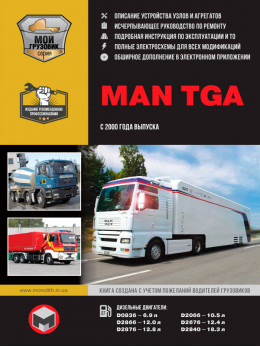

Проверки и регулировки MAN TGA с 2000 года

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

не заводится MAN TGA, моменты затяжки MAN TGA, неисправности MAN TGA, мануал MAN TGA, manual MAN TGA, схема MAN TGA, характеристики MAN TGA, устройство MAN TGA, ремонт MAN TGA, коды ошибок MAN TGA

4. Проверки и регулировки

Проверка производительности компрессора

1. Прогреть двигатель до рабочей температуры.

2. Автомобили с пневмоподвеской: шасси должно находиться на нормальной высоте для вождения.

3. Поместить противооткатные упоры спереди и сзади колес задней оси для предотвращения перемещения автомобиля.

4. Перевести кран стояночного тормоза в положение вождения.

Примечание

Если при выпуске воздуха из ресивера в нем будет содержаться чрезмерное количество масла, необходимо проверить состояние компрессора, а также проверить трубопроводы компрессора на наличие нагара.

5. Выпустить воздух из всей тормозной системы.

6. Проверка производительности компрессора производится на полностью опустошенной системе. Рабочее давление должно набираться в течение 5 минут при работе двигателя на скорости 60% от максимальной частоты вращения.

Проверка трубопроводов компрессора

Внимание

Соблюдать безопасную дистанцию от вращающихся и/или движущихся частей.

Примечание

Если в результате измерений получены повышенные значения, необходимо сначала прочистить внутреннюю часть корпуса осушителя воздуха и глушитель на выпускном отверстии. После этого повторить проверку.

1. Прогреть двигатель до рабочей температуры.

2. Разрядить систему до давления ниже значения включения регулятора давления.

3. Снять управляющий трубопровод компрессора (1), который подсоединен к порту 23 осушителя. Заглушить порт 23.

![Снять управляющий трубопровод компрессора (1) проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

4. Создать давление в тормозной системе (регулятор давления должен выключиться).

5. При выключенном двигателе снять предохранительный клапан с трубопровода компрессора и заменить его проверочным штуцером.

6. Подсоединить манометр с диапазоном измерения 0~16 бар к проверочному штуцеру.

7. Запустить двигатель и разогнать до максимальных оборотов.

![Запустить двигатель и разогнать до максимальных оборотов проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

8. Манометр должен отображать давление ниже 2 бар ПРИ ВЫКЛЮЧЕННОМ РЕГУЛЯТОРЕ ДАВЛЕНИЯ. Если измеренное значение превышает указанное, трубопровод компрессора необходимо прочистить или заменить.

Примечание

Если измеренное давление слишком высокое, это указывает на наличие чрезмерного нагара в трубопроводе компрессора. Причиной этого может быть плохое техническое состояние компрессора (повышенный расход масла компрессором).

9. Оставить двигатель работать на холостых оборотах.

10. Выпустить воздух из тормозной системы до значения включения регулятора давления. Показания манометра не должны падать резко. Если необходимо, проверить герметичность системы, уделяя особое внимание на компрессор и его трубопровод.

11. Установить на место предохранительный клапан.

12. Установить управляющую магистраль компрессора к порту 23 осушителя воздуха.

Проверка управления компрессором

Внимание

Соблюдать безопасную дистанцию до вращающихся и/или движущихся частей.

1. Прогреть двигатель до рабочей температуры.

2. При выключенном двигателе снять предохранительный клапан с трубопровода компрессора и заменить его проверочным штуцером.

3. Подсоединить манометр с диапазоном измерения 0~16 бар к проверочному штуцеру.

4. Запустить двигатель и разогнать до максимальной частоты вращения.

![Запустить двигатель и разогнать до максимальной частоты вращения проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

5. ПРИ ВЫКЛЮЧЕННОМ РЕГУЛЯТОРЕ ДАВЛЕНИЯ манометр должен показывать давление примерно 0 бар.

6. Установить предохранительный клапан на место при выключенном двигателе.

Проверка и регулировка тормозного крана

Проверка тормозного крана

1. Подсоединить манометр к одному из тормозных цилиндров передней оси (если оборудовано, перед клапаном загрузки).

2. Подсоединить манометр перед зависимым от нагрузки клапаном.

3. Создать в системе рабочее давление.

4. Поочередно быстро и медленно несколько раз нажать на педаль тормоза до упора. Проверить, существует ли разница между показаниями манометра (максимальная разница 0.3 бар).

5. Если педаль тормоза нажимается постепенно, оба контура не должны показывать увеличение давления более, чем на 0.3 бар.

6. При полностью нажатой педали тормоза показания обоих манометров должны соответствовать давлению в ресивере.

7. При отпущенной педали тормоза манометры не должны отображать давления вообще.

Регулировка тормозного крана

1. Убедиться в том, что педаль тормоза может быть нажата до упора. При полном нажатии педаль не должна касаться напольного коврика. Это особенно важно для прерывания контура 1. Для достижения полного давления в контуре 2 педаль тормоза необходимо нажать несколько раз.

2. Упорный болт должен быть отрегулирован так, чтобы между ним и педалью имелся видимый зазор.

Проверка ускорительного клапана

Версии без увеличения управляющего давления

![Версии без увеличения управляющего давления проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

1. Подсоединить манометр к порту (2) ускорительного клапана.

![Подсоединить манометр к порту (2) ускорительного клапана проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

2. Подсоединить манометр к порту (4) ускорительного клапана.

3. Создать давление в системе.

4. В зависимости от положения ускорительного клапана в тормозной системе, медленно активировать рабочий или стояночный тормоз.

5. Давление, регистрируемое обоими манометрами, должно увеличиваться равномерно. Манометр, подключенный к порту (2) не должен отображать скачков давления. Оба манометра должны показывать примерно равные значения.

![Манометр, подключенный к порту (2) проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Версии с увеличением управляющего давления

![Версии с увеличением управляющего давления проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

1. Подсоединить манометр к порту (2) ускорительного клапана.

![Подсоединить манометр к порту (2) ускорительного клапана проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

2. Подсоединить манометр к порту (4) ускорительного клапана.

3. Создать давление в системе.

4. В зависимости от положения ускорительного клапана в тормозной системе, медленно активировать рабочий или стояночный тормоз.

5. Давление на манометре, подсоединенном к порту (4) должно увеличиться на 0.5 бар (увеличение управляющего давления), без заметных изменений давления на порту (2). С этого момента давление, регистрируемое обоими манометрами, должно увеличиваться равномерно. Манометр, подсоединенный к порту (2) не должен показывать скачков давления. Оба манометра должны показывать значения согласно графика ниже.

![Значения манометра проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Проверка запорного/ускорительного клапана

Проверка функции ускорительного клапана

1. Убедиться в том, что система находится под необходимым давлением.

2. Посредством Т-образного переходника подсоединить один манометр к порту (42) сдвоенного запорного/ускорительного клапана, а второй – к порту (12) пружинного тормозного цилиндра.

![Проверка запорного/ускорительного клапана проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

3. Поместить кран стояночного тормоза в положение вождения и проверить понижение выходного давления от сдвоенного запорного/ускорительного клапана на порту (12) пружинного тормозного цилиндра (см. график, линия Р41=0 бар).

![Проверка запорного/ускорительного клапана проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Проверка функции отмены приращения

1. Убедиться в том, что система находится под необходимым давлением.

2. Посредством Т-образного переходника подсоединить один манометр к порту (4) (проверочный порт) зависимого от нагрузки клапана, а второй – к порту (12) пружинного тормозного цилиндра.

3. Установить кран стояночного тормоза в положение парковки.

4. Медленно нажать на педаль тормоза. Оба манометра должны отображать одинаковое увеличение давления (см. график, Р42≤41).

Проверка клапана загрузки

1. При помощи Т-образного переходника подсоединить манометр к порту (41).

![При помощи Т-образного переходника подсоединить манометр к порту (41) проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

2. Подсоединить манометр к проверочному порту одного из тормозных цилиндров передней оси.

3. Подсоединить манометр к проверочному порту одного из тормозных цилиндров задней оси.

4. Создать давление в системе.

Проверка без загрузки

![Проверка без загрузки проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

5. Установить зависимый от нагрузки клапан в положение без нагрузки.

6. Медленно нажать на педаль тормоза. Увеличение давления на передней оси должно происходить постепенно, без скачков. Давление на передней оси будет увеличиваться более постепенно, чем на потру (41). (Пустой автомобиль будет показывать большую разницу, чем частично загруженный).

Проверка при полной загрузке

7. Установить зависимый от нагрузки клапан в положение полной нагрузки.

8. Медленно нажать на педаль тормоза. Увеличение давления на передней оси должно происходить постепенно, без скачков. Давление на передней оси будет увеличиваться быстрее (примерно на 0.2 бар), чем на порту (41). Должна сохраняться возможность набора давления в системе.

Проверка при неисправности

9. Отсоединить магистраль на порту (42) и заглушить её.

10. Повторить шаг 8.

11. Установить зависимый от нагрузки клапан как указано.

![Установить зависимый от нагрузки клапан как указано проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

12. Снова подсоединить магистрали к портам (41) и (42) как было вначале.

13. Снять манометры.

Проверка выходного давления на переднюю ось

1. Измерить нагрузку на заднюю ось.

2. Проверить настройки зависимого от нагрузки клапана.

3. Подсоединить один манометр к проверочному порту зависимого от нагрузки клапана (входное давление), а второй манометр – к проверочному порту пружинного тормозного цилиндра передней оси.

4. Убедиться в том, что давление в ресивере выше 6.5 бар.

5. Нажать на педаль тормоза, пока манометр, подсоединенный к проверочному порту не покажет 6 бар, затем считать тормозное давление на манометре передней оси.

6. Сравнить полученное значение с данными в таблице, расположенной на дверной стойке.

![равнить полученное значение с данными в таблице, расположенной на дверной стойке проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Версии понижения давления с увеличением управляющего давления

Проверка и регулировка клапана ограничения давления со встроенным обратным клапаном

Проверка клапана ограничения давления

1. Поместить манометры на порты (22) и (23).

![Поместить манометры на порты (22) и (23) проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

2. Увеличивать и уменьшать давление на порту (11) или (12) без превышения значения ограничения; показания манометров должны возрастать и падать одновременно.

3. Увеличить давление на порту (11) или (12) выше значения ограничения; манометр должен показать ограниченное давление. Если необходимо, отрегулировать ограничительный клапан.

Проверка обратного клапана

1. Поместить манометры на порты (22) и (23).

2. Убедиться в том, что давление в ресивере превышает 6.5 бар.

3. Сымитировать неисправность на порту (21).

4. Значения на обоих манометрах (порты 22 и 23) не должны упасть.

Регулировка клапана ограничения давления

Клапан ограничения давления регулируется при помощи регулировочного винта (6).

![лапан ограничения давления регулируется при помощи регулировочного винта (6) проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Проверка реактивного клапана (полу-)прицепа

Реактивный клапан WABCO

![Реактивный клапан WABCO проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

А – кривая неисправности в контуре 1

В – кривая исправных контуров 1 и 2 или неисправности в контуре 2

С – область регулировки прироста тормозного давления

1. Убедиться в том, что система находится под необходимым давлением.

2. Проверить, выходит ли воздух через выпуск.

3. Нажать на педаль тормоза и снова проверить утечки.

4. Отсоединить магистраль от порта (42) и заткнуть её.

![Отсоединить магистраль от порта (42) и заткнуть её проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

5. Нажать на педаль тормоза и проверить возрастание давления в рабочей магистрали.

6. Подсоединить магистраль.

7. Повторить три последних шага, но на этот раз для порта (41).

8. Применить стояночный тормоз; давление должно возрасти в рабочей магистрали.

9. Включить стояночный тормоз до упора и зафиксировать рычаг; рабочая магистраль должна снова сбросить давление.

10. Сымитировать утечку в рабочей магистрали и нажать на педаль тормоза на две секунды. Отток воздуха через утечку должен значительно уменьшится.

![Реактивный клапан WABCO проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Реактивный клапан KNORR

![Реактивный клапан KNORR проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

B – кривая исправных контуров 1 и 2 или неисправности в контуре 2.

С – область регулировки прироста тормозного давления.

1. Убедиться в том, что система находится под необходимым давлением.

2. Проверить, выходит ли воздух через выпуск.

3. Нажать на педаль тормоза и снова проверить утечки.

4. Отсоединить магистраль от порта (42) и заглушить её.

![Отсоединить магистраль от порта (42) и заглушить её проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

5. Нажать на педаль тормоза и проверить возрастание давления в рабочей магистрали.

6. Подсоединить магистраль.

7. Повторить три последних шага, но на этот раз для порта (41).

8. Применить стояночный тормоз; давление должно возрасти в рабочей магистрали.

9. Включить стояночный тормоз до упора и зафиксировать рычаг; рабочая магистраль должна снова сбросить давление.

10. Сымитировать утечку в рабочей магистрали и нажать на педаль тормоза на две секунды. Отток воздуха через утечку должен значительно уменьшится.

![Реактивный клапан KNORR проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Проверка и регулировка прироста рабочего давления в реактивном клапане (полу-)прицепа

Проверка прироста тормозного давления в реактивном клапане (полу-)прицепа

Примечание

Отношение давления между тягачом (полу-)прицепом составляет 10:8 (10 бар давления системы на тягаче к 8 бар давления системы на (полу-)прицепе). Это означает, что если прирост тормозного давления не используется, при входном давлении 3 бар на порту (41), выходное давление на порту (2) будет составлять (3×8):10=2.4 бар. Если функция прироста давления будет применена, выходное давление на порту (2) должно составлять 2.4 + 0.6= 3.0 бар.

![Проверка прироста тормозного давления в реактивном клапане (полу-)прицепа проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

1. Подсоединить один манометр к проверочному порту зависимого от нагрузки клапана, а второй манометр – к соединительной головке рабочей тормозной системы.

2. Нажать на педаль тормоза, пока входное давление (измеренное первым манометром) будет составлять 3.0 бар. Это эквивалентно 0.6 бар прироста тормозного давления.

3. Если производительность тормозов (полу-)прицепа (при условии полной исправности) хуже, чем у тормозов тягача, прирост тормозного давления необходимо увеличить на несколько десятых бар.

Регулировка прироста тормозного давления в реактивном клапане (полу-)прицепа

Примечание

Давление, при котором производиться снятие показаний с манометра, должно постоянно увеличиваться. Если установленное значение превышается, стравить часть воздуха и начать снова нагнетать давление.

Реактивный клапан WABCO

1. Отвернуть 4 винта крепления и снять глушитель с выпуска реактивного клапана.

2. При помощи крестовой отвертки повернуть регулировочный винт против часовой стрелки.

3. Снова измерить прирост тормозного давления. Повторять процедуру до тех пор, пока не будет достигнута необходимая величина прироста.

4. Установить на место глушитель.

Реактивный клапан KNORR

1. Удалить уплотнительный колпачок.

Примечание

Во время регулировки прироста тормозного давления необходимо убедиться в том, что клапан не работает.

2. При помощи 6 мм ключа-шестигранника провернуть центральную секцию по или против часовой стрелки для увеличения или уменьшения прироста тормозного давления.

![Реактивный клапан KNORR проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

3. Снова проверить прирост тормозного давления.

4. Повторять процедуру до тех пор, пока не будет достигнута необходимая величина прироста.

5. Установить на место уплотнительный колпачок.

Проверка крана стояночного тормоза

1. Убедиться в том, что система находится под необходимым давлением.

2. При помощи Т-образного переходника подсоединить один манометр к порту (43) ускорительного клапана, а второй – к порту (42) сдвоенного запорного/ускорительного клапана.

Проверка режима вождения

3. Установить кран стояночного тормоза в положение вождения. Значения на обоих манометрах должно составлять примерно 8 бар. Это значение давления после ограничительного клапана.

Проверка режима экстренного торможения

4. Медленно переместить кран стояночного тормоза в сторону положения парковки. Показания на обоих манометрах должны постепенно снизится до 0 бар (за исключением первых 10° поворота рычага, см. график).

![Проверка режима экстренного торможения проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Проверка режима парковки

5. В положении парковки крана стояночного тормоза показания обоих манометров должны составлять 0 бар.

Проверка проверочного положения

6. Поместить кран стояночного тормоза в положение парковки. Вжав рукоятку, переместить её в положение парковки. Манометр на порту (43) реактивного клапана (полу-)прицепа должно составлять примерно 8 бар. Манометр на порту (42) сдвоенного запорного/ускорительного клапана должен показывать 0 бар.

Проверка четырехконтурного предохранительного клапана

Версия без функции обратного потока контура 3

![Проверка контуров 1, 2 и 4 проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Проверка контуров 1, 2 и 4

1. Сбросить давление в системе до 0 бар.

2. Подсоединить манометры к контурам 2 и 4.

3. Сымитировать неисправность в контуре 1 рабочей тормозной системы (отсоединив трубопровод от четырехконтурного предохранительного клапана).

4. Компрессором создать давление в остальных контурах (частота вращения двигателя примерно 1000 об/мин).

5. Давление в исправных контурах должно возрасти до 6.5 бар (считывается с манометров).

6. Выключить двигатель. Давление в исправных контурах не должно упасть ниже установленного значения закрытия.

7. Аналогичным образом проверить остальные контуры.

Проверка контура 3

1. Сбросить давление в системе до 0 бар.

2. Подсоединить манометр к контурам 1 и 3.

3. Компрессором создать давление в остальных контурах (частота вращения двигателя примерно 1000 об/мин).

4. При достижении давления 7.5 бар в контуре 1, показания манометра контура 3 должны начать повышаться.

5. Выключить двигатель и выпустить воздух из системы. Давление в контуре 3 не должно упасть ниже установленного значения закрытия.

Версия с функцией обратного потока в контуре 3

![Версия с функцией обратного потока в контуре 3 проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Проверка контуров 1, 2 и 4

1. Сбросить давление в системе до 0 бар.

2. Подсоединить манометры к контурам 1 и 4.

3. Сымитировать неисправность в контуре 2 рабочей тормозной системы (отсоединив трубопровод от четырехконтурного предохранительного клапана).

4. Компрессором создать давление в остальных контурах (частота вращения двигателя примерно 1000 об/мин).

5. Давление в исправных контурах должно возрасти до 6.5 бар (считывается с манометров).

6. Выключить двигатель. Давление в исправных контурах не должно упасть ниже установленного значения закрытия.

7. Выполнить аналогичную процедуру проверки, сымитировав неисправность в контуре 3, а затем в контуре 4.

Проверка контура 3

1. Сбросить давление в системе до 0 бар.

2. Подсоединить манометры к контурам 1 и 3.

3. Компрессором создать давление в остальных контурах (частота вращения двигателя примерно 1000 об/мин).

4. При достижении давления 7.5 бар в контуре 1, показания манометра контура 3 должны начать повышаться.

5. Выключить двигатель и выпустить воздух из системы. Давление в контуре 3 не должно упасть ниже установленного значения закрытия.

Проверка функции обратного потока контура 3

1. Подсоединить манометры к контурам 1 и 3.

2. Компрессором создать давление в остальных контурах (частота вращения двигателя примерно 1000 об/мин).

3. Выключить двигатель и понизить давление в контуре 1. Когда давление упадет ниже 4 бар, контур 3 начнет медленно выпускать воздух через выпуск. Показания манометра на контуре 3 снизятся до 0 бар.

Проверка барабанных тормозов

Поскольку тормозные барабаны новых автомобилей покрыты консервирующим составом, их необходимо очистить чистящим средством.

Для снятия тормозных барабанов необходимо использовать гаражную лебедку, поскольку существует опасность захвата конечностей.

Соблюдать осторожность при торможении автомобиля с новыми тормозными барабанами и тормозными накладками.

Если тормозной барабан подвергается перегреву, на нем образуются трещины, которые в процессе эксплуатации автомобиля становятся глубже, шире и длиннее. Термические нагрузки на тормозной барабан увеличивают образование трещин.

Причинами термических нагрузок могут быть:

- плохое распределение тормозного усилия;

- прихватывание тормозов;

- заклинивание тормозных валов или пружинных тормозных цилиндров;

- несоответствующий зазор между тормозными накладками и тормозным барабаном при использовании новых тормозных накладок;

- продолжительное применение рабочей тормозной системы в процессе вождения.

![Проверка барабанных тормозов проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Допускаются трещины шириной не более примерно 0.7 мм и длиной до 50 мм. При расточке тормозного барабана такие трещины должны устраняться. Если трещины при расточке тормозного барабана не могут быть удалены полностью, следует ожидать повышенный износ тормозных накладок. Если тормоза снова подвергаются перегреву, края трещин приподнимаются, вызывая преждевременный абразивный износ тормозных накладок.

Примечание

- Запрещается использовать тормозные барабаны с трещинами шириной более 0.7 мм и длиной более 50 мм.

- Также на тормозном барабане могут присутствовать следы подгораний и затвердевшие пятна, что также вызывается перегревом.

- Если структура материала тормозного барабана изменяется, различные подгорания можно устранить расточкой или шлифовкой.

- Если пятна не устранить, торможение будет сопровождаться вибрациями, а на тормозных накладках будут присутствовать канавки.

- Тормозной барабан может эксплуатироваться до тех пор, пока его внутренний диаметр не достигнет предельно допустимого значения, после чего тормозной барабан необходимо заменить новым.

Проверка тормозных накладок

В случае раздельных тормозных накладок на торцах накладок нанесены метки «remnokzijde» (сторона тормозного кулака) и «draaipuntzijde» (сторона оси), указывающие на место их установки на тормозной колодке.

Примечание

- Если указанные метки не нанесены, устанавливать более тонкие тормозные накладки со стороны оси колодки, а более толстые – со стороны тормозного кулака.

- Всегда устанавливать на автомобиль тормозные накладки одного типа.

- Во время торможения кинетическая энергия автомобиля преобразуется в тепло, поэтому температура тормозных накладок может быть очень высокой. В связи с этим тормозные накладки должны сохранять эффективность в широком температурном диапазоне, т.е. коэффициент сцепления не должен зависеть от температуры насколько это возможно. Чрезмерный нагрев также может стать причиной изменения структуры рабочей поверхности тормозного барабана. Помимо этого, тормозные колодки должны иметь продолжительный срок службы. На эффективность тормозных накладок не должны оказывать влияние погодные условия, а при торможении они должны производить как можно меньше шумов.

- Исходя из всего перечисленного выше, на автомобиль необходимо устанавливать только оригинальные тормозные колодки.

При проверке тормозных накладок (в том числе и тормозных колодок) необходимо обратить внимание на следующее:

- эффективность торможения после обкатки автомобиля;

- остекление поверхностей тормозных накладок;

- попадание влаги (масла);

- износ накладок;

- трещины от перегрева;

- коррозия.

Коррозия

Тормозные колодки могут иметь следы значительной коррозии вследствие продолжительной эксплуатации или воздействия влаги.

Несоответствующая рабочая поверхность

Поверхность не гладкая. Накладка не имеет достаточной установочной поверхности на заклепочных углублениях, а также имеются разрывы вследствие неправильной установки заклепок. Тормозные накладки могут отсоединяться от колодок и задираться. В результате зазор между тормозной накладкой и тормозным барабаном уменьшается или полностью исчезает. Даже если тормоза не применяются, температура тормозного механизма увеличивается, вследствие чего на рабочей поверхности тормозного барабана образуются трещины.

Форма рабочей поверхности

Тормозные накладки обтачиваются до необходимого радиуса соприкосновения с тормозным барабаном по всей его внутренней поверхности. Такая форма тормозных накладок обеспечит оптимальную эффективность тормозного механизма с самого начала эксплуатации. Обточка тормозных накладок может быть выполнена на специальном токарном станке или при помощи специального макета тормозной колодки и токарного станка. Необходимая форма тормозных накладок достигается обточкой до диаметра, который не больше чем на 1.0 мм меньше, чем диаметр тормозного барабана. Таким образом, если диаметр тормозного барабана составляет 420 мм, диаметр тормозных накладок должен составлять не менее 419 мм.

Колесные тормоза с модифицированным диаметром накладок

![Колесные тормоза с модифицированным диаметром накладок проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Накладка сначала прижимается центральной частью, после чего прижатие увеличивается от центра к краям. Это предотвращает чрезмерный износ в период обкатки.

![Тормозная накладка проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Тормозные накладки должны обтачиваться постепенно, т.е. за один подход должно сниматься не слишком много материала. Если не соблюдать это правило, обточной инструмент может изгибаться, задирая ведущую тормозную колодку от тормозного кулака. При этом получаемая форма тормозной накладки будет не лучшей.

![Тормозная накладка проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Нет необходимости в обточке всей поверхности. Достаточно обработать 75% поверхности тормозной накладки.

![Достаточно обработать 75% поверхности тормозной накладки проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Тормозные накладки с несоответствующей формой рабочей поверхности

Края тормозных накладок остаются свободными, в результате чего нагрузка приходится на меньшую поверхность накладки, но с большим прижимным усилием. Как следствие, накладка сдавливается, её температура увеличивается, что приводит к ускоренному износу, пока поверхность тормозной колодки не примет правильную форму.

При расточке тормозного барабана рекомендуется обтачивать новые тормозные накладки до радиуса тормозного барабана после его установки.

Остекление поверхностей тормозных накладок

«Остекление» является медленным ухудшением фрикционных качеств тормозной накладки вследствие частого или постоянного легкого трения между тормозной накладкой и барабаном. При этом оценить состояние тормозной поверхности очень затруднительно.

Остекление редко происходит с современными тормозными накладками.

Поверхность износа тормозных накладок собирает мелкие частицы материалов, имеющих смазочные свойства. Как правило, эти частицы удаляются после нескольких экстренных торможений или после обточки накладок, т.е. при обновлении рабочей поверхности накладок.

Стабильность коэффициента трения может значительно различаться в зависимости от качества тормозных накладок. В связи с этим очень важно использовать оригинальные тормозные накладки.

Проверка дисковых тормозов

![Проверка дисковых тормозов проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Толщина тормозных колодок может быть проверена на основании положения направляющей втулки относительно резиновой втулки.

При максимальной толщине тормозных колодок резиновое покрытие растянуто. Износ тормозных колодок и перемещение тормозного суппорта вдоль направляющих втулок приводят к свертыванию резинового покрытия.

Как только переход от ребристой части резинового покрытия к гладкой части (А) начинает заворачиваться внутрь, толщину тормозных колодок необходимо проверить при снятых с автомобиля колесах.

![Проверка дисковых тормозов проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Проверка тормозного диска

1. Снять колесо.

2. Измерить толщину тормозного диска в разных точках для получения наименьшего значения толщины. Сравнить полученное значение со спецификацией.

3. Проверить тормозной диск на наличие следов износа (см. раздел «Спецификация» в конце главы)

Примечание

Тормозной диск можно обточить.

Проверка тормозного суппорта

Наиболее важное значение имеет проверка люфта тормозного суппорта относительно скобы суппорта. Именно поэтому простая первоначальная проверка осевого перемещения производится на автомобиле без снятия тормозного суппорта.

Основная проверка

![Основная проверка проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

1. Несколько раз нажать и потянуть тормозной суппорт вперед-назад в осевом направлении (А). Для перемещения суппорта требуются значительные усилия.

2. Проверить люфт тормозного суппорта в осевом направлении (А).

Проверка скольжения

1. Снять тормозные колодки.

2. При помощи переходника регулировочным болтом вкрутить упорные элементы до упора.

3. Очистить направляющие втулки в местах доступа к ним.

4. Проверить, может ли тормозной суппорт перемещаться на полное расстояние (более 25 мм), перемещая его рукой (не использовать вспомогательных приспособлений).

Проверка люфта направляющих втулок

1. Потянуть тормозной суппорт насколько возможно в сторону от автомобиля (В).

![Потянуть тормозной суппорт насколько возможно в сторону от автомобиля (В) проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

2. Нажать тормозной суппорт до упора в сторону скобы тормозного суппорта (С).

![Нажать тормозной суппорт до упора в сторону скобы тормозного суппорта (С) проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

3. Измерить расстояние «Х».

4. Нажать до упора с обратной стороны тормозного суппорта (D).

![Нажать до упора с обратной стороны тормозного суппорта (D) проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

5. Измерить расстояние «Y».

6. Вычислить разность между измеренными расстояниями «Y»-«X». Сравнить полученное значение со спецификацией.

7. Установить тормозные колодки.

Регулировка тормозов

Барабанные тормоза

Настроить тормозные колодки, вращая шестигранный регулировочный болт по часовой стрелке. Поворачивать регулировочный болт до тех пор, пока тормозные накладки не упрутся в тормозной барабан. После этого отвернуть регулировочный болт в обратном направлении (90°~120°), чтобы тормозные накладки отошли от тормозного барабана.

![Барабанные тормоза проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

Дисковые тормоза

1. Вставив плоский щуп между задней частью тормозной колодки и упорным элементом тормозного суппорта, измерить зазор. Сравнить полученное значение со спецификацией.

![Дисковые тормоза проверки и регулировки MAN TGA с 2000 года, проверки и регулировки МАН ТГА с 2000 года]()

2. Если зазор не соответствует норме, необходимо отрегулировать его. Снять колпачок с регулятора зазора.

3. Установить накидной ключ на переходник и поворачивать шестигранный регулировочный болт вместе с переходником против часовой стрелки до получения зазора между тормозной колодкой и тормозным диском.

Примечание

Не вращать шестигранный регулировочный болт без использования переходника. Переходник имеет ограничение по крутящему моменту и отсоединяется в случае, если момент слишком велик. Без использования переходника механизм тормозного суппорта может быть поврежден, вследствие чего может потребоваться замена всего суппорта.

4. Поместить плоский щуп необходимой толщины между тормозной колодкой и упорным элементом регулятора.

5. Поворачивать шестигранный регулировочный болт по часовой стрелке при помощи накидного ключа с переходником до тех пор, пока плоский щуп не будет выходить с небольшим сопротивлением, после чего извлечь плоский щуп.

6. Несколько раз нажать на педаль тормоза, чтобы правильно усадить тормозные колодки.

7. Отпустить тормоз. После этого ступица колеса должна проворачиваться усилием руки.

8. Вставив плоский щуп между задней частью тормозной колодки и упорным элементом тормозного суппорта, измерить зазор. Сравнить полученное значение со спецификацией.

9. После проверки слегка смазать колпачок и установить его обратно на регулятор зазора.

Проверка герметичности

Нажимая на педаль тормоза, проверить герметичность тормозной системы.

Если тормозная система автомобиля заряжена до максимального давления, должна существовать возможность управления автомобилем после непрерывного 16 часового простоя без подзарядки тормозной системы до достаточного давления. Это сводится к тому, что максимальное падение давления при нормальном давлении системы должно составлять не более 0.4 бар в час.

Примечание

Дополнительные потребители и оборудование должны подключаться к контуру 4.