Содержание

Знакомство с технологией наддува

Уроки истории

- Уроки истории

- Гоночные автомобили с нагнетателями

- Драгстеры с нагнетателями

- Нагнетатели Рутс на легковых автомобилях

- Центробежные нагнетатели

- Шнековый нагнетатель Лисхольма

Турбокомпрессоры: прошлое и настоящее

- Турбокомпрессоры: прошлое и настоящее

- Турбокомпрессоры на овалах и традиционных кольцевых гонках

- Развитие двигателей «Формулы-1»

- Устранение проблем с прокладкой головки блока цилиндров

- Разработка специальных видов топлива

- Преодоление турбоям

- Развитие двигателей в раллийных гонках

- Комбинированный наддув

- Последовательный турбонаддув

- Развитие систем, сглаживающих последствия турбоям

Закись азота: от истоков до наших дней

- Закись азота: от истоков до наших дней

- Возвращение закиси азота

- Возвращение закиси азота на треть

- Как избежать повреждения двигателя

Наддув: теория и основные принципы

- Наддув: теория и основные принципы

- Понятие плотности

- Детонация и раннее зажигание

- Как смещение угла опережения зажигания в сторону отставания влияет на мощность

- Степень сжатия против наддува

- Двигатель с изменяемой степенью сжатия компании SAAB

- Правила соревнований и спецификации топлива

- Расчет степени сжатия

- Зазор в верхней части блока цилиндров и зона завихрения в легковых автомобилях

- Зона завихрения в гоночных двигателях

- Толщина днища поршня, положение поршневого кольца и длина шатуна

Что необходимо знать о турбокомпрессорах

- Что необходимо знать о турбокомпрессорах

- Как турбокомпрессоры увеличивают мощность на выходе

- Отношение турбины A/R и выбор корпуса

- Факторы, влияющие на выбор компрессора

- Факторы, которые следует учитывать при выборе одного или нескольких турбокомпрессоров

- Гибридные турбокомпрессоры

- Основные принципы ухода за турбокомпрессором

Управление давлением наддува турбокомпрессора

- Управление давлением наддува турбокомпрессора

- Впускные вентиляционные клапаны

- Перепускной клапан выхлопных газов

- Датчик манометрического давления и датчик абсолютного давления

- Электронное управление давлением наддува

- Выбор внешнего перепускного клапана

Стратегия предотвращения турбоям в турбокомпрессорах

Что необходимо знать о турбокомпрессорах

- Что необходимо знать о турбокомпрессорах

- Выбор между нагнетателем и турбокомпрессором

- Привод и смазка нагнетателя

- Управление давлением наддува и клапаны сброса давления

Охлаждение впускного заряда

- Охлаждение впускного заряда

- Воздушный и водяной промежуточные охладители

- Конструкции с двумя охладителями

- Трубопроводы и соединения

Впрыск воды и другие альтернативные решения

- Впрыск воды и другие альтернативные решения

- Расположение распылителей

- Смесь воды и спирта

- Вспомогательные системы впрыска

Топливо и топливные присадки

- Топливо и топливные присадки

- Химический состав топлива и другие стандарты

- Использование нитрометана и смеси

Система подачи топлива

- Система подачи топлива

- Проверка пропускной способности и классификация форсунок

- Топливный насос и фильтр

- Расположение топливных форсунок

Система впуска воздуха

- Система впуска воздуха

- Воздушные фильтры с высокими техническими характеристиками

- Модификации головки блока цилиндров

- Выбор распредвала

Впрыск закиси азота

Система выпуска отработанных газов

- Система выпуска отработанных газов

- Изготовление коллектора трубчатого типа

- Размышления о размере выхлопных труб

- Конструкция выпускного коллектора

- Изготовление и обработка коллекторов

- Конструкция и выбор глушителя

Процесс горения и система зажигания

- Процесс горения и система зажигания

- Контактные системы зажигания

- Емкостная система зажигания

- Роль датчика детонации

- Тепловой коэффициент свечи зажигания

- Типы электродов свечи зажигания и материалы

- Полярность катушки зажигания

- Крышка распределителя и контакт ротора

Система управления двигателем

- Система управления двигателем

- Датчик массового расхода воздуха

- Системы измерения интенсивности потока воздуха

- Система Alpha-N

- Использование двух блоков и система Piggy-back

- Выбор подходящего динамометрического стенда

Повышение износостойкости двигателя

- Повышение износостойкости двигателя

- Расточка цилиндров

- Хонингование цилиндра

- Основная подготовка и балансировка

- Конструкция и производство поршней

- Поршневые кольца

- Демпфер крутильных колебаний

- Маховик

Система смазки

- Система смазки

- Вязкость и мощность

- Масляные насосы

- Система сухого картера

- Масляный бак

- Сапуны двигателя и разрежение в картере

- Масляные экраны и отражатели

- Вакуумный насос картера

Система охлаждения

- Система охлаждения

- Система охлаждения под давлением

- Охлаждение высокомощных двигателей

- Техническое обслуживание и конструкция радиатора

Модификация заводского двигателя с наддувом

Проверка теории на практике

- Проверка теории на практике

- Тест на соотношение топливовоздушной смеси и детонацию

- Тест для проверки эффективности компрессора

- Тест технических характеристик турбокомпрессора

- Проверка эффективности промежуточного охладителя

- Расчет эффективности промежуточного охладителя

- Проверка на наличие утечек под давлением и проблемы в конструкции воздуховодов

- Проверки водяного промежуточного охладителя

- Другие «похитители» мощности

И еще несколько размышлений

Хонингование цилиндра

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

демпфер крутильных колебаний, конструкция и производство поршней, маховик, балансировка, двигатель, поршневые кольца, расточка цилиндров, хонингование цилиндра

Хонингование цилиндра

Окончательная обработка блока цилиндров – хонингование всех цилиндров до необходимого размера. Во время выполнения хонингования необходимо установить пластину хона толщиной 51 мм, а затем установить прокладку головки блока цилиндров и затянуть шпильки головки блока цилиндров необходимым моментом затяжки. Эту операцию необходимо выполнять на гоночных двигателях, чтобы создать идеальную поверхность гильз цилиндров, так как снятие шпилек всегда приводит к некоторой деформации цилиндра. Когда пластина хона будет установлена при соответствующей затяжке головки, блок цилиндров будет деформироваться во время процедуры обработки цилиндра. Поэтому добиться необходимых значений можно, только установив головку блока цилиндров. Крышки коренных подшипников после затяжки элементов крепления также будут деформировать цилиндры, поэтому их также необходимо установить.

Я предпочитаю расточить цилиндры до значения 0,1 мм, а затем выполнить хонингование, чтобы установить определенный поршень. Таким образом, я сохраняю зазоры поршней с припуском до 0,008 мм.

На самом деле процедура хонингования незначительно отличается от двигателя к двигателю, но обычно используется стандартный метод сиспользованием автоматического хона Sunnen CK-10. Сначала используются частицы с коэффициентом зернистости 220, чтобы удалить примерно 0,08 мм. После этого диаметр гильзы цилиндра будет на 0,1 мм больше нужного значения. Затем используются частицы скоэффициентом зернистости 280, чтобы удалить 0,015 мм, а в завершение – частицы с коэффициентом зернистости 400, чтобы получить необходимый диаметр цилиндра. Таким образом, мы получим необходимый диаметр гильзы цилиндра, который потребует незначительной приработки.

Сетчатый рисунок, оставленный хоном на стенках цилиндров, очень важен. Он должен быть выполнен правильно, если вы хотите, чтобы поршневые кольца были установлены должным образом, потребовали минимальной приработки и служили долго. Я предпочитаю использовать сетчатый рисунок под углом 45° с глубиной рисунка до 0,25–0,3 микрометров. В таком случае поршневые кольца потребуют приработки, однако срок их службы будет дольше и они не будут протекать. Более гладкая поверхность не будет удерживать достаточное количество масла и станет причиной остекления поверхности поршневого кольца и стенки цилиндра. Расход масла станет проблемой, а мощность будет снижена вследствие прорыва газов. Более грубая обработка обычно устраняет необходимость приработки поршневых колец, однако срок службы колец резко сократится. Учтите также, что может возникнуть остекление, но не вследствие недостаточной смазки: грубая обработка действует в качестве напильника на поршневые кольца, а чрезмерное трение увеличивает их температуру, что и приводит к остеклению поверхности.

Окончательная подготовка блока цилиндров

Необходимо снять фаску с верхней и нижней кромок каждого цилиндра, чтобы устранить острые края после расточки. Вам понадобится напильник с полукруглым сечением, однако будьте осторожны: не дайте ему соскальзывать, так как он может поцарапать стенки цилиндров. Пока у вас вруках напильник, вы можете устранить все острые края на крышках коренных подшипников и щеках кривошипа.

Необходимо выполнить еще две проверки для гоночных двигателей со штанговыми толкателями в приводе клапанов, в которых используются кулачки с заостренным профилем. Постели подшипников распредвала должны совместиться, а каждое гнездо толкателя должно иметь соответствующий диаметр и располагаться перпендикулярно центральной оси распредвала. Смещенный толкатель легко может повредить кулачок распредвала, что приведет к увеличению степени износа и значительным повреждениям двигателя. Также стоит уделить внимание таким компонентам двигателя, как крышки коренных подшипников и шпильки. Я использую только высокопрочные шпильки высокого качества. Стандартные заводские шпильки крепления коренных подшипников нельзя использовать на гоночных двигателях, то же самое касается болтов крепления нижней головки шатуна. Обычно стандартные чугунные крышки коренных подшипников, устанавливающиеся на современные двигатели, подойдут, но для некоторых более старых двигателей или гоночных двигателей с высокой рабочей частотой вращения могут потребоваться стальные крышки. В высокомощных двигателях я иногда использую постели коренных опор. Это деталь, которая поддерживает все коренные подшипники и иногда применяется вместо отдельных крышек подшипников. Она может выступать из поддона картера и передавать нагрузки подшипников вне блока цилиндров.

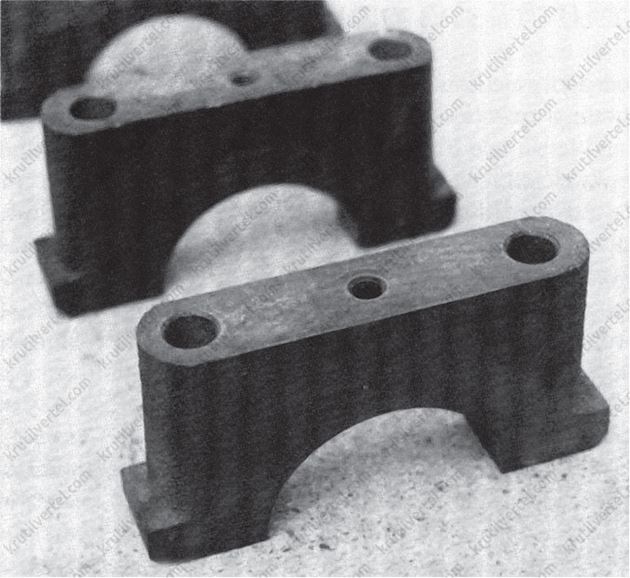

Заводские квадратные крышки коренных подшипников, как те, что изображены на иллюстрации, обычно очень прочные. Отверстия в центральной части обеспечивают лучшее крепление пояска коренных подшипников.

После выполнения всех необходимых работ на станке блок цилиндров необходимо тщательно промыть горячей мыльной водой. Обязательно удалите все следы хонингования из цилиндров, используя проволочную щетку. Продуйте блок цилиндров при помощи сжатого воздуха, а затем распылите на все цилиндры, гнезда толкателей и постели подшипников водоотталкивающее средство WD-40.

Поясок коренных подшипников делает блок цилиндров и крышки коренных подшипников более прочными.

Термическая обработка материалов, из которых изготавливается коленвал

Подготовив блок цилиндров, мы можем обратить наше внимание на коленвал. В большинстве двигателей используются коленвалы из чугуна сшаровидным графитом, которые обычно обеспечивают оптимальную работу, если необходимо соблюдать определенные ограничения частоты вращения, а шатуны и поршни не очень тяжелые. Некоторые из них в заводском исполнении идут с галтелями, что значительно увеличивает их усталостную прочность, а некоторые распредвалы могут подвергнуться термической обработке с использованием процедуры обработки газовым нитрированием. Однако при увеличении ограничений частоты вращения нам понадобится коленвал более высокого качества, выкованный из стали.

Ковка увеличивает плотность компонента, так как металл буквально сжимается до необходимой формы, что делает сердцевину более плотной иобеспечивает большую усталостную прочность. Однако именно тип стали и термическая обработка после ковки определяют качество коленвала и возможность использования в гоночном автомобиле. Так как коленвал скручивается и деформируется с каждым скачком мощности, сталь должна обладать высокой прочностью на растяжение, а также высоким сопротивлением усталостным нагрузкам. Высокая прочность на растяжение (возможность сопротивляться повреждению под высокой нагрузкой) очень важна, но способность выносить деформирующие искручивающие нагрузки (усталостная прочность) также важна в гоночных двигателях с высокой рабочей частотой вращения.

В общем, заводские кованые коленвалы, устанавливающиеся на европейские и японские автомобили, являются достаточно прочными и подходят для использования в гоночных автомобилях с высокой рабочей частотой вращения. В некоторых будут выполнены галтели, а некоторые будут подвергаться процедуре нитрирования. Не настолько хороши кованые коленвалы, устанавливающиеся на автомобили американского производства. Например, стальной коленвал, который использует компания Chevrolet в некоторых двигателях V8, не настолько прочный, поэтому я не могу рекомендовать его для использования в гоночных автомобилях. В основном причиной является то, что эти коленвалы изготавливаются из стали низкого класса 1053 с примесями. В продаже также имеются версии с нитрированным коленвалом, и хотя такой коленвал будет прочнее, он изготовлен на станке без использования галтелей. На самом деле чугунный коленвал компании Chevrolet с соответствующими галтелями прослужит дольше, если частота вращения двигателя не превышает 7000 об/мин, а мощность – 500 л.с.

В случае с заводскими коленвалами на двигателях V8 стоит также узнать метод ковки, который использовался при изготовлении. Обычно коленвал куется «плоским», а затем передний и задний кривошипы скручиваются на 90° по отношению друг к другу, чтобы обеспечить необходимую ориентацию шеек коленвала. Однако при серийном производстве кривошипы не будут скручены точно на 90°, что означает, что не только шейки коленвала, но и балансиры будут смещены на 2–3°. Кованая заготовка позволяет изготовить шейки коленвала под углом 90°, а коленвал все равно можно отбалансировать, но неправильно расположенные балансиры подвергнут подшипники значительным нагрузкам в гоночным двигателе свысокой частотой вращения. Поэтому в гоночных автомобилях, оснащенных двигателями V8, чаще всего используются кованые «нескрученные» коленвалы, где все четыре шатунные шейки скованы на месте.