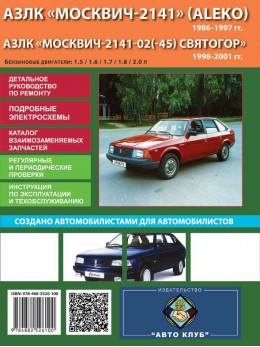

Зміст

Інструкція з експлуатації

- Установка номерних знаків

- Ідентифікаційні дані автомобіля

- Габаритні розміри

- Технічні характеристики автомобілів

- Органи керування та контрольно-вимірювальні прилади

- Щоденний огляд та перевірка технічного стану автомобіля

- Пуск двигуна

- Зупинка двигуна

- Тепловий режим двигуна

- Рух автомобіля

- Експлуатація нового автомобіля

- Експлуатація обкатаного автомобіля

- Буксирування

- Інструмент та приладдя

- Догляд за автомобілем

Технічне обслуговування автомобіля

- Технічне обслуговування

- Регламент технічного обслуговування

- Процедури технічного обслуговування

- Специфікація

Двигун і його системи

Трансмісія

Ходова частина

- Передня підвіска

- Задня підвіска

- Амортизаторні стійки та амортизатори

- Маточини

- Шини та колеса

- Особливості задньої підвіски автомобіля з кузовом пікап - моделі 2 a

Кермове керування

- Загальні відомості

- Перевірка технічного стану кермового керування на автомобілі

- Зняття та встановлення кермового керування

- Перевірка технічного стану кермової колонкиі карданного валу керма до розбірки

- Розбірка, перевірка технічного стану деталейі збирання кермового механізму

- Розбірка, перевірка технічного стану деталейі збирання шарнірів кермових тяг

- Розбірка, перевірка технічного стану деталей

- Розбірка, перевірка технічного стану деталей та збирання кермової колонки

Гальма

- Загальні відомості

- Визначення технічного стану гальм

- Ремонт гальм

- Головний циліндр

- Вакуумний підсилювач гальм

- Передні гальма

- Задні гальма

- Регулятор тиску

- Сигнальний пристрій

- Стаянкове гальмо

- Регулювання положення гальмівної педалі

- Прокачування гальмівної системи

Кузов і система опалення

- Загальні відомості

- Склопідйомники та опускні стекла

- Замки та приводи замків бічних дверей

- Замок капота і його привід

- Замок дверей задка

- Панелі оббивок, килими та шумоізоляція

- Сидіння

- Дзеркала, протисонячні козирки та поручні

- Панель приладів

- Опалювач

- Нерухоме скло та ущільнювачі

- Відновлювальні кузовні роботи

Електрообладнання та електросхеми

- Загальні відомості

- Монтажний блок реле та запобіжників

- Акумуляторна батарея

- Генератор (двигуни ВАЗ та УЗАМ)

- Стартер (двигуни ВАЗ та УЗАМ)

- Система запалювання (двигуни ВАЗ та УЗАМ)

- Система керування економайзером примусового холостого ходу (ЕПГГ)

- Вимикач запалювання

- Подкермовий перемикач

- Уніфіковані кнопкові вимикачі, прикурювач

- Освітлення та світова сигналізація

- Звукова сигналізація

- Склоочисник

- Контрольно-вимірювальні прилади та датчики

- Електродвигун вентилятора системи охолодження

- Електродвигун обігрівача та його перемикач

- Електрообігрівальне скло дверей задка

- Радіообладнання

- Особливості моторного електрообладнання, встановлюваного на автомобілі з двигунами Рено F3R

Запчастини-аналоги

Двигуни ВАЗ та УЗАМ Москвич 2141 з 1986 по 2001 рік

Зазвичай користувачі нашого сайту знаходять цю сторінку за такими запитами:

не заводиться Москвич 2141, двигун Москвич 2141, ремонт Москвич 2141, ремонт двигуна Москвич 2141, характеристики Москвич 2141, регулювання клапанів Москвич 2141, система впуску Москвич 2141, система випуску Москвич 2141, система живлення Москвич 2141, не заводиться, ремонт Москвич Святогір, ремонт двигуна Москвич Святогір, характеристики Москвич Святогір, регулювання клапанів Москвич Святогір, система впуску Москвич Святогір, система випуску Москвич Святогір, система живлення Москвич Святогір

Двигуни ВАЗ та УЗАМ

Загальні відомості

Малюнок 3.1. Двигун ВАЗ

Малюнок 3.2. Поперечний та поздовжній розрізи двигуна ВАЗ:

- маслоприймач;

- верхній кронштейн кріплення маслоприймача;

- олійний картер;

- головка циліндрів;

- випускний колектор;

- впускна труба;

- карбюратор;

- кришка головки циліндрів;

- корпус підшипників розподільчого валу;

- розподільник запалювання;

- свічка запалювання;

- паливний насос;

- насос системи охолодження;

- поршень;

- поршневий палець;

- шатун;

- блок циліндрів;

- маховик;

- передня кришка картера зчеплення;

- кришка корінного підшипника;

- маслосливна пробка;

- кришка шатуна;

- ланцюг приводу механізму газорозподілу;

- зірочка приводу механізму газорозподілу;

- шків маховика;

- кришка приводу механізму газорозподілу;

- повнопоточний масляний фільтр;

- фіксатор зі склянкою;

- маслоотделитель;

- масляний насос.

Малюнок 3.3. Поперечний та поздовжній розрізи двигуна УЗАМ (на прикладі моделі 331):

- олійний картер;

- блок циліндрів;

- випускний колектор;

- гільза циліндра;

- головка циліндрів;

- розподільчий вал;

- кришка головки циліндрів;

- випускна труба;

- поршень;

- поршневий палець;

- маховик;

- кришка корінного підшипника;

- колінчастий вал;

- маслоприймач;

- кришка шатуна;

- шатун;

- зірочка приводу механізму газорозподілу;

- масляний насос;

- шестерня приводу масляного насоса;

- шків колінчастого валу;

- нижня кришка розподільних зірочок;

- маслозливний затор.

Малюнок 3.4. Двигун УЗАМ (на прикладі моделі 331)

Двигун ВАЗ (див. малюнки 3.1 і 3.2) є спеціальною комплектацією двигуна автомобіля ВАЗ-2106 і має ряд оригінальних вузлів і деталей, що виключає його повну взаємозамінність з двигунами автомобілів Волзького автозаводу. Від двигуна "Жигулів" він відрізняється: масляним картером (2141-1009010) зі зміщеною назад масляною ванною; масляним насосом (2141-1011010) з виносним маслоприймачем (2141-1010010); верхнім кронштейном кріплення маслоприймача (2141-1010062), що встановлюється під болти кріплення кришки середнього корінного підшипника; масловідділювачем системи вентиляції картера (2141-1014200), що має укорочену на 82 мм маслосливну трубку; фіксатором оливної трубки з додатковим стаканчиком (2141-1014206); карбюратором (2141-1107010), що має покращені характеристики. Якщо названі вузли встановити на серійний двигун ВАЗ-2106, його можна використовувати на автомобілі АЗЛК-2141.

Ресурс двигуна ВАЗ до капітального ремонту 125 000 км. пробігу автомобіля.

Двигун УЗАМ (на прикладі моделі 331) (див. малюнки 3.3 і 3.4) являє собою модернізацію двигуна моделі 412. Особливістю модернізованого двигуна є організація процесу впуску з завихренням паливоповітряного заряду при вході в циліндр і підтримка вихору в процесі горіння, що дозволяє забезпечити роботу двигуна на збіднених робочих сумішах. Таке завихрення паливоповітряного заряду та збіднений склад робочої суміші забезпечуються конструкцією впускних каналів у головці циліндрів, впускної труби, поршня та регулюванням карбюратора.

Для встановлення цього двигуна на передвепривідний автомобіль його комплектують оригінальними вузлами: масляним картером, маслоприймачем масляного насоса, кришкою розподільних зірочок з масляним насосом та редукційним клапаном, а також нерозбірним повнопоточним масляним фільтром типу ВАЗ-2101 або -2105.

Ресурс двигуна УЗАМ до капітального ремонту 150 000 км. пробігу.

Двигуни ВАЗ і УЗАМ не є взаємозамінними, але у разі заміни одного двигуна на інший не потрібно проводити будь-які зварювальні або кузовні роботи, а достатньо одночасно з двигуном замінити ряд вузлів і деталей.

Визначення технічного виконання двигуна

Для підтримки нормального технічного стану двигуна в процесі експлуатації, окрім періодичного технічного обслуговування, виникає необхідність проведення поточних ремонтів.

Технічний стан двигуна можна визначити за динамікою та економічністю автомобіля.

Одним з основних факторів, що визначають необхідність ремонту двигуна, є витрата оливи на чад. При нормальному стані двигуна він становитиме 0,5-0,8 % від витрати палива (за масою). При витраті масла понад 200 г на 100 км шляху двигун потребує обов'язкового ремонту.

Про справність двигуна можна судити з компресії в його циліндрах. На прогрітому двигуні при провертанні колінчастого валу стартером із частотою 180-360 об/хв тиск у циліндрах повинен бути не менше 10 кгс/см² і не повинен відрізнятися в різних циліндрах більш ніж на 1 кгс/см².

Можливі несправності двигунів та їх систем, причини виникнення та методи усунення наведені у таблиці 3.1.

Таблиця 3.1. Можливі несправності двигунів, їх причини та методи усунення

| Причина несправності | Спосіб усунення | |||||

| Двигуни ВАЗ | Двигуни УЗАМ | |||||

| Двигун не пускається | ||||||

| Немає палива у карбюраторі | засмічені паливопроводи, фільтри паливного бака, паливного насоса, карбюратора або фільтр тонкого очищення палива | Продуть паливопроводи, промити фільтри та паливний бак, замінити фільтр тонкого очищення палива | ||||

| несправний паливний насос | Перевірити роботу насоса та замінити пошкоджені деталі | |||||

| Несправне електроустаткування двигуна | розділ «Електрообладнання та електросхеми» | |||||

| Не відкривається повітряна заслінка карбюратора при перших спалахах у циліндрах | Усунути негерметичність пускового пристрою, замінити пошкоджену діафрагму пускового пристрою | |||||

| Не відкривається пневмоклапан економайзера примусового холостого ходу карбюратора | негерметичність пневмомагістралей | Усунути негерметичність | - | |||

| обрив у проводах, що йдуть до блоку керування та електромагнітного клапана | Усунути пошкодження | |||||

| несправний електромагнітний клапан | Замінити клапан | |||||

| несправний пневмоклапан карбюратора | Замінити пневмоклапан | - | ||||

| несправний блок керування ЕПХХ | Замінити блок керування ЕПХГ | |||||

| не відрегульовано положення мікроперемикача (датчика положення дросельної заслінки) карбюратора | Відрегулювати положення мікроперемикача | - | ||||

| Двигун працює нестійко або глухне на холостому ході | ||||||

| Порушено регулювання холостого ходу двигуна | Налаштувати холостий хід | |||||

| Несправна система керування ЕПХХ карбюратора | Несправність «Двигун не пускається» | |||||

| Несправна система керування ЕПХХ карбюратора | засмічені жиклери або канали карбюратора | Продуть жиклери та канали карбюратора | ||||

| вода у карбюраторі | Видалити воду з карбюратора, злити відстій із паливного бака | |||||

| Підсмоктування повітря у впускну трубу через з'єднання вакуумних трубопроводів та пошкоджені прокладки | Ущільнити з'єднання, замінити прокладки та пошкоджені деталі | |||||

| Несправність елементів системи запалювання | розділ «Електрообладнання та електросхеми» | |||||

| Неправильне встановлення початкового кута випередження запалювання | Налаштувати кут випередження запалювання | |||||

| Зношування деталей системи газорозподілу | Замінити зношені деталі | |||||

| Двигун не розвиває повну потужність | ||||||

| Несправний карбюратор | неповне відкриття дросельних заслінок карбюратора | Відрегулювати привід дросельних заслінок | ||||

| несправний прискорювальний насос | Перевірити подачу насоса, замінити пошкоджені деталі | |||||

| засмічені головні жиклери | Продуть жиклери стисненим, повітрям | |||||

| не повністю відкрита повітряна заслінка | Налаштувати привід повітряної заслінки | |||||

| рівень палива в камері поплавця не відповідає нормі | Відрегулювати встановлення поплавця | |||||

| Несправний паливний насос | Замінити пошкоджені деталі | |||||

| Забруднений повітряний фільтр | Замінити фільтруючий елемент | |||||

| Несправна система запалювання | розділ «Електрообладнання та електросхеми» | |||||

| Засмічено вентиляційний отвір у пробці паливного бака | Продуть отвір стисненим повітрям | |||||

| Порушено зазори в клапанному механізмі | Налаштувати зазори | |||||

| Недостатня компресія (менше 10 кгс/см2) | пробито прокладку головки циліндрів | Замінити прокладку | ||||

| обгорання або деформація клапанів | Замінити пошкоджені клапани, відшліфувати сідла та притерти клапани | |||||

| прогорання поршнів | Замінити поршні | |||||

| поломка або пригорання поршневих кілець | Очистити кільця та канавки поршнів від нагару, замінити пошкоджені кільця | |||||

| надмірне знос циліндрів і поршневих кілець | Замінити поршневі кільця та поршні, при необхідності розточити та відхонінгувати циліндри | Замінити поршневі кільця та поршні, при необхідності замінити гільзи циліндрів | ||||

| Утворення великого шару нагару на стінках камери згоряння та днищах поршнів | Видалити нагар з деталей | |||||

| Знос кулачків розподільчого валу | Замінити розподільний вал | |||||

| Підвищена витрата оливи | ||||||

| Течити масла через ущільнення двигуна | Підтягнути кріплення, за необхідності замінити прокладки та манжети | |||||

| Засмічення системи вентиляції картера | Прочистити систему вентиляції картера | |||||

| Зношування або поломка поршневих кілець | Замінити поршневі кільця | |||||

| Закоксовування прорізів у маслознімних канавках | Очистити прорізи в маслознімних канаках від нагару | |||||

| Надмірне знос стрижнів клапанів | Замінити клапани та їх гумові ущільнення | |||||

| Надмірне знос напрямних втулок клапанів | Виконати ремонт головки циліндрів, замінити втулки клапанів | |||||

| Стук колінчастого валу* | ||||||

| Занадто раннє запалювання | Налаштувати встановлення початкового моменту запалювання | |||||

| Недостатній тиск оливи | Див. несправність «Недостатній тиск масла на холостому ході...» | |||||

| Ослаблені болти кріплення маховика | Затягнути болти моментом, що рекомендується | |||||

| Збільшений зазор між шийками та вкладками корінних підшипників | Прошліфувати шийки до ремонтного розміру та замінити вкладиші | |||||

| Збільшений зазор між наполегливими півкільцями та колінчастим валом | Замінити наполегливі півкільця новими зі збільшеною товщиною | |||||

| Стук шатунних підшипників** | ||||||

| Недостатній тиск оливи | Див. несправність «Недостатній тиск масла на холостому ході...» | |||||

| Надмірний зазор між шатунними шийками колінчастого валу та вкладишами | Прошліфувати шийки до ремонтного розміру та замінити вкладиші | |||||

| Стук поршнів*** | ||||||

| Збільшений зазор між поршнями та циліндрами | Замінити кільця або поршні з кільцями | Замінити поршні та гільзи циліндрів | ||||

| Надмірний зазор між поршневими кільцями та канавками в поршні | Замінити кільця або поршні з кільцями | |||||

| Стук поршневих пальців двигуна УЗАМ**** | ||||||

| Надмірний зазор між пальцем та отвором у бобишках поршнів | - | Поставити поршневі пальці збільшеного діаметра, розточивши відповідно втулку верхньої головки шатуна | ||||

| Надмірний зазор між пальцем та втулкою верхньої головки шатуна | - | Запресувати у верхню голівку шатуна нову втулку та розточити до потрібного діаметра | ||||

| Стук впускних та випускних клапанів***** | ||||||

| Збільшений зазор у клапанному механізмі | Налаштувати зазори | |||||

| Поломка клапанної пружини | Замінити пружину | |||||

| Знос кулачків розподільчого валу | Замінити розподільний вал | |||||

| Надмірний зазор між стрижнем і направляючою втулкою клапана | Замінити зношені деталі | |||||

| Надмірний шум ланцюга приводу розподільчого валу****** | ||||||

| Зменшення натягу ланцюга внаслідок його нормального зносу | Натягнути ланцюг | |||||

| Надмірне знос ланцюга | Замінити ланцюг | |||||

| Недостатній тиск оливи на холостому ходу на прогрітому двигуні | ||||||

| Несправність або засмічення редукційного клапана тиску масла | Очистити клапан від сторонніх частинок та задирок, при необхідності замінити клапан або пружину | |||||

| Шестерні масляного насоса зношені чи мають дефекти | Відремонтувати масляний насос | |||||

| Надмірний зазор між вкладишами корінних та шатунних підшипників та відповідними шийками колінчастого валу | Прошліфувати шийки до ремонтного розміру та замінити вкладиші | |||||

| Несправність електричного датчика покажчика аварійного тиску мастила | Перевірити та за необхідності замінити датчик | |||||

| Робота на оливи невідповідної марки | Замінити масло на рекомендоване посібник з експлуатації | |||||

| Надмірний тиск оливи на прогрітому двигуні | ||||||

| Несправність редукційного клапана тиску оливи | Замінити клапан або пружину клапана | |||||

| Підвищена вібрація двигуна | ||||||

| Несправність у системі запалювання | розділ «Електрообладнання та електросхеми» | |||||

| Несправність карбюратора | Очистити жиклери та внутрішні канали, продувши їх стисненим повітрям | |||||

| Дисбаланс колінчастого валу | Зняти та відбалансувати колінчастий вал | |||||

| Встановлено поршні різної маси | Розібрати шатунно-поршневу групу, усунути різницю маси поршнів | |||||

| Не відповідають нормі зазори клапанного механізму | Налаштувати зазори до необхідної величини | |||||

| Подушки підвіски двигуна зношені або занадто великі жорсткості | Замінити подушки | |||||

| Підвищена витрата палива | ||||||

| Неповне відкриття повітряної заслінки | Налаштувати привід заслінки | |||||

| Підвищений опір руху автомобіля | Перевірити та відрегулювати тиск у шинах, гальмівну систему | |||||

| Неправильне встановлення початкового кута випередження запалювання | Налаштувати початковий кут випередження запалювання | |||||

| Несправний вакуумний регулятор розподільника запалювання | Замінити вакуумний регулятор або розподільник запалювання | |||||

| Високий рівень палива в камері поплавця карбюратора через порушення герметичності голчастого клапана або його прокладання | Перевірити, чи немає сторонніх частинок між голкою та сідлом клапана, при необхідності замінити клапан або прокладку | |||||

| Засмічені повітряні жиклери карбюратора | Продуть жиклери стисненим повітрям | |||||

| Перегрів двигуна | ||||||

| Слабкий натяг ременя приводу водяного насоса та генератора | Відрегулювати натяг ременя | |||||

| Недостатня кількість рідини у системі охолодження | Долити охолоджувальну рідину | |||||

| Неправильне встановлення початкового кута випередження запалювання | Налаштувати початковий кут випередження запалювання | |||||

| Сильне забруднення зовнішньої поверхні радіатора | Очистити радіатор струменем води | |||||

| Несправний термостат | Замінити термостат | |||||

| Не працює електродвигун вентилятора | Перевірити електродвигун, його датчик та реле, замінити несправні вузли | |||||

| Несправний водяний насос | Перевірити роботу насоса, налаштувати його або замінити | |||||

| У баку низькооктановий бензин | Використовувати бензин із відповідним октановим числом | |||||

| Швидке падіння рівня охолоджуючої рідини у розширювальному бачку | ||||||

| Негерметичність системи охолодження | Визначити місце негерметичності та усунути її | |||||

Примітка:

*: Зазвичай стукіт колінчастого валу буває глухого металевого тону, частота якого збільшується з підвищенням частоти обертання колінчастого валу двигуна. Надмірний осьовий зазор колінчастого валу двигуна викликає стукіт різкішого тону з нерівномірними проміжками, особливо помітними при плавному збільшенні або зменшенні частоти обертання колінчастого валу двигуна.

**: Зазвичай стукіт шатунних підшипників різкіше стукоту корінних. Він прослуховується на неодруженому ходу двигуна при різкому відкритті дросельних заслінок. Місце стукоту легко визначити, відключаючи по черзі свічки запалювання.

***: Цей стукіт зазвичай недзвінкий, приглушений, викликається «биттям» поршня в циліндрі. Найкраще він прослуховується при малій частоті обертання та під навантаженням.

****: Через конструктивні особливості на двигуні УЗАМ може виникати стукіт поршневих пальців. Цей стукіт характеризується подвійним різким металевим звуком, який добре чутний при роботі двигуна на холостому ходу.

*****: Збільшені зазори в клапанному механізмі викликають характерний стукіт, зазвичай з рівномірними інтервалами. Частота його менша за частоту будь-якого іншого стуку в двигуні, оскільки клапани приводяться в дію від розподільного валу, частота обертання якого вдвічі менша за частоту обертання колінчастого валу.

******: Шум ланцюга приводу розподільного валу з'являється у разі виникнення зазорів між елементами зачеплення. Із загального шуму під час роботи двигуна цей шум чітко прослуховується при малій частоті обертання колінчастого валу.

Зняття та встановлення двигуна або силового агрегату

Для проведення ремонту двигуна часто виникає потреба зняти його з автомобіля. Перед зняттям двигуна слід поставити автомобіль на підйомник або над оглядовою канавою так, щоб двигун знаходився під таллю або іншим пристроєм. Встановити упори під задні колеса та вивісити передній міст із однієї або двох сторін. Двигун зніматиме в такій послідовності:

1. Зняти капот (див. розділ «Кузов та система опалення»).

2. Злити масло з двигуна в будь-яку посудину, відвернувши зливну пробку з масляного картера двигуна і попередньо знявши пробку з маслозаливного патрубка на кришці головки циліндрів.

3. Злити охолоджувальну рідину в піддон для рідини, для чого зняти пробку з розширювального бачка і на автомобілі з двигуном ВАЗ відвернути пробку для зливу рідини, розташовану зліва ззаду (по ходу автомобіля) блоку циліндрів двигуна, а на автомобілі з двигуном УЗАМ зняти хомут обігрівача, розташований праворуч позаду блоку циліндрів двигуна під випускним колектором.

4. Зняти радіатор системи охолодження (див. «Ремонт системи охолодження») та акумуляторну батарею.

5. Від'єднати трос приводу зчеплення від важеля вала вимкнення зчеплення (див. розділ «Трансмісія»).

6. Зняти кінець гнучкого валу приводу спідометра з коробки.

7. Від'єднати тяги приводу перемикання передач (див. розділ «Трансмісія»).

8. Відокремити півосі від фланців коробки.

9. Зняти наконечник дроту з вимикача покажчика заднього ходу на коробці.

10. Від'єднати хомут приймальної труби глушника від кронштейна, розташованого на коробці.

Подальша підготовка двигуна до зняття має свої особливості для кожної моделі.

Особливості зняття двигуна ВАЗ:

Двигун слід знімати з попередньо від'єднаною коробкою.

Зліва:

1. Від'єднати від котушки запалення дроти високої та низької напруги, дроти від датчиків покажчиків тиску масла та температури охолоджуючої рідини.

2. Послабити хомут кріплення шланга вентиляції картера до патрубка, розташованого на припливі блоку циліндрів, та зняти шланг із патрубка.

3. Зняти масляний фільтр.

4. Зняти зі штуцера паливного насоса шланг, що підводить, попередньо послабивши хомут кріплення.

Праворуч:

1. Зняти перепускний шланг системи вентиляції картера зі штуцера на карбюраторі.

2. Послабити хомут кріплення рукава підведення теплого повітря на патрубку повітрозабірника та зняти рукав із патрубка.

3. Звільнити рукав підведення холодного повітря із затискача кріплення.

4. Відвернути чотири гайки, зняти фланець, що підводить, і прокладку зі шпильок карбюратора і встановити на карбюратор технологічну заглушку.

5. Від'єднати та зняти ремінь кріплення повітряного фільтра.

6. Зняти повітряний фільтр у зборі з терморегулятором, повітрозабірними рукавами, що підводить фланцем до карбюратора та зі шлангами системи вентиляції картера.

7. Від'єднати шланги, що відводять і підводять, радіатора обігрівача і шланг вакуумного підсилювача гальм.

8. Від'єднати від патрубка термостата шланг, що йде від радіатора.

9. Відвернути гайки кріплення приймальної труби глушника до випускного колектора та зняти зі шпильок випускного колектора фланець приймальної труби глушника.

10. Зняти теплозахисний щиток стартера.

11. Від'єднати масовий провід від двигуна та дроту від стартера, генератора та карбюратора.

12. Від'єднати від карбюратора троси приводу дросельної та повітряної заслінок.

13. Зняти зі штуцерів карбюратора та труби впускної трубки системи економайзера примусового холостого ходу карбюратора.

14. Відвернути три болти і зняти стартер.

15. Зняти коробку передач у зборі з картером зчеплення (див. розділ «Трансмісія»).

Застропити двигун з правого боку за рим, встановлений на передній шпильці кріплення випускного колектора, а з лівого боку за спеціальний вух, розташований на приливі картера двигуна.

Злегка натягнути трос талі, відвернути гайки кріплення перехідників подушок передніх опор двигуна до поперечки передньої підвіски.

Витягти двигун із моторного відсіку.

Особливості зняття двигуна УЗАМ

Через особливості компонування двигуна УЗАМ його зручніше знімати в зборі з коробкою передач і зчепленням (тобто цілком силовий агрегат).

Праворуч:

1. Від'єднати від котушки запалення дроти високої та низької напруги, що йдуть до розподільника запалювання, масовий провід від блоку циліндрів та провід від датчика вказівника тиску масла.

2. Зняти масляний фільтр.

3. Послабити хомут кріплення рукава підведення теплого повітря на патрубку повітрозабірника та зняти рукав із патрубка, звільнити рукав підведення холодного повітря із затиску кріплення.

4. Відвернути гайки кріплення приймальної труби глушника до випускного колектора та зняти зі шпильок випускною колектора фланець приймальної труби та прокладку.

Зліва:

1. Зняти перепускний шланг системи вентиляції картера зі штуцера на карбюраторі.

2. Послабити хомут кріплення шланга вентиляції картера на патрубку заливної горловини та зняти шланг.

3. Відвернути гайки кріплення фланця, що підводить, до карбюратора і зняти підвідний фланець і прокладку зі шпильок карбюратора, встановити на карбюратор технологічну заглушку.

4. Відстебнути та зняти ремінь кріплення повітряного фільтра.

5. Зняти повітряний фільтр з терморегулятором, повітрозабірними рукавами, підводним фланцем і шлангами вентиляції картера.

6. Від'єднати шланг, що відводить, з радіатора обігрівача від штуцера на патрубку, що підводить, до водяного насоса і шланг підсилювача гальм від штуцера, розташованого на впускній трубі.

7. Від'єднати від термостата шланг від радіатора.

8. Від'єднати дроти від генератора, стартера, датчика температури води та карбюратора.

9. Від'єднати від карбюратора троси приводу дросельної та повітряної заслінок.

10. Зняти шланг, що підводить, паливного насоса і трубки, що йде від паливного бака.

Застропити двигун за впускну трубу та випускний колектор у зоні 1-го циліндра і злегка натягнути трос талі.

Поставити під задню частину картера коробки передач рухому опору і, відгорнувши два болти кріплення задньої опори двигуна, встановити задню частину картера коробки на рухому опору.

Відвернути болти кріплення перехідників подушок передніх опор двигуна до поперечки передньої підвіски. Опустити коробку передач вниз і зафіксувати двигун із коробкою передач у зборі у вертикальному положенні. Витягти силовий агрегат із моторного відсіку.

Зняття силового агрегату на підйомнику, не оснащеному вантажопідйомними пристроями:

Силовий агрегат можна зняти і через нижній отвір моторного відсіку з використанням лише підйомника. Для цього необхідно зробити всі операції, описані раніше, за винятком зняття капота, масляного фільтра та коробки передач у силового агрегату двигуна ВАЗ. Перед відвертанням гайок кріплення опор силового агрегату закріпити двигун розтяжками на двох допоміжних брусах у підкапотному просторі так, щоб після відвертання гайок силовий агрегат залишався зафіксованим у підкапотному просторі. Потім зробити наступне:

1. Підняти майданчик витягу з автомобілем на висоту 1,2-1,4 м.

2. Відвернути болти кріплення штанги стабілізатора поперечної стійкості.

3. Відвернути болти кріплення поперечки передньої підвіски до кузова. При цьому гайки, розташовані з боку моторного відсіку, слід утримувати від прокручування гайковим ключем.

4. Зняти поперечку підвіски.

Після проведених операцій силовий агрегат утримується у підкапотному просторі лише за рахунок фіксуючих розтяжок.

5. Підвести під силовий агрегат візок і опустити підйомник з автомобілем таким чином, щоб силовий агрегат зайняв місце на візку.

6. Зняти розтяжки та підняти автомобіль підйомником. При цьому силовий агрегат залишиться на візку.

Встановлюється силовий агрегат на автомобіль у послідовності, зворотній зняттю.

Розбирання та складання двигуна

Перед розбиранням знятий з автомобіля двигун слід очистити від бруду, промити гасом або струменем гарячої води. Розбирати двигун можна на звичайному верстаті або, що зручніше, спеціальному поворотному монтажному стенді. Якщо було знято силовий агрегат у зборі, то розбирання слід починати зі зняття стартера та коробки з картером зчеплення.

Перед тим як приступити до розбирання основних механізмів двигуна, необхідно зняти навісне обладнання: генератор, карбюратор, розподільник запалювання з високовольтними проводами, термостат зі шлангами, паливний насос з паливопроводами, а також масляний фільтр, ремінь приводу водяного насоса та генератора, ведений та натискний диск граничного тиску оливи та температури охолоджуючої рідини.

Зняття та встановлення головки циліндрів

Зняття головки циліндрів потрібне для ремонту клапанного механізму, очищення камери згоряння від нагару, заміни прокладки головки циліндрів та при повному розбиранні двигуна.

Головку циліндрів можна знімати як із двигуна, демонтованого з автомобіля, так і безпосередньо на автомобілі.

При знятті головки циліндрів з двигуна безпосередньо на автомобілі необхідно попередньо виконати такі операції:

1. Злити охолоджувальну рідину із системи.

2. Зняти карбюратор (див. «Ремонт карбюратора»).

3. Послабити хомути та зняти з патрубків та штуцерів, розташованих на головці та на впускній трубі, шланги системи охолодження та підсилювача гальм.

4. Від'єднайте приймальну трубу глушника.

Зняття головки циліндрів двигуна ВАЗ:

1. Послабити хомут і зняти з трубки, що підводить, шланг радіатора обігрівача.

2. Відвернути гайку н зняти зі шпильки кріплення випускного колектора клему масового дроту.

Подальші операції однакові як для двигуна, знятого з автомобіля, так і безпосередньо на автомобілі.

1. Зняти кришку головки циліндрів та прокладку кришки.

2. Повертанням колінчастого валу за храповик виставити поршень 1-го циліндра в ВМТ такту стиснення, для чого поєднати мітки 1 (див. малюнок 3.5) на зірочці та 2 на корпусі підшипників.

Малюнок 3.5. Мітки на зірочці розпорядчого валу та корпусі підшипників двигуна ВАЗ

3. Відвернути ковпачкову гайку натягувача ланцюга, віджати монтажною лопаткою шток натягувача та зафіксувати його ковпачковою гайкою.

4. Відвернути болт кріплення зірочки приводу розподільного валу і сяяти її, не роз'єднуючи з ланцюгом. Якщо подальше розбирання двигуна не потрібно, то для полегшення наступного складання, щоб уникнути зіскакування ланцюга із зубів зірочки, зв'язати ланцюг із зірочкою дротом.

5. Відвернути гайки шпильок та зняти корпус підшипників розподільчого валу з розподільчим валом.

6. Відвернути болти кріплення головки циліндрів і сяяти її разом із випускним колектором та впускною трубою.

Зняття головки циліндрів двигуна УЗАМ:

1. Зняти кришку головки циліндрів та прокладку кришки.

2. Повертанням колінчастого валу за храповик виставити поршень 1-го циліндра в ВМТ такту стиснення, для чого поєднати ризик 2 (див. малюнок 3.6) на розподільчому валу з серединою припливу 1 на головці циліндрів.

Малюнок 3.6. Мітки на розподільчому валу та головці циліндрів двигуна УЗАМ

3. Відвернути болти кріплення верхньої кришки розподільних зірочок і зняти кришку та прокладки кришки.

4. Розконтрувати та відвернути болт кріплення веденої зірочки приводу розподільчого валу та зняти її, не роз'єднуючи з ланцюгом. Якщо подальшого розбирання двигуна не потрібно, то для полегшення наступного складання, щоб уникнути зіскакування ланцюга із зубів зірочки, зв'язати ланцюг із зірочкою дротом.

5. Відвернути гайки кріплення головки циліндрів та зняти головку з впускною трубою, випускним колектором, розподільчим валом та клапанами.

Подальше розбирання головки циліндрів зручніше виконувати після її зняття з двигуна.

Увага:

Поворот колінчастого валу після зняття головки циліндрів можливий лише після закріплення гільз циліндрів у блоці спеціальними затискачами, що одягаються на шпильки кріплення головки. Інакше внаслідок тертя поршнів про дзеркало гільзи можуть піднятися і під наполегливий нижній торець гільзи потрапить накип або продукти корозії стінок сорочки блоку циліндрів. Останнє може призвести до порушення ущільнення гільз по торцях, проникнення охолоджуючої рідини в картер і виходу двигуна з ладу.

Установка та кріплення головки циліндрів на блоці виконуються у зворотній послідовності. При цьому необхідно врахувати такі рекомендації.

Встановлення головки циліндрів двигуна ВАЗ:

1. Затягнути болти кріплення головки циліндрів у послідовності, зазначеній на малюнку 3.7, у два прийоми:

- попередньо моментом 34-42 Н·м болти 1-10;

- остаточно моментом 98-121 Н·м болти 1-10 і моментом 32-40 Н·м болт 11.

Малюнок 3.7. Порядок затягування болтів кріплення головки циліндрів двигуна ВАЗ

2. Переконатися, що поршень 1-го циліндра знаходиться у ВМТ такту стиснення.

3. Встановити зірочку на розподільний вал, зібраний з корпусом підшипників, і повернути вал так, щоб мітки 1 (див. малюнок 3.5) на зірочці та 2 на корпусі підшипників збіглися. Зняти зірочку і, не змінюючи положення розподільчого валу, встановити корпус підшипників на головку циліндрів і затягнути моментом 19-23 Нм гайки його кріплення в послідовності, вказаній на малюнку 3.8.

Малюнок 3.8. Порядок затягування гайок корпусу підшипником розподільчого валу двигуна ВАЗ

4. Встановити зірочку на розподільний вал, затягнути болт її кріплення моментом 42-51 Нм і відігнути стопорну шайбу.

5. Відрегулювати натяг ланцюга (див. «Зняття та встановлення ланцюга приводу розподільчого валу»).

Встановлення головки циліндрів двигуна УЗАМ:

1. Переконатись, що поршень 1-го циліндра знаходиться у ВМТ.

2. Повертанням розподільчого валу поєднати ризик 2 (див. малюнок 3.6) з серединою припливу 1.

3. Затягнути гайки кріплення головки циліндрів у послідовності, вказаній на малюнку 3.9. Остаточну затяжку робити моментом 90-100 Н·м.

Малюнок 3.9. Порядок затягування гайок шпильок кріплення головки циліндрів двигуна УЗАМ

4. При встановленні верхньої кришки зірочок спочатку остаточно затягнути два болти кріплення верхньої кришки до нижньої, а потім решту в послідовності, вказаній на малюнку 3.10.

Малюнок 3.10. Порядок затягування болтів кріплення верхньої кришки розподільчих зірочок двигуна УЗАМ

5. Прокладку головки перед встановленням на блок змастити з обох боків графітним мастилом.

6. Під час встановлення кришки головки циліндрів рекомендується замінювати прокладку кришки на нову.

Зняття та встановлення масляного картера

Знімати масляний картер доводиться при ремонті кривошипно-шатунного механізму двигуна та інших випадках. Перед зняттям масляного картера витягти масляний щуп.

На двигуні ВАЗ при знятті картера відвернути болти кріплення та зняти його разом із прокладкою. На двигуні УЗАМ при знятті картера відвернути гвинти та три гайки кріплення та зняти картер разом із прокладкою.

Встановлюється масляний картер у зворотній послідовності. При цьому пошкоджену або сильно стиснуту прокладку картера треба замінити на нову. Затягування гвинтів та гайок кріплення масляного картера двигуна УЗАМ - у послідовності, вказаній на малюнку 3.11.

Малюнок 3.11. Порядок затягування гвинтів та гайок кріплення масляного картера двигуна УЗАМ

Зняття та встановлення кришки приводу розподільчого валу

Нижню кришку зірочок на двигуні УЗАМ або кришку приводу розподільчого валу на двигуні ВАЗ знімають за необхідності ремонту або заміни колінчастого валу, ланцюга газорозподілу та заміни манжети колінчастого валу, приводу масляного насоса тощо.

Зняття та встановлення кришки приводу розподільного валу двигуна ВАЗ:

1. Зняти олійний картер та прокладку олійного картера.

2. Зафіксувати маховик від провертання, відвернути храповик і зняти шків колінчастого валу.

3. Зніміть кришку приводу розподільного валу з прокладкою.

Встановлюється кришка двигуна у зворотній послідовності. При цьому змастити манжету моторним маслом, встановити кришку на блок циліндрів, не затягуючи болти і гайки її кріплення. Оправкою 41.7853.4010 відцентрувати положення кришки щодо колінчастого валу та затягнути остаточно.

Зняття та встановлення нижньої кришки зірочок двигуна УЗАМ:

1. Відвернути гайки кріплення приводу розподільника запалювання та витягти його з проточки в нижній кришці.

2. Зняти кришку головки циліндрів із прокладкою та верхню кришку зірочок.

3. Зняти масляний картер із прокладкою.

4. Відігнути стопорну шайбу, відвернути храповик і знімачом 9680-2452 зняти шків колінчастого валу.

5. Відвернути гайки кріплення нижньої кришки та зняти її разом із прокладками.

Встановлюється нижня кришка у зворотній послідовності. При цьому манжету колінчастого валу треба змастити моторною олією.

Зняття та встановлення тримача (кришки) задньої манжети колінчастого валу

Тримач (кришку) задньої манжети колінчастого валу знімають при знятті валу, заміні манжети та при повному розбиранні двигуна.

Зняття та встановлення тримача задньої манжети колінчастого валу двигуна ВАЗ:

1. Зняти масляний картер із прокладкою.

2. Відвернути болти кріплення маховика, зняти шайбу та маховик з колінчастим валом.

3. Зняти передню кришку картера зчеплення.

4. Зняти тримач задньої манжети колінчастого валу з прокладкою.

Встановлюється утримувач задньої манжети у зворотній послідовності. При цьому перед установкою утримувача в його гнізда слід вкласти болти кріплення передньої кришки картера зчеплення. Для встановлення тримача необхідно використовувати оправлення 41.7853.4011. Манжету перед встановленням на виправлення змастити моторним маслом.

Маховик встановлюється на колінчастий вал так, щоб мітка (конусоподібна лунка) біля обода знаходилася проти осі шийки шатунної 4-го циліндра. Потім встановлюється опорна шайба та затягуються болти кріплення маховика моментом 72-89 Н·м.

Зняття та встановлення тримача (кришки) задньої манжети колінчастого валу двигуна УЗАМ:

1. Зняти масляний картер із прокладкою.

2. Відігнути стопорні пластини, відвернути болти кріплення маховика та зняти його.

3. Відвернути болти кріплення тримача задньої манжети та зняти його разом із прокладкою.

Встановлюється утримувач задньої манжети у зворотній послідовності. Для встановлення тримача з манжетою на колінчастий вал слід використовувати оправлення (див. рис. 3.12). Манжету перед встановленням на виправлення змастити моторним маслом.

Малюнок 3.12. Встановлення кришки задньої манжети двигуна УЗАМ із використанням довідки

При цьому незалежно від причини зняття тримача перед його встановленням рекомендується замінити манжету на нову, оскільки манжета, що зрушена з місця, може призвести до течі масла.

Болти кріплення маховика затягнути моментом 70-80 Нм.

Зняття та встановлення поршнів та шатунів

Перед зняттям поршнів з шатунами в зборі необхідно зняти головку циліндрів та масляний картер із прокладками.

Зняття поршнів із шатунами двигуна ВАЗ:

1. Відвернути гайки шатунних болтів, зняти кришки шатунів із нижніми вкладишами підшипників і витягнути через циліндри поршні з шатунами.

2. Позначити поршень, шатун та кришку шатуна порядковим номером циліндра, щоб при складанні встановити їх у попередні циліндри.

Встановлення поршнів із шатунами двигуна ВАЗ:

Установку проводити за допомогою втулки з набору А.60604, який складається з чотирьох втулок: одна для поршнів номінального розміру та три для поршнів ремонтних розмірів (збільшених на 0,2; 0,4; 0,6 мм). Тому потрібно вибрати втулку відповідного розміру. Послідовність збирання наступна:

1. Змастити поршні та кільця моторним маслом.

2. Встановити поршень із шатуном у втулку, поставити втулку на верхній торець блоку циліндрів так, щоб шатун увійшов у потрібний циліндр, і перемістити поршень із втулки в циліндр.

Примітка:

Отвір для пальця в поршні зміщений на 2 мм, тому при встановленні поршнів у циліндр мітка «П» на поршнях повинна бути звернена у бік ланцюгового приводу.

3. Встановити вкладки в шатуни та кришки шатунів.

4. З'єднати шатуни з шийками колінчастого валу, встановити кришки та затягнути гайки шатунних болтів моментом 44-55 Н·м.

Зняття поршнів і шатунів двигуна УЗАМ:

1. Відкрутити гайки болтів шатуна і почути кришку шатуна з вкладишем.

2. Виштовхнути з розточування блоку циліндрів гільзу з поршнем і шатуном і витягти весь комплект із блоку циліндрів.

Примітка:

Знімати поршні із шатунами слід разом із гільзою. Перш ніж витягти гільзу з блоку, відзначити її положення в блоці та позначити порядковим номером циліндра.

3. Витягти з гільзи поршень із шатуном у зборі. Позначити на днищі поршня, шатуні та кришці шатуна порядковий номер циліндра. Видалення поршня з шатуном у зборі з гільзи та встановлення в гільзу проводити тільки з боку нижнього торця гільзи.

Встановлення гільз циліндрів з поршнями та шатунами двигуна УЗАМ:

1. Ретельно очистити від сторонніх частинок торці розточок під гільзи циліндрів у блоці.

2. Вставити гільзи з прокладками у блок і перевірити висоту виступу торця гільзи над площиною блоку. Перевірку робити калібром 9561-667, попередньо притиснувши гільзу до блоку з зусиллям 50-70 Н·м. Виступ має бути 0,01-0,08 мм.

3. Витягти гільзу з блоку, змастити моторним маслом спідницю поршня, поршневий палець і поршневі кільця, встановити поршень з кільцями та шатуном у зборі в гільзу. При цьому перед встановленням поршня з кільцями в гільзу стиснути кільця спеціальним стисканням.

4. Перед остаточним встановленням гільз їх посадкові поверхні змастити фарбою.

Примітка:

- При встановленні в двигун стрілки на днищі поршня, виступ на стрижні шатуна і паз на кришці шатуна повинні бути звернені у бік ланцюгової передачі приводу розподільчого валу.

- Установку поршневих кілець на поршень проводити так, щоб їх замки розташовувалися під кутом 120° відносно один одного.

Зняття та встановлення колінчастого валу

Зняття колінчастого валу виконується на двигуні, з якого попередньо демонтовано головку циліндрів, масляний картер, кришки зірочок приводу розподільчого валу, поршні з шатунами, маховик та тримач задньої манжети колінчастого валу.

Для зняття колінчастого валу і вкладишів з двигуна ВАЗ слід відвернути болти кріплення кришок корінних підшипників, а з двигуна УЗАМ - гайки шпильок кріплення кришок корінних підшипників, зняти з кришки середнього корінного підшипника верхній кронштейн маслоприймача, зняти кришки разом з видалити верхні вкладиші та завзяті півкільця (на двигуні ВАЗ на задній опорі, а на двигуні УЗАМ - на середній).

Встановлення колінчастого валу двигуна ВАЗ:

1. Укласти в гніздо середнього підшипника і його кришку вкладиші без виточки на внутрішній поверхні, а інші гнізда і відповідні кришки - вкладиші з виточкою.

Примітка:

Вкладиші підшипників та завзяті півкільця колінчастого валу перед встановленням змастити моторним маслом.

2. Укласти в корінні підшипники колінчастий вал і вставити в гнізда задньої опори два завзятих півкільця, підібраних за товщиною відповідно до вказівок у підрозділі нижче «Перевірка осьового люфта колінчастого валу».

3. Встановити кришки корінних підшипників відповідно до міток, вказаних на малюнку 3.13, і затягнути болти моментом 70-86 Н·м. Перед затягуванням болтів кріплення кришки середнього корінного підшипника під болти підкласти верхній кронштейн маслоприймача.

Увага:

Кришки корінних підшипників встановлювати лише у колишній блок циліндрів. Для цього блок та кришки позначені однаковими умовними номерами.

Малюнок 3.13. Мітки на кришках корінних підшипників (порядкові номери опор - від передньої частини двигуна) та умовний номер блоку циліндрів двигуна ВАЗ

Встановлення колінчастого валу двигуна УЗАМ:

1. Укласти в гнізда блоку циліндрів та у відповідні кришки вкладиші корінних підшипників. Перед складання вкладиші підшипників і завзяті півкільця колінчастого валу змастити моторним маслом.

2. Укласти в корінні підшипники колінчастий вал із шестернею приводу масляного насоса, провідною зірочкою механізму газорозподілу та підшипником первинного валу коробки передач. Вставити в гнізда кришки середнього корінного підшипника два наполегливі півкільця.

3. Встановити кришки корінних підшипників з нижніми вкладками відповідно до міток і рівномірно затягнути гайки шпильок кріплення корінних підшипників. Остаточну затяжку робити моментом 90-100 Н·м.

Примітка:

Перед навертанням гайок на шпильки кріплення кришки середнього корінного підшипника надягти верхній кронштейн маслоприймача масляного насоса.

Подальше збирання здійснювати в порядку, зворотному розбиранні.

Зняття та встановлення ланцюга приводу розподільчого валу

Зняти ланцюг можна з двигуна, з якого попередньо знято кришку головки циліндрів та кришку зірочок (на двигуні УЗАМ верхня та нижня кришка зірочок).

Зняття ланцюга двигуна ВАЗ:

1. Відвернути болти кріплення зірочок розподільного валу та валу приводу масляного насоса.

2. Зняти натягувач ланцюга та черевик натягувача ланцюга.

3. Відвернути обмежувальний палець ланцюга, зняти зірочки приводу масляного насоса та розподільчого валу та витягнути ланцюг.

4. Універсальним знімачом зняти зірочку зі шкарпетки колінчастого валу.

Встановлення ланцюга двигуна ВАЗ:

1. Встановити на головці циліндрів заспокійник ланцюга.

2. Встановити зірочку на носок колінчастого валу.

3. Повернути маховик так, щоб мітка на зірочці колінчастого валу збіглася з міткою на блоці циліндрів (див. рис. 3.14).

Малюнок 3.14. Мітки на зірочці колінчастого валу та на блоці циліндрів двигуна ВАЗ

4. Надягти ланцюг на зірочку розподільного валу і ввести в порожнину приводу, встановлюючи зірочку так, щоб мітка на ній збіглася з міткою на корпусі підшипників (див. малюнок 3.5). Болт зірочки не затягувати до упору.

5. Встановити зірочку на валик приводу масляного насоса, також не затягуючи остаточно болт кріплення.

6. Встановити черевик натягувача ланцюга і натягувач, не затягуючи ковпачкову гайку, щоб пружина натягувача могла притиснути черевик.

7. Загорнути в блок циліндрів обмежувальний палець ланцюга.

8. Повернути колінчастий вал на два обороти в напрямку обертання, що забезпечить потрібне натяг ланцюга, перевірити збіг міток на зірочках з мітками на блоці циліндрів (див. рис. 3.14) і на корпусі підшипників (див. рис. 3.5). Якщо мітки збігаються, остаточно затягнути болти зірочок моментом 42-51 Н·м, ковпачкову гайку натягувача ланцюга і відігнути стопорні шайби болтів зірочок. Якщо мітки не збігаються, то повторіть операцію встановлення ланцюга.

Зняття ланцюга двигуна УЗАМ:

1. Віджати від ланцюга зірочку натяжного пристрою та зняти ланцюг.

2. Зняти зі штифтів заспокійник ланцюга.

3. Зняти з осі важеля натяжного пристрою стопорне кільце та зняти важіль із зірочкою з осі.

Встановлення ланцюга двигуна УЗАМ:

1. Встановити заспокійник ланцюга на штифти на передньому торці блоку циліндрів.

2. Встановити важіль натяжного пристрою з шестернею у зборі на вісь, розташовану на передньому торці блоку циліндрів, та зафіксувати його стопорним кільцем.

3. Повернути колінчастий вал так, щоб поршень 1-го циліндра знаходився у ВМТ.

4. Встановити в головці циліндрів розподільний вал так, щоб ризик на його фланці збігся з серединою припливу на передній опорі розподільного валу (див. рис. 3.6).

5. Відтиснути зірочку натяжного пристрою, накинути ланцюг на провідну та ведену зірочки приводу механізму газорозподілу та встановити ведену шестірню разом із ланцюгом на розподільчий вал так, щоб провідна гілка ланцюга не провисала.

6. Підібгати зірочку натяжного пристрою, досягши повного натягу провідної гілки ланцюга шляхом незначного повороту розподільного валу, не змінюючи положення колінчастого валу. При цьому ризик на фланці розподільного валу не повинен виходити за межі припливу передньої опори розподільного валу.

7. Встановити нижню кришку розподільних зірочок.

8. Зібрати верхню кришку розподільних зірочок з плунжером, пружиною та притискною планкою так, щоб плунжер не виступав із кришки, і затягнути стопорний болт.

9. Встановити верхню кришку розподільних зірочок. Болти затягнути у послідовності, вказаній на малюнку 3.10.

При цьому ланцюг підтримувати у натягнутому стані.

10. Відпустити стопорний болт натяжного пристрою на 0,5-0,75 обертів і повернути колінчастий вал за годинниковою стрілкою на 2-3 оберти для вибору всіх зазорів у приводі розподільчого валу, після чого загорнути стопорний гвинт А (див. малюнок 3.10) до упору.

Увага:

Обертання колінчастого валу проти годинникової стрілки категорично забороняється.

Зняття та встановлення валу приводу масляного насоса двигуна ВАЗ

Для зняття валу зняти ланцюг приводу розподільного валу, відвернути болт кріплення зірочки вала приводу масляного насоса і зняти зірочку. Відвернути болти кріплення завзятого фланця, зняти цей фланець і витягти з блоку циліндрів вал приводу.

Установка – у зворотній послідовності.

Зняття та встановлення приводу розподільника запалювання двигуна УЗАМ

Для зняття приводу розподільника відвернути гайки кріплення корпусу та витягти привід із проточки в нижній кришці зірочок.

Встановлюється привід розподільника зі знятою кришкою головки циліндрів у наступному порядку:

1. Повернути колінчастий вал за годинниковою стрілкою та встановити поршень 1-го циліндра у ВМТ такту стиснення. При цьому мітка 2 на шківі колінчастого валу (див. малюнок 3.15) повинна збігатися з вістрям штифта 1 (або ребром припливу), а обидва клапани 1-го циліндра повинні бути закриті.

Малюнок 3.15. Мітки на шківі колінчастого валу та установчий штифт двигуна УЗАМ:

- штифт (ребро);

- мітка ВМТ;

- мітка для встановлення початкового моменту запалювання

2. Повернути валик приводу розподільника так, щоб паз, з яким зачіпляється муфта розподільника, був розташований під кутом до прямої, що з'єднує центри отворів для шпильок (див. рис. 3.16).

Малюнок 3.16. Положення паза на валику приводу розподільника запалювання перед встановленням приводу на двигун

3. Встановити привід розподільника у проточку нижньої кришки зірочок. Коли шестерня приводу розподільника увійде в зачеплення з провідною шестернею, паз на валику приводу займе правильне положення.

Основні технічні дані вузлів та деталей двигунів ВАЗ та УЗАМ наведені у таблиці 3.2. Основні розміри деталей двигуна ВАЗ наведені у таблиці 3.3, а двигуна УЗАМ у таблиці 3.4, а та 3.4, б.

Таблиця 3.2. Характеристика деталей та вузлів двигунів

| Деталь (вузол), параметр | Двигуни | ||

| ВАЗ | УЗАМ | ||

| Блок циліндрів | Зі спеціального низьколегованого чавуну | З алюмінієвого сплаву | |

| Гільзи циліндрів | Чавунні, відлиті разом із блоком | Чавунні, вставні, мокрі | |

| Головка циліндрів | З алюмінієвого сплаву, із запресованими напрямними втулками та сідлами клапанів | ||

| Поршні | З алюмінієвого сплаву спідниця має спеціальний складний профіль, що забезпечує оптимальні теплові зазори. Отвір під палець змішаний від осі поршня | ||

| Шатуни | Сталеві ковані стрижні двотаврового перерізу | ||

| Колінчастий вал | Чавунний, литий, 5-опорний. Осьовий люфт обмежується двома півкільцями на п'ятій (задній) опорі | Сталевий, кутий, 5-опорний. Осьовий люфт обмежується двома півкільцями на третій (середній) опорі | |

| Вкладиші шатунних та корінних під шинники | Тонкостінні, сталеалюмінієві | ||

| Розподільний вал | Чавунний, литий, привід - 2-рядний ланцюг втулки з напівавтоматичним натягом | ||

| Клапани | Верхні, розташовані в одні ряди; впускні - із жароміцної сталі; випускні – зварні. Стрижень і клапан - з різних жароміцних сталей, з наплавкою, що зміцнює, робочої фаски. Сідла клапанів - чавунні, литі, Важель клапана - сталевий, кований. Пружини клапанів - з міцного дроту з постійним кроком | Верхні, розташовані під кутом 52° відносно один одного, впускні - з жароміцної сталі; випускні - із жароміцної сталі із зміцнюючою наплавкою робочої фаски. Сідла клапанів чавунні. Втулки металокерамічні клапанів. Коромисла клапанів – чавунні, литі. Пружини клапанів - із високоміцного пружинного дроту з постійним кроком | |

| Фази газорозподілу | впускні клапани | Відкриття 12 ° до ВМТ, закриття 40 ° після НМТ | Відкриття 30 ° до ВМТ, закриття 72 ° після НМТ |

| випускні клапани | Відкриття 42 ° до НМТ, закриття 10 ° після ВМТ | Відкриття 72 ° до НМТ, закриття 30 ° після ВМТ | |

| Картер масляний | Сталевий, штампований, із приварними перегородками | З алюмінієвого сплаву, оребрений, литий | |

Таблиця 3.3. Сполучені розміри основних деталей двигуна ВАЗ

| Охоплювана деталь (вал) | Охоплююча деталь (отвір) | Гранично-допустимий зазор в експлуатації, мм | ||

| Позначення та найменування | Розмір, мм | Позначення та найменування | Розмір, мм | |

| 21011-1004015-10, поршень | Ø 78,980-78,930 (спідниця) | 2106-1002015, блок циліндрів | Ø 79,000-79,050 (циліндр) | 0,15 |

| Розмірні групи поршнів та циліндрів | ||||

| А | Ø 78,940-78,930 | А | Ø 79,000-79,010 | - |

| У | Ø 78,950-78,940 | У | Ø 79,010-79,020 | - |

| З | Ø 78,960-78,950 | З | Ø 79,020-79,030 | - |

| D | Ø 78,970-78,960 | D | Ø 79,030-79,040 | - |

| Е | Ø 78,980-78,970 | Е | Ø 79,040-79,050 | - |

| 2101-1004020, поршневий палець | Ø 21,982-21,970 (зовнішній) | 21011-1004015-10, поршень | Ø 21,982-21,994 (у бобишці) | - |

| Розмірні групи поршневих пальців та бобишок | ||||

| 1 | Ø 21,974-21,970 (синій) | 1 | Ø 21,982-21,986 | - |

| 2 | Ø 21,978-21,974 (зелений) | 2 | Ø 21,986-21,990 | - |

| 3 | Ø 21,982-21,978 (червоний) | 3 | Ø 21,990-21,994 | - |

| 2101-1004020, поршневий палець | Ø 21,982-21,970 | 2101-1004045, шатун | Ø 21,940-21,960 | - |

| 21011-1001030, кільце поршневе компресійне верхнє | 1,490-1,478 (висота) | 2101-1004015-10, поршень | 1,586-1,555 (ширина канавки) | 0,15 |

| 21011-1001025, кільце поршневе компресійне нижнє | 1,990-1,978 (висота) | 2101-1004015-10, поршень | 2,015-2,035 (ширина канавки) | 0,15 |

| 21011-1001035, кільце поршневе маслознімне | 3,937-3,925 (висота) | 2101-1004015-10, поршень | 3,957-3,977 (ширина канавки) | 0,15 |

| 2103-1005016, колінчастий вал | Ø 50,795-50,775 (корінні шийки) | 2106-1002015, блок циліндрів | Ø 54,507-54,520 (опори під вкладиші) | - |

| 2101-1005170 (3-й - 2101-1005174), вкладиш корінного підшипника | Ø 1,831-1,824 (товщина вкладиша) | 0,15 | ||

| 2103-1005016, колінчастий вал | Ø 47,814-47,834 (шатунні шийки) | 2101-1004045, шатун у зборі | Ø 51,330-51,346 (велика головка) | - |

| 2101-1004058, вкладиш шатунного підшипника | 1,723-1,730 (товщина вкладиша) | 0,10 | ||

| 2103-1005016, колінчастий вал | 27,975-28,025 (довжина задньої шийки) | 2101-1005152, кришка заднього корінного підшипника | 23,140-23,200 (довжина) | - |

| 2101-1005183 - передня | 2,310-2,360 (товщина) | 0,35 | ||

| 2106-1005183 - задній, шайби* упорні підшипники колінчастого валу | ||||

| 2103-1005016, колінчастий вал | Ø 34,992-34,960 (гніздо під підшипник первинного валу коробки передач) | 2101-1701031/6-180502K1УC9, підшипник первинного валу коробки передньої передньої | Ø 34,991-35,000 (зовнішній) | - |

| 2106-1006010, розподільний вал | Ø 45,931-45,915 (перша шийка) | 2101-1006033, корпус підшипників розподільчого валу | Ø 46,000-46,025 (перший підшипник) | 0,20 |

| 2106-1006010, розподільний вал | Ø 45,631-45,615 (друга шийка) | 2101-1006033, корпус підшипників розподільчого валу | Ø 45,700-45,725 (другий підшипник) | 0,20 |

| 2106-1006010, розподільний вал | Ø 45,331-45,315 (третя шийка) | 2101-1006033, корпус підшипників розподільчого валу | Ø 45,400-45,425 (третій підшипник) | 0,20 |

| 2106-1006010, розподільний вал | Ø 45,031-45,015 (четверта шийка) | 2101-1006033, корпус підшипників розподільчого валу | Ø 45,100-45,125 (четвертий підшипник) | 0,20 |

| 2106-1006010, розподільний вал | Ø 43,431-43,415 (п'ята шийка) | 2101-1006033, корпус підшипників розподільчого валу | Ø 43,500-43,525 (п'ятий підшипник) | 0,20 |

| 2101-1007010, впускний клапан | Ø 8,000-7,985 (стрижень) | 2101-1007032, втулка направляюча впускного клапана | Ø 8,022-8,040 (отвір) | 0,15 |

| 2101-1007012-01, клапан випускний | Ø 8,000-7,985 (стрижень) | 2101-1007033, втулка направляюча випускного клапана | Ø 8,029-8,047 (отвір) | 0,15 |

| Втулки направляючих клапанів | Ø 14,058-14,040 (зовнішній) | 21011-1003011-10, головка циліндрів | Ø 13,950-13,977 (отвір) | - |

| 2101-1011229, втулка шестерні приводу масляного насоса | Ø 19,037-19,017 (зовнішній) | 2106-1002015, блок циліндрів | Ø 18,972-18,993 (отвір) | - |

| 2101-1011228, шестерня приводу масляного насоса | Ø 15,985-15,970 (зовнішній) | 2101-1011229, втулка шестерні приводу масляного насоса | 16,016-16,037 (отвір) | 0,15 |

| 2141-1011040, валик масляного насоса | Ø 12,000-11,988 | 2141-1011020, втулка корпусу масляного насоса | Ø 12,016-12,043 (отвір у втулці) | 0,15 |

| 2141-1011040, валик масляного насоса | Ø 12,000-11,988 | 2101-1011045, провідна шестерня масляного насоса | Ø 11,942-11,967 (отвір) | - |

| 2141-1011025, вісь веденої шестерні масляного насоса | Ø 11,925-11,910 | 2101-1011032, ведена шестерня масляного насоса | Ø 11,942-11,967 (отвір) | 0,10 |

| Шестерні масляного насоса | Ø 33,970-33,840 (зовнішній) | 2141-1011020, корпус масляного насоса | Ø 34,080-34,120 (розточування) | 0,25 |

| Шестерні масляного насоса | 29,989-29,966 (висота) | 2141-1011020, корпус масляного насоса | 29,854-29,906 (глибина розточування) | |

| 2101-1011021, прокладка кришки масляного насоса** | 0,18-0,22 (товщина) | 0,02*** | ||

| 2101-1011235, валик приводу масляного насоса | Ø 48,038-48,013 (передня шийка) | 2101-1011240, втулка підшипника | Ø 48,084-48,104 (передній підшипник) | 0,15 |

| 2101-1011235, валик приводу масляного насоса | 21,960-21,940 (задня шийка) | 2101-1011241-01, втулка підшипника | Ø 22,000-22,020 (задній підшипник) | 0,15 |

| 2101-1011240, втулка підшипника переднього | Ø 51,271-51,230 (зовнішній) | 2106-1002015, блок циліндрів | Ø 51,120-51,150 (отвір) | - |

| 2101-1011241-01, втулка підшипника заднього | Ø 25,170-25,130 (зовнішній) | 2106-1002015, блок циліндрів | Ø 25,036-25,066 (отвір) | - |

Примітка:

*: При ремонті встановлюються шайби, збільшені за товщиною на 0,127 мм (2101-1005183-10 та 2106-1005183-10).

**: При ремонті встановлюється прокладка меншої товщини або прошліфовується поверхня корпусу.

***: Гранично допустимий виступ шестерні за площину корпусу масляного насоса.

Таблиця 3.4 а. Розміри основних деталей двигуна, що сполучаються, УЗАМ моделі 331

| Охоплювана деталь (вал) | Охоплююча деталь (отвір) | Гранично-допустимий зазор та відхилення від геометричної форми, мм | ||||

| Позначення та найменування | Розмір, мм | Позначення та найменування | Розмір, мм | |||

| Зазор | Овальність | Конусоподібність | ||||

| 331.1004015, поршень | Ø 81,99-0,5 (спідниця) | 412-1002020-A1, гільза циліндра | Ø 82+0,05 (внутрішній) | 0,17 | 0,05* | 0,07* |

| Розмірні групи поршнів та гільз | ||||||

| А | Ø 81,950-81,940 | А | Ø 82,000-82,010 (зелений) | - | - | - |

| Б | Ø 81,960-81,950 | Б | Ø 82,010-82,020 (жовтий) | - | - | - |

| У | Ø 81,970-81,960 | У | Ø 82,020-82,030 (червоний) | - | - | - |

| Г | Ø 81,980-81,970 | Г | Ø 82,030-82,040 (синій) | - | - | - |

| Д | Ø 81,990-81,980 | Д | Ø 82,040-82,050 (чорний) | - | - | - |

| 412-1002020-А1 (гільза циліндра) | 100-0,015-0,045 (висота) | 412-1002010-В, блок циліндрів (глибина) | 100,38+0,05 | - | - | - |

| 412-1002024, прокладка гільзи циліндра | 0,5-0,02 (товщина) | - | - | - | ||

| 331.1004020, поршневий палець | Ø 22-0,0125 (зовнішній) | 331.1004015, поршень | Ø 22-0,0125 (бобишки) | 0,015 | - | - |

| Розмірні групи поршневих пальців та бобишок | ||||||

| Чорний | Ø 22,0000-21,9975 | Чорний | Ø 22,0000-21,9975 | - | - | - |

| Червоний | Ø 21,9975-21,9950 | Червоний | Ø 21,9975-21,9950 | - | - | - |

| Білий | Ø 21,9950-21,9925 | Білий | Ø 21,9950-21,9925 | - | - | - |

| Зелений | Ø 21,9925-21,9900 | Зелений | Ø 21,9925-21,9900 | - | - | - |

| Жовтий | Ø 21,9900-21,9875 | Жовтий | Ø 21,9900-21,9875 | - | - | - |

| 331.1004020, поршневий палець | 22-0,0125 (зовнішній) | 412-1004045-А, шатун у зборі | Ø 22+0,0070-0,0055 (отвір у втулці) | 0,03 | - | - |

| Розмірні групи поршневих пальців та шатунів | ||||||

| Чорний | Ø 22,0000-21,9975 | Чорний | 22,0070-22,0045 | - | - | - |

| Червоний | Ø 21,9975-21,9950 | Червоний | 22,0045-22,0020 | - | - | - |

| Білий | Ø 21,9950-21,9925 | Білий | 22,0020-21,9995 | - | - | - |

| Зелений | Ø 21,9925-21,9900 | Зелений | 21,9995-21,9970 | - | - | - |

| Жовтий | Ø 21,9900-21,9875 | Жовтий | 21,9970-21,9945 | - | - | - |

| 412-1004030, кільце поршневе компресійне верхнє | 2-0,010-0,022 (висота) | 331.1004015, поршень | 2+0,065+0,045 (ширина канавки) | 0,13 | - | - |

| 412-1004025, кільце поршневе компресійне нижнє | 2,5-0,010-0,022 (висота) | 331.1004015, поршень | 2,5+0,050+0,030 (ширина канавки) | 0,12 | - | - |

| 412-1004035, кільце поршневе маслознімне | 5-0,010-0,022 (висота) | 331.1004015, поршень | 5+0,046+0,026 (ширина канавки) | 0,11 | - | - |

| Поршневі кільця (всі три) | - | 412-1002020-А, гільза циліндра | 0,30-0,45 (зазор у замку біля кільця, вставленого в циліндр Ø 82 мм) | - | - | - |

| 331.1005014, колінчастий вал | Ø 59,960-0,13 (корінні шийки) | 412-1002010-В, блок циліндрів | 63,657+0,018 (опори під вкладиші) | - | - | - |

| 412-1005170-03, вкладиш корінного підшипника | 1,84+0,010-0,017 (товщина вкладиша) | 0,15 | 0,03** | 0,015** | ||

| 331.1005014, колінчастий вал | Ø 52,012-0,019 (шатунні шийки) | 412-1004045 А, шатун у зборі | 55,702+0,013 (головка шатуна) | 0,15 | 0,03** | 0,015** |

| 412-1004058-03, вкладиш шатунного підшипника | 1,84-0,010-0,017 (товщина вкладиша) | - | - | - | ||

| 331.1005014, колінчастий вал | 32+0,125+0,075 (довжина середньої шийки) | 412-1005145, кришка середнього підшипника колінчастого валу | 27,5-0,025-0,085 (довжина) | - | - | - |

| 412-1005183-01, упорна шайба підшипника колінчастого валу | 2,25-0,04 (товщина) | 0,45 | - | -- | ||

| 331.1005014, колінчастий вал | 28+0,10-0,04 (довжина шатунної шийки) | 412-1004045-А, шатун у зборі | 28-0,22-0,30 (ширина головки) | 0,5 | - | - |

| 331.1005014, колінчастий вал | Ø 35-0,012-0,028 (гніздо підшипника первинного валу коробки передач) | 21412-1701031/6-180502К1УС9, підшипник первинного валу коробки передній передній | Ø 35-0,009 (зовнішній) | - | - | - |

| 412-1007010-01, впускний клапан | Ø 8-0,013-0,027 (стрижень) | 412-1007033, втулка напрямна клапана | Ø 8+0,026+0,008 (отвір) | 0,040***, 0,015**** | - | - |

| 412-1007012-11, клапан випускний | Ø 8-0,032-0,047 (стрижень) | 412-1007033, втулка напрямна клапана | Ø 8+0,026+0,008 (внутрішній) | 0,040***, 0,015**** | - | - |

| 412-1007033, втулка напрямна клапана | Ø 15-0,034+0,022 (зовнішній) | 331.1003012, головка циліндрів | Ø 15-0,003-0,030 (отвір) | - | - | - |

| 412-1006015, розподільний вал | Ø 46-0,025-0,050 (передня шийка) | 331.1003012, головка циліндрів | Ø 46+0,039 (отвір під передню шийку) | 0,11 | - | - |

| 412-1006015, розподільний вал | Ø 45-0,025-0,050 (середня шийка) | 331.1003012, головка циліндрів | Ø 45+0,039 (отвір під середню шийку) | 0,11 | - | - |

| 412-1006015, розподільний вал | Ø 44-0,025-0,050 (задня шийка) | 331.1003012, головка циліндрів | Ø 44+0,039 (отвір під задню шийку) | 0,11 | - | - |

| 412-1007100, 412-1007104, осі коромисел відповідно впускних та випускних клапанів | Ø 16-0,030-0,055 (зовнішній) | 412-1007146, коромисло клапана | Ø 16+0,019 (отвір) | 0,10 | - | - |

| 412-1011025-10, вісь веденої шестерні масляного насоса | Ø 13-0,064-0,082 (посадковий діаметр) | 412-1011032, шестерня ведена масляного насоса | Ø 13-0,022-0,048 (отвір) | 0,10 | - | - |

| 412-1011042, валик масляного насоса | Ø 13-0,012 | 412-1002060-20, кришка розподільних зірочок нижня | Ø 13+0,040+0,016 (отвір) | 0,1 | - | - |

| 412-1011042, валик масляного насоса | Ø 13-0,012 | 412 1011045, шестерня провідна масляного насоса | Ø 13-0,022-0,048 (отвір) | - | - | - |

| 412-1011045, шестерня провідна масляного насоса | 30-0,04-0,07 (висота шестірні) | 412-1002060-20, кришка розподільних зірочок нижня | 29,88+0,02(глибина розточування) | - | - | - |

| 331.1011065, прокладання кришки | 0,2±0,02 (товщина) | - | - | - | ||

| 412-1011032, шестерня ведена масляного насоса | Ø 32,4-0,025-0,075 (зовнішній) | 412-1002060-20, кришка розподільних зірочок нижня | Ø 32-0,125+0,075 (розточування) | 0,25 | - | - |

Примітка:

*: Для гільзи.

**: Для шийки нала.

***: Граничне зношування отвору.

****: Граничне знос стрижня.

Таблиця 3.4 б. Розміри основних деталей двигуна, що сполучаються, УЗАМ моделі 3317 і 3313

| Охоплювана деталь (вал) | Охоплююча деталь (отвір) | Гранично-допустимий зазор та відхилення від геометричної форми, мм | ||||

| Найменування | Розмір, мм | Найменування | Розмір, мм | |||

| Зазор | Овальність | Конусоподібність | ||||

| Поршень | Ø 85,00-0,01-0,06 (спідниця) | Гільза циліндра | Ø 85+0,05 (внутрішній) | - | - | - |

| Розмірні групи поршнів та гільз | ||||||

| А | Ø 84,950-84,940 | А | Ø 85,000-85,010 (зелений) | - | 0,05 (для гільзи)* | 0,07 (для гільзи)* |

| Б | Ø 84,960-84,950 | Б | Ø 85,010-85,020 (жовтий) | - | 0,05 (для гільзи)* | 0,07 (для гільзи)* |

| У | Ø 84,970-84,960 | У | Ø 85,020-85,030 (червоний) | - | 0,05 (для гільзи)* | 0,07 (для гільзи)* |

| Г | Ø 84,980-84,970 | Г | Ø 85,030-85,040 (синій) | - | 0,05 (для гільзи)* | 0,07 (для гільзи)* |

| Д | Ø 84,990-84,980 | Д | Ø 85,040-85,050 (чорний) | - | 0,05 (для гільзи)* | 0,07 (для гільзи)* |

| Гільза циліндра | 100-0,015-0,045 (висота) | Блок циліндрів (глибина) | 99,91+0,05 | - | - | - |

| Поршневий палець | Ø 22-0,0125 (зовнішній) | Поршень | Ø 22-0,0125 (бобишки) | - | - | - |

| Розмірні групи поршневих пальців та бобишок | ||||||

| Чорний | Ø 22,0000-21,9975 | Чорний | Ø 22,0000-21,9975 | - | - | - |

| Червоний | Ø 21,9975-21,9950 | Червоний | Ø 21,9975-21,9950 | - | - | - |

| Білий | Ø 21,9950-21,9925 | Білий | Ø 21,9950-21,9925 | - | - | - |

| Зелений | Ø 21,9925-21,9900 | Зелений | Ø 21,9925-21,9900 | - | - | - |

| Жовтий | Ø 21,9900-21,9875 | Жовтий | Ø 21,9900-21,9875 | - | - | - |

| Поршневий палець | 22-0,0125 (зовнішній) | Шатун у зборі | Ø 22+0,0070-0,0055 (отвір у втулці) | - | - | - |

| Розмірні групи поршневих пальців та шатунів | ||||||

| Чорний | Ø 22,0000-21,9975 | Чорний | 22,0070-22,0045 | - | - | - |

| Червоний | Ø 21,9975-21,9950 | Червоний | 22,0045-22,0020 | - | - | - |

| Білий | Ø 21,9950-21,9925 | Білий | 22,0020 -21,9995 | - | - | - |

| Зелений | Ø 21,9925-21,9900 | Зелений | 21,9995-21,9970 | - | - | - |

| Жовтий | Ø 21,9900-21,9875 | Жовтий | 21,9970-21,9945 | - | - | - |

| Кільце поршневе компресійне верхнє | 1,5-0,010-0,022 (висота) | Поршень | 1,5+0,05+0,0, (ширина канавки) | 0,13 | - | - |

| Кільце поршневе компресійне нижнє | 2,0-0,010-0,025 (висота) | Поршень | 2,0+0,04+0,02 (ширина канавки) | 0,12 | - | - |

| Кільце поршневе маслознімне | 3,0-0,010-0,025 (висота) | Поршень | 3,0+0,03+0,01 (ширина канавки) | 0,11 | - | - |

| Поршневі кільця (всі три) | - | Гільза циліндра | 0,25-0,45 (зазор у замку біля кільця, вставленого в циліндр Ø 82 мм) | - | - | - |

| Колінчастий вал | Ø 59,960-0,13 (корінні шийки) | Блок циліндрів | 63,657+0,018 (опори під вкладиші) | - | - | - |

| Вкладиш корінного підшипника | 1,84+0,010-0,017 (товщина вкладиша) | 0,15 | 0,03** | 0,015** | ||

| Колінчастий вал | Ø 52,012-0,019 (шатунні шийки) | Шатун у зборі | 55,702+0,013 (головка шатуна) | 0,15 | 0,03** | 0,015** |

| Вкладиш шатунного підшипника | 1,84-0,010-0,017 (товщина вкладиша) | - | - | - | ||

| Колінчастий вал | 32+0,125+0,075 (довжина середньої шийки) | Кришка середнього підшипника колінчастого валу | 27,5-0,025-0,085 (довжина) | - | - | - |

| Шайба завзята підшипника колінчастого валу | 2,25-0,04 (товщина) | 0,45 | - | -- | ||

| Колінчастий вал | 28+0,10-0,04 (довжина шатунної шийки) | Шатун у зборі | 28-0,22-0,30 (ширина головки) | 0,5 | - | - |

| Колінчастий вал | Ø 30+0,023+0,008 (діаметр шийки під провідну зірочку приводу газорозподілу) | Зірочка провідна приводу газорозподілу | Ø 30+0,023 (діаметр посадкового отвору) | - | - | - |

| Колінчастий вал | Ø 29,5–0,014 (діаметр шийки під шків колінчастого валу та шестерню приводу масляного насоса) | Ступиця шківа колінчастого валу | Ø 29,5+0,050+0,020 (діаметр посадкового отвору) | - | - | - |

| Колінчастий вал | Ø 29,5–0,014 (діаметр шийки під шків колінчастого валу та шестерню приводу масляного насоса) | Шестерня провідна приводу масляного насоса | Ø 29,5–0,023 (діаметр посадкового отвору) | - | - | - |

| Колінчастий вал | Ø 45–0,010–0,027 (діаметр бурта під посадку маховика) | Маховик у зборі | Ø 45+0,027(діаметр посадкового отвору) | - | - | - |

| Колінчастий вал | Ø 35-0,012-0,028 (гніздо підшипника первинного валу коробки передач) | Підшипник первинного валу коробки передній передній | Ø 35-0,009 (зовнішній) | - | - | - |

| Втулка зірочки натяжного пристрою | Ø 23,425+0,045 (зовнішній) | Зірочка натяжного пристрою | Ø 23,27+0,045 (отвір) | - | - | - |

| Вісь зірочки натяжного пристрою | Ø 22–0,014 (зовнішній) | Важіль натяжного пристрою | Ø 22–0,030–0,062 (отвір) | - | - | - |

| Ø 22–0,014 (зовнішній) | Зірочка натяжного пристрою | Ø 22+0,08+0,04 (отвір) | - | - | - | |

| Клапан впускний | Ø 8-0,013-0,027 (стрижень) | Втулка напрямної клапана | Ø 8+0,026+0,008 (отвір) | 0,040***, 0,015**** | - | - |

| Клапан випускний | Ø 8-0,032-0,047 (стрижень) | Втулка напрямної клапана | Ø 8+0,026+0,008 (внутрішній) | 0,040***, 0,015**** | - | - |

| Втулка напрямної клапана | Ø 15-0,034+0,022 (зовнішній) | Головка циліндрів | Ø 15-0,003-0,030 (отвір) | - | - | - |

| Сідло вставне випускного клапана | Ø 37+0,12+0,10 (зовнішній) | Головка циліндрів | Ø 37+0,027 (отвір) | - | - | - |

| Сідло вставне впускного клапана | Ø 41+0,12+0,10 (зовнішній) | Головка циліндрів | Ø 41+0,027 (отвір) | - | - | - |

| Сідло***** вставне впускного клапана | Ø 42,5+0,12–0,10 (зовнішній) | Головка циліндрів | Ø 42,5+0,027 (отвір) | - | - | - |

| Осі коромисел впускних та випускних клапанів | Ø 16–0,030–0,055 (зовнішній) | Головка циліндрів | Ø 16+0,019 (отвір) | - | - | - |

| Розподільний вал | Ø 46-0,025-0,050 (передня шийка) | Головка циліндрів | Ø 46+0,039 (отвір під передню шийку) | 0,11 | - | - |

| Розподільний вал | Ø 45-0,025-0,050 (середня шийка) | Головка циліндрів | Ø 45+0,039 (отвір під середню шийку) | 0,11 | - | - |

| Розподільний вал | Ø 44-0,025-0,050 (задня шийка) | Головка циліндрів | Ø 44+0,039 (отвір під задню шийку) | 0,11 | - | - |

| Осі коромисел відповідно впускних та випускних клапанів | Ø 16-0,030-0,055 (зовнішній) | Коромисло клапана | Ø 16+0,019 (отвір) | 0,10 | - | - |

| Вісь ведомої шестерні масляного насоса | Ø 13-0,064-0,082 (посадковий діаметр) | Шестерня ведена масляним насосом | Ø 13-0,022-0,048 (отвір) | 0,10 | - | - |

| Валик масляного насосу | Ø 13-0,012 | Кришка розподільних зірочок нижня | Ø 13+0,040+0,016 (отвір) | 0,1 | - | - |

| Валик масляного насосу | Ø 13-0,012 | Шестерня ведуча масляного насоса | Ø 13-0,022-0,048 (отвір) | - | - | - |

| Шестерня ведуча масляного насоса | 30-0,04-0,07 (висота шестірні) | Кришка розподільних зірочок нижня | 29,88+0,02(глибина розточування) | - | - | - |

| Прокладання кришки | 0,2±0,02 (товщина) | - | - | - | ||

| Шестерня ведена масляним насосом | Ø 32,4-0,025-0,075 (зовнішній) | Кришка розподільних зірочок нижня | Ø 32-0,125+0,075 (розточування) | 0,25 | - | - |

Примітка:

*: Гільза заміряється у двох перпендикулярних напрямках на відстані 10, 50, 100 та 125 мм від верхнього торця. Вимірювання здійснюється за допомогою індикаторного пасиметра з ціною розподілу не більше 0,01 мм.

**: Для шийки валу.

***: Граничне зношування отвору.

****: Граничне знос стрижня.

*****: Встановлюється на модель 3317.

Ремонт циліндро-поршневої групи

Якісні показники роботи двигуна (потужність, витрата оливи на чад і т. д.) вирішальною мірою визначаються станом циліндро-поршневої групи. Насамперед слід звертати увагу на стан поршневих кілець. Їхню заміну найчастіше доводиться проводити після 60-80 тис. км пробігу автомобіля. При заміні поршневих кілець доцільно одночасно проводити заміну поршнів, оскільки канавки в голівці поршня під кільця в процесі роботи зношуються і заміна лише одних кілець може не дати бажаного результату.

Для продовження терміну служби колінчастого валу слід замінити поршнів і поршневих кілець одночасно замінити вкладиші корінних і шатунних підшипників незалежно від стану. Крім того, для запобігання виникненню течій оливи через ущільнення колінчастого валу доцільно при кожному знятті колінчастого валу або власників манжет проводити заміну ущільнюючих манжет колінчастого валу (сальників). Своєчасне проведення зазначених робіт може продовжити ресурс двигуна до 200 тис. км пробігу та більше.

Ремонт вузлів та деталей циліндро-поршневої групи двигуна ВАЗ

Основні розміри деталей та їх гранично допустимі зноси вказані у таблиці 3.3.

Ремонт блоку циліндрів:

Після розбирання двигуна слід перевірити, чи не перевищує зазор між циліндром та поршнем 0,15 мм. Зазор визначається проміром циліндрів та поршнів. Діаметр поршня вимірюється в площині, перпендикулярній до поршневого пальця, на відстані 52,4 мм від днища поршня.

Циліндри блоку діаметром розбиті через 0,01 мм на п'ять класів: А, В, С, D, Е. Клас циліндрів позначений на нижній площині блоку. На цій же площині, а також на кришках корінних підшипників таврується умовний номер блоку циліндрів, який вказує на належність кришок підшипників до блоку.

Якщо максимальний зазор більше 0,15 мм, необхідно розточити та відхонінгувати циліндри під ремонтний діаметр поршнів (збільшений на 0,2; 0,4; 0,6 мм) з урахуванням монтажного зазору 0,05-0,07 мм між поршнем та циліндром.

Перевірити стан площини роз'єму блоку циліндрів із головкою циліндрів треба за допомогою лінійки та набору щупів. Лінійка встановлюється за діагоналями площини та в середині в поздовжньому та поперечному напрямках. Якщо неплощинність перевищує 0,1 мм, блок циліндрів замінити.

Підбір поршнів по циліндрах:

Поршень і відповідний циліндр зазвичай ставляться до одного класу так само, як і поршневий палець з поршнем - до однієї категорії. По зовнішньому діаметру поршні розбиті п'ять класів (А, У, З, D, Е), а, по діаметру отвори під поршневий палець - три категорії через 0,004 мм. Клас поршня (літера) та категорія отвору під поршневий палець (цифра) тавруються на днище поршня.

У запасні частини поставляються поршні класів А, С, Е. Цих класів достатньо для підбору поршня до будь-якого циліндра, оскільки поршні та циліндри розбиті на маси з деяким перекриттям розмірів.

Головне при підборі поршня – забезпечити необхідний монтажний зазор між поршнем і циліндром, який визначається проміром циліндра та поршня (див. таблицю 3.3).

Ремонт групи поршень-палець-шатун:

Щоб розібрати зняті з двигуна поршень та шатун, необхідно випресувати поршневий палець. Знімати палець найкраще на пресі за допомогою оправки А.60308 та опори з циліндричною виїмкою, в яку встановлюється поршень. Перед випресуванням пальця зняти поршневі кільця.

Якщо зняті деталі мало зношені та не пошкоджені, вони можуть бути використані. Тому при розбиранні помітити їх, щоб надалі зібрати групу з тими самими деталями.

Палець запресований у верхню головку шатуна з натягом і вільно обертається у бобишках поршня. По зовнішньому діаметру пальці розбиті втричі категорії. Категорія вказується кольоровою міткою на торці пальця (див. таблицю 3.3).

Поєднання поршневого пальця і поршня перевіряють, вставляючи палець, попередньо змащений моторним маслом, в отвір боби поршня. Для правильного сполучення необхідно, щоб поршневий палець входив в отвір від простого натискання великого пальця руки і не випадав із боби, якщо тримати поршневий палець у поршні вертикально.

Палец, що випадає з бобишки замінити іншим наступної категорії. Якщо у поршні палець третьої категорії, слід замінити поршень з пальцем.

Зазор по висоті між кільцями та поршневими канавками треба перевіряти за допомогою набору щупів, вставляючи кільце та щуп у відповідну канавку. Монтажні та граничні зазори для кілець вказані у таблиці 3.3.

Зазор у замку поршневих кілець перевіряють набором щупів, вставляючи кільця в калібр, що має діаметр отвору, що дорівнює номінальному діаметру кільця з допуском ±0,003 мм. Зазор має бути 0,25-0,40 мм для всіх кілець. Якщо зазор недостатній, запиліть стикові поверхні, а якщо підвищений - замінити кільце.

По масі поршні одного двигуни не повинні відрізнятися один від одного більш ніж на 5 г. Якщо немає комплекту поршнів однієї вагової групи, можна видалити частину металу з зовнішньої нижньої поверхні бобишок під поршневий палець. Знімання металу, однак, має бути таким, щоб отримана напилком або фрезою нова поверхня була не ближче 54,9 мм до днища поршня і не ближче 35,25 мм до його вертикальної осі (обертання).

Щоб зібрати поршень з шатуном, необхідно запресувати поршневий палець в поршневу головку шатуна. Для цього необхідно нагріти шатун до 240 °С для розширення його головки, помістивши верхню голівку на 15 хв у піч, яка має необхідну температуру.