Содержание

Инструкция по эксплуатации

- Установка номерных знаков

- Идентификационные данные автомобиля

- Габаритные размеры

- Технические характеристики автомобилей

- Органы управления и контрольно-измерительные приборы

- Ежедневный осмотр и проверка технического состояния автомобиля

- Пуск двигателя

- Остановка двигателя

- Тепловой режим двигателя

- Движение автомобиля

- Эксплуатация нового автомобиля

- Эксплуатация обкатанного автомобиля

- Буксирование

- Инструмент и принадлежности

- Уход за автомобилем

Техническое обслуживание автомобиля

- Техническое обслуживание

- Регламент технического обслуживания

- Процедуры технического обслуживания

- Спецификация

Двигатель и его системы

Трансмиссия

Ходовая часть

- Передняя подвеска

- Задняя подвеска

- Амортизаторные стойки и амортизаторы

- Ступицы

- Шины и колеса

- Особенности задней подвески автомобиля с кузовом пикап – модели 2335

Рулевое управление

- Общие сведения

- Проверка технического состояния рулевого управления на автомобиле

- Снятие и установка рулевого управления

- Проверка технического состояния рулевой колонки и карданного вала руля до разборки

- Разборка, проверка технического состояния деталей и сборка рулевого механизма

- Разборка, проверка технического состояния деталей и сборка шарниров рулевых тяг

- Разборка, проверка технического состояния деталей и сборка карданного вала рулевого управления

- Разборка, проверка технического состояния деталей и сборка рулевой колонки

Тормоза

- Общие сведения

- Определение технического состояния тормозов

- Ремонт тормозов

- Главный цилиндр

- Вакуумный усилитель тормозов

- Передние тормоза

- Задние тормоза

- Регулятор давления

- Сигнальное устройство

- Стояночный тормоз

- Регулировка положения тормозной педали

- Прокачка тормозной системы

Кузов и система отопления

- Общие сведения

- Стеклоподъемники и опускные стекла

- Замки и приводы замков боковых дверей

- Замок капота и его привод

- Замок двери задка

- Панели обивок, ковры и шумоизоляция

- Сиденья

- Зеркала, противосолнечные козырьки и поручни

- Панель приборов

- Отопитель

- Неподвижные стекла и уплотнители

- Восстановительные кузовные работы

Электрооборудование и электросхемы

- Общие сведения

- Монтажный блок реле и предохранителей

- Аккумуляторная батарея

- Генератор (двигатели ВАЗ и УЗАМ)

- Стартер (двигатели ВАЗ и УЗАМ)

- Система зажигания (двигатели ВАЗ и УЗАМ)

- Система управления экономайзером принудительного холостого хода (ЭПХХ)

- Выключатель зажигания

- Подрулевой переключатель

- Унифицированные кнопочные выключатели, прикуриватель

- Освещение и световая сигнализация

- Звуковая сигнализация

- Стеклоочиститель

- Контрольно-измерительные приборы и датчики

- Электродвигатель вентилятора системы охлаждения

- Электродвигатель отопителя и его переключатель

- Электрообогреваемое стекло двери задка

- Радиооборудование

-

Особенности моторного электрооборудования,

устанавливаемого на автомобили с двигателями Рено F3R

Запчасти-аналоги

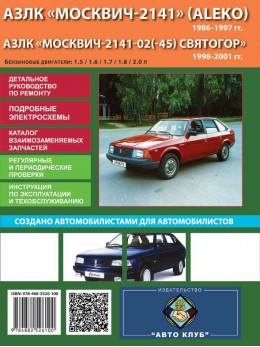

Двигатели ВАЗ и УЗАМ Москвич 2141 с 1986 по 2001 год

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

не заводится Москвич 2141, двигатель Москвич 2141, ремонт Москвич 2141, ремонт двигателя Москвич 2141, характеристики Москвич 2141, регулировка клапанов Москвич 2141, система впуска Москвич 2141, система выпуска Москвич 2141, система питания Москвич 2141, не заводится Москвич Святогор, двигатель Москвич Святогор, ремонт Москвич Святогор, ремонт двигателя Москвич Святогор, характеристики Москвич Святогор, регулировка клапанов Москвич Святогор, система впуска Москвич Святогор, система выпуска Москвич Святогор, система питания Москвич Святогор

Двигатели ВАЗ и УЗАМ

Общие сведения

Рисунок 3.1. Двигатель ВАЗ

Рисунок 3.2. Поперечный и продольный разрезы двигателя ВАЗ:

- маслоприемник;

- верхний кронштейн крепления маслоприемника;

- масляный картер;

- головка цилиндров;

- выпускной коллектор;

- впускная труба;

- карбюратор;

- крышка головки цилиндров;

- корпус подшипников распределительного вала;

- распределитель зажигания;

- свеча зажигания;

- топливный насос;

- насос системы охлаждения;

- поршень;

- поршневой палец;

- шатун;

- блок цилиндров;

- маховик;

- передняя крышка картера сцепления;

- крышка коренного подшипника;

- маслосливная пробка;

- крышка шатуна;

- цепь привода механизма газораспределения;

- звездочка привода механизма газораспределения;

- шкив маховика;

- крышка привода механизма газораспределения;

- полнопоточный масляный фильтр;

- фиксатор со стаканом;

- маслоотделитель;

- масляный насос.

Рисунок 3.3. Поперечный и продольный разрезы двигателя УЗАМ (на примере модели 331):

- масляный картер;

- блок цилиндров;

- выпускной коллектор;

- гильза цилиндра;

- головка цилиндров;

- распределительный вал;

- крышка головки цилиндров;

- выпускная труба;

- поршень;

- поршневой палец;

- маховик;

- крышка коренного подшипника;

- коленчатый вал;

- маслоприемник;

- крышка шатуна;

- шатун;

- звездочка привода механизма газораспределения;

- масляный насос;

- шестерня привода масляного насоса;

- шкив коленчатого вала;

- нижняя крышка распределительных звездочек;

- маслосливная пробка.

Рисунок 3.4. Двигатель УЗАМ (на примере модели 331)

Двигатель ВАЗ (см. рисунки 3.1 и 3.2) представляет собой специальную комплектацию двигателя автомобиля ВАЗ-2106 и имеет ряд оригинальных узлов и деталей, что исключает его полную взаимозаменяемость с двигателями автомобилей Волжского автозавода. От двигателя «Жигулей» он отличается: масляным картером (2141-1009010) со смещенной назад масляной ванной; масляным насосом (2141-1011010) с выносным маслоприемником (2141-1010010); верхним кронштейном крепления маслоприемника (2141-1010062), устанавливаемым под болты крепления крышки среднего коренного подшипника; маслоотделителем системы вентиляции картера (2141-1014200), имеющим укороченную на 82 мм маслосливную трубку; фиксатором маслосливной трубки с дополнительным стаканчиком (2141-1014206); карбюратором (2141-1107010), имеющим улучшенные характеристики. Если названные узлы установить на серийный двигатель ВАЗ-2106, то его можно использовать на автомобиле АЗЛК-2141.

Ресурс двигателя ВАЗ до капитального ремонта 125 000 км пробега автомобиля.

Двигатель УЗАМ (на примере модели 331) (см. рисунки 3.3 и 3.4) представляет собой модернизацию двигателя модели 412. Особенностью модернизированного двигателя является организация процесса впуска с завихрением топливовоздушного заряда при входе в цилиндр и поддержание вихря в процессе горения, что позволяет обеспечить работу двигателя на обедненных рабочих смесях и тем самым повысить его экономичность. Такое завихрение топливовоздушного заряда и обедненный состав рабочей смеси обеспечиваются конструкцией впускных каналов в головке цилиндров, впускной трубы, поршня и регулировками карбюратора.

Для установки этого двигателя на передвеприводный автомобиль его комплектуют оригинальными узлами: масляным картером, маслоприемником масляного насоса, крышкой распределительных звездочек с масляным насосом и редукционным клапаном, а также неразборным полнопоточным масляным фильтром типа ВАЗ-2101 или -2105.

Ресурс двигателя УЗАМ до капитального ремонта 150 000 км пробега.

Двигатели ВАЗ и УЗАМ не являются взаимозаменяемыми, но в случае замены одного двигателя на другой не требуется проводить каких-либо сварочных или кузовных работ, а достаточно одновременно с двигателем заменить ряд узлов и деталей.

Определение технического исполнения двигателя

Для поддержания нормального технического состояния двигателя в процессе эксплуатации, помимо периодического технического обслуживания, возникает необходимость в проведении текущих ремонтов.

Техническое состояние двигателя можно определить по динамике и экономичности автомобиля.

Одним из основных факторов, определяющих необходимость ремонта двигателя, является расход масла на угар. При нормальном состоянии двигателя он должен составлять 0,5-0,8 % от расхода топлива (по массе). При расходе масла более 200 г на 100 км пути двигатель нуждается в обязательном ремонте.

Об исправности двигателя можно также судить по компрессии в его цилиндрах. На прогретом двигателе при проворачивании коленчатого вала стартером с частотой 180-360 об/мин давление в цилиндрах должно быть не менее 10 кгс/см² и не должно отличаться в разных цилиндрах более чем на 1 кгс/см².

Возможные неисправности двигателей и их систем, причины возникновения и методы устранения приведены в таблице 3.1.

Таблица 3.1. Возможные неисправности двигателей, их причины и методы устранения

| Причина неисправности | Способ устранения | |||||

| Двигатели ВАЗ | Двигатели УЗАМ | |||||

| Двигатель не пускается | ||||||

| Нет топлива в карбюраторе | засорены топливопроводы, фильтры топливного бака, топливного насоса, карбюратора или фильтр тонкой очистки топлива | Продуть топливопроводы, промыть фильтры и топливный бак, заменить фильтр тонкой очистки топлива | ||||

| неисправен топливный насос | Проверить работу насоса и заменить поврежденные детали | |||||

| Неисправно электрооборудование двигателя | См. главу «Электрооборудование и электросхемы» | |||||

| Не открывается воздушная заслонка карбюратора при первых вспышках в цилиндрах | Устранить негерметичность пускового устройства, заменить поврежденную диафрагму пускового устройства | |||||

| Не открывается пневмоклапан экономайзера принудительного холостого хода карбюратора | негерметичность пневмомагистралей | Устранить негерметичность | - | |||

| обрыв в проводах, идущих к блоку управления и электромагнитному клапану | Устранить повреждения | |||||

| неисправен электромагнитный клапан | Заменить клапан | |||||

| неисправен пневмоклапан карбюратора | Заменить пневмоклапан | - | ||||

| неисправен блок управления ЭПХХ | Заменить блок управления ЭПХХ | |||||

| не отрегулировано положение микропереключателя (датчика положения дроссельной заслонки) карбюратора | Отрегулировать положение микропереключателя | - | ||||

| Двигатель работает неустойчиво или глохнет на холостом ходу | ||||||

| Нарушена регулировка холостого хода двигателя | Отрегулировать холостой ход | |||||

| Неисправна система управления ЭПХХ карбюратора | См. неисправность «Двигатель не пускается» | |||||

| Неисправна система управления ЭПХХ карбюратора | засорены жиклеры или каналы карбюратора | Продуть жиклеры и каналы карбюратора | ||||

| вода в карбюраторе | Удалить воду из карбюратора, слить отстой из топливного бака | |||||

| Подсос воздуха во впускную трубу через соединения вакуумных трубопроводов и поврежденные прокладки | Уплотнить соединения, заменить прокладки и поврежденные детали | |||||

| Неисправность элементов системы зажигания | См. главу «Электрооборудование и электросхемы» | |||||

| Неправильная установка начального угла опережения зажигания | Отрегулировать угол опережения зажигания | |||||

| Износ деталей системы газораспределения | Заменить изношенные детали | |||||

| Двигатель не развивает полной мощности | ||||||

| Неисправен карбюратор | неполное открытие дроссельных заслонок карбюратора | Отрегулировать привод дроссельных заслонок | ||||

| неисправен ускорительный насос | Проверить подачу насоса, заменить поврежденные детали | |||||

| засорены главные жиклеры | Продуть жиклеры сжатым, воздухом | |||||

| не полностью открыта воздушная заслонка | Отрегулировать привод воздушной заслонки | |||||

| уровень топлива в поплавковой камере не соответствует норме | Отрегулировать установку поплавка | |||||

| Неисправен топливной насос | Заменить поврежденные детали | |||||

| Загрязнен воздушный фильтр | Заменить фильтрующий элемент | |||||

| Неисправна система зажигания | См. главу «Электрооборудование и электросхемы» | |||||

| Засорено вентиляционное отверстие в пробке топливного бака | Продуть отверстие сжатым воздухом | |||||

| Нарушены зазоры в клапанном механизме | Отрегулировать зазоры | |||||

| Недостаточная компрессия (менее 10 кгс/см²) | пробита прокладка головки цилиндров | Заменить прокладку | ||||

| обгорание или деформация клапанов | Заменить поврежденные клапаны, отшлифовать седла и притереть клапаны | |||||

| прогорание поршней | Заменить поршни | |||||

| поломка или пригорание поршневых колец | Очистить кольца и канавки поршней от нагара, заменить поврежденные кольца | |||||

| чрезмерный износ цилиндров и поршневых колец | Заменить поршневые кольца и поршни, при необходимости расточить и отхонинговать цилиндры | Заменить поршневые кольца и поршни, при необходимости заменить гильзы цилиндров | ||||

| Образование большого слоя нагара на стенках камеры сгорания и днищах поршней | Удалить нагар с деталей | |||||

| Износ кулачков распределительного вала | Заменить распределительный вал | |||||

| Повышенный расход масла | ||||||

| Течь масла через уплотнения двигателя | Подтянуть крепления, при необходимости заменить прокладки и манжеты | |||||

| Засорение системы вентиляции картера | Прочистить систему вентиляции картера | |||||

| Износ или поломка поршневых колец | Заменить поршневые кольца | |||||

| Закоксовывание прорезей в маслосъемных канавках | Очистить прорези в маслосъемных канаках от нагара | |||||

| Чрезмерный износ стержней клапанов | Заменить клапаны и их резиновые уплотнения | |||||

| Чрезмерный износ направляющих втулок клапанов | Произвести ремонт головки цилиндров, заменить втулки клапанов | |||||

| Стук коленчатого вала* | ||||||

| Слишком раннее зажигание | Отрегулировать установку начального момента зажигания | |||||

| Недостаточное давление масла | См. неисправность «Недостаточное давление масла на холостом ходу...» | |||||

| Ослаблены болты крепления маховика | Затянуть болты рекомендуемым моментом | |||||

| Увеличенный зазор между шейками и вкладышами коренных подшипников | Прошлифовать шейки до ремонтного размера и заменить вкладыши | |||||

| Увеличенный зазор между упорными полукольцами и коленчатым валом | Заменить упорные полукольца новыми с увеличенной толщиной | |||||

| Стук шатунных подшипников** | ||||||

| Недостаточное давление масла | См. неисправность «Недостаточное давление масла на холостом ходу...» | |||||

| Чрезмерный зазор между шатунными шейками коленчатого вала и вкладышами | Прошлифовать шейки до ремонтного размера и заменить вкладыши | |||||

| Стук поршней*** | ||||||

| Увеличенный зазор между поршнями и цилиндрами | Заменить кольца или поршни с кольцами | Заменить поршни и гильзы цилиндров | ||||

| Чрезмерный зазор между поршневыми кольцами и канавками в поршне | Заменить кольца или поршни с кольцами | |||||

| Стук поршневых пальцев двигателя УЗАМ**** | ||||||

| Чрезмерный зазор между пальцем и отверстием в бобышках поршней | - | Поставить поршневые пальцы увеличенного диаметра, расточив соответственно втулку верхней головки шатуна | ||||

| Чрезмерный зазор между пальцем и втулкой верхней головки шатуна | - | Запрессовать в верхнюю головку шатуна новую втулку и расточить до нужного диаметра | ||||

| Стук впускных и выпускных клапанов***** | ||||||

| Увеличенный зазор в клапанном механизме | Отрегулировать зазоры | |||||

| Поломка клапанной пружины | Заменить пружину | |||||

| Износ кулачков распределительного вала | Заменить распределительный вал | |||||

| Чрезмерный зазор между стержнем и направляющей втулкой клапана | Заменить изношенные детали | |||||

| Чрезмерный шум цепи привода распределительного вала****** | ||||||

| Уменьшение натяжения цепи вследствие ее нормального износа | Натянуть цепь | |||||

| Чрезмерный износ цепи | Заменить цепь | |||||

| Недостаточное давление масла на холостом ходу на прогретом двигателе | ||||||

| Неисправность или засорение редукционного клапана давления масла | Очистить клапан от посторонних частиц и заусенцев, при необходимости заменить клапан или пружину | |||||

| Шестерни масляного насоса изношены или имеют дефекты | Отремонтировать масляный насос | |||||

| Чрезмерный зазор между вкладышами коренных и шатунных подшипников и соответствующими шейками коленчатого вала | Прошлифовать шейки до ремонтного размера и заменить вкладыши | |||||

| Неисправность электрического датчика указателя аварийного давления масла | Проверить и при необходимости заменить датчик | |||||

| Работа на масле несоответствующей марки | Заменить масло на рекомендованное в руководстве по эксплуатации | |||||

| Чрезмерное давление масла на прогретом двигателе | ||||||

| Неисправность редукционного клапана давления масла | Заменить клапан или пружину клапана | |||||

| Повышенная вибрация двигателя | ||||||

| Неисправность в системе зажигания | См. главу «Электрооборудование и электросхемы» | |||||

| Неисправность карбюратора | Очистить жиклеры и внутренние каналы, продув их сжатым воздухом | |||||

| Дисбаланс коленчатого вала | Снять и отбалансировать коленчатый вал | |||||

| Установлены поршни разной массы | Разобрать шатунно-поршневую группу, устранить разность массы поршней | |||||

| Не соответствуют норме зазоры в клапанном механизме | Отрегулировать зазоры до необходимой величины | |||||

| Подушки подвески двигателя изношены или слишком большой жесткости | Заменить подушки | |||||

| Повышенный расход топлива | ||||||

| Неполное открытие воздушной заслонки | Отрегулировать привод заслонки | |||||

| Повышенное сопротивление движению автомобиля | Проверить и отрегулировать давление в шинах, тормозную систему | |||||

| Неправильная установка начального угла опережения зажигания | Отрегулировать начальный угол опережения зажигания | |||||

| Неисправен вакуумный регулятор распределителя зажигания | Заменить вакуумный регулятор или распределитель зажигания | |||||

| Высокий уровень топлива в поплавковой камере карбюратора из-за нарушения герметичности игольчатого клапана или его прокладки | Проверить, нет ли посторонних частиц между иглой и седлом клапана, при необходимости заменить клапан или прокладку | |||||

| Засорены воздушные жиклеры карбюратора | Продуть жиклеры сжатым воздухом | |||||

| Перегрев двигателя | ||||||

| Слабое натяжение ремня привода водяного насоса и генератора | Отрегулировать натяжение ремня | |||||

| Недостаточное количество жидкости в системе охлаждения | Долить охлаждающую жидкость | |||||

| Неправильная установка начального угла опережения зажигания | Отрегулировать начальный угол опережения зажигания | |||||

| Сильное загрязнение наружной поверхности радиатора | Очистить радиатор струей воды | |||||

| Неисправен термостат | Заменить термостат | |||||

| Не работает электродвигатель вентилятора | Проверить электродвигатель, его датчик и реле, заменить неисправные узлы | |||||

| Неисправен водяной насос | Проверить работу насоса, отрегулировать его или заменить | |||||

| В баке низкооктановый бензин | Использовать бензин с соответствующим октановым числом | |||||

| Быстрое падение уровня охлаждающей жидкости в расширительном бачке | ||||||

| Негерметичность системы охлаждения | Определить место негерметичности и устранить ее | |||||

Примечание:

*: Обычно стук коленчатого вала бывает глухого металлического тона, частота которого увеличивается с повышением частоты вращения коленчатого вала двигателя. Чрезмерный осевой зазор коленчатого вала двигателя вызывает стук более резкого тона с неравномерными промежутками, особенно заметными при плавном увеличении или уменьшении частоты вращения коленчатого вала двигателя.

**: Обычно стук шатунных подшипников резче стука коренных. Он прослушивается на холостом ходу двигателя при резком открытии дроссельных заслонок. Место стука легко определить, отключая по очереди свечи зажигания.

***: Этот стук обычно незвонкий, приглушенный, вызывается «биением» поршня в цилиндре. Лучше всего он прослушивается при малой частоте вращения и под нагрузкой.

****: Ввиду конструктивных особенностей на двигателе УЗАМ может возникать стук поршневых пальцев. Этот стук характеризуется двойным резким металлическим звуком, который хорошо слышен при работе двигателя на холостом ходу.

*****: Увеличенные зазоры в клапанном механизме вызывают характерный стук, обычно с равномерными интервалами. Частота его меньше частоты любого другого стука в двигателе, так как клапаны приводятся в действие от распределительного вала, частота вращения которого в два раза меньше частоты вращения коленчатого вала.

******: Шум цепи привода распределительного вала появляется при возникновении зазоров между элементами зацепления. Из общего шума при работе двигателя этот шум четко прослушивается при малой частоте вращения коленчатого вала.

Снятие и установка двигателя или силового агрегата

Для проведения ремонта двигателя часто возникает необходимость снять его с автомобиля. Перед снятием двигателя следует поставить автомобиль на подъемник или над смотровой канавой так, чтобы двигатель находился под талью или другим грузоподъемным устройством. Установить упоры под задние колеса и вывесить передний мост с одной или двух сторон. Двигатель снимать в такой последовательности:

1. Снять капот (см. гл. «Кузов и система отопления»).

2. Слить масло из двигателя в какой-либо сосуд, отвернув сливную пробку из масляного картера двигателя и предварительно сняв пробку с маслозаливного патрубка на крышке головки цилиндров.

3. Слить охлаждающую жидкость в поддон для жидкости, для чего снять пробку с расширительного бачка и на автомобиле с двигателем ВАЗ отвернуть пробку для слива жидкости, расположенную слева сзади (по ходу автомобиля) блока цилиндров двигателя, а на автомобиле с двигателем УЗАМ ослабить хомут и снять шланг с угольника отбора жидкости в радиатор отопителя, расположенный справа сзади блока цилиндров двигателя под выпускным коллектором.

4. Снять радиатор системы охлаждения (см. «Ремонт системы охлаждения») и аккумуляторную батарею.

5. Отсоединить трос привода сцепления от рычага вала выключения сцепления (см. гл. «Трансмиссия»).

6. Снять конец гибкого вала привода спидометра с коробки передач.

7. Отсоединить тяги привода переключения передач (см. гл. «Трансмиссия»).

8. Отделить полуоси от фланцев коробки передач.

9. Снять наконечник провода с выключателя указателя заднего хода на коробке передач.

10. Отсоединить хомут приемной трубы глушителя от кронштейна, расположенного на коробке передач.

Дальнейшая подготовка двигателя к снятию имеет для каждой модели свои особенности.

Особенности снятия двигателя ВАЗ:

Двигатель следует снимать с предварительно отсоединенной коробкой передач.

С левой стороны:

1. Отсоединить от катушки зажигания провода высокого и низкого напряжения, провода от датчиков указателей давления масла и температуры охлаждающей жидкости.

2. Ослабить хомут крепления шланга вентиляции картера к патрубку, расположенному на приливе блока цилиндров, и снять шланг с патрубка.

3. Снять масляный фильтр.

4. Снять со штуцера топливного насоса подводящий шланг, предварительно ослабив хомут крепления.

С правой стороны:

1. Снять перепускной шланг системы вентиляции картера со штуцера, расположенного на карбюраторе.

2. Ослабить хомут крепления рукава подвода теплого воздуха на патрубке воздухозаборника и снять рукав с патрубка.

3. Освободить рукав подвода холодного воздуха из зажима крепления.

4. Отвернуть четыре гайки, снять подводящий фланец и прокладку со шпилек карбюратора и установить на карбюратор технологическую заглушку.

5. Отсоединить и снять ремень крепления воздушного фильтра.

6. Снять воздушный фильтр в сборе с терморегулятором, воздухозаборными рукавами, подводящим фланцем к карбюратору и со шлангами системы вентиляции картера.

7. Отсоединить отводящий и подводящий шланги радиатора отопителя и шланг вакуумного усилителя тормозов.

8. Отсоединить от патрубка термостата шланг, идущий от радиатора.

9. Отвернуть гайки крепления приемной трубы глушителя к выпускному коллектору и снять со шпилек выпускного коллектора фланец приемной трубы глушителя.

10. Снять теплозащитный щиток стартера.

11. Отсоединить массовый провод от двигателя и провода от стартера, генератора и карбюратора.

12. Отсоединить от карбюратора тросы привода дроссельной и воздушной заслонок.

13. Снять со штуцеров карбюратора и впускной трубы трубки системы экономайзера принудительного холостого хода карбюратора.

14. Отвернуть три крепежных болта и снять стартер.

15. Снять коробку передач в сборе с картером сцепления (см. гл. «Трансмиссия»).

Застропить двигатель с правой стороны за рым, установленный на передней шпильке крепления выпускного коллектора, а с левой стороны за специальную проушину, расположенную на приливе картера двигателя.

Слегка натянуть трос тали, отвернуть гайки крепления переходников подушек передних опор двигателя к поперечине передней подвески.

Извлечь двигатель из моторного отсека.

Особенности снятия двигателя УЗАМ

Из-за особенностей компоновки двигателя УЗАМ его удобнее снимать в сборе с коробкой передач и сцеплением (т. е. целиком силовой агрегат).

С правой стороны:

1. Отсоединить от катушки зажигания провода высокого и низкою напряжения, идущие к распределителю зажигания, массовый провод от блока цилиндров и провод от датчика указателя давления масла.

2. Снять масляный фильтр.

3. Ослабить хомут крепления рукава подвода теплого воздуха на патрубке воздухозаборника и снять рукав с патрубка, освободить рукав подвода холодного воздуха из зажима крепления.

4. Отвернуть гайки крепления приемной трубы глушителя к выпускному коллектору и снять со шпилек выпускною коллектора фланец приемной трубы и прокладку.

С левой стороны:

1. Снять перепускной шланг системы вентиляции картера со штуцера, расположенного на карбюраторе.

2. Ослабить хомут крепления шланга вентиляции картера на патрубке заливной горловины и снять шланг.

3. Отвернуть гайки крепления подводящею фланца к карбюратору и снять подводящий фланец и прокладку со шпилек карбюратора, установить на карбюратор технологическую заглушку.

4. Отстегнуть и снять ремень крепления воздушного фильтра.

5. Снять воздушный фильтр с терморегулятором, воздухозаборными рукавами, фланцем подводящим и шлангами вентиляции картера.

6. Отсоединить, отводящий шланг из радиатора отопителя от штуцера на подводящем патрубке к водяному насосу и шланг усилителя тормозов от штуцера, расположенного на впускной трубе.

7. Отсоединить от термостата шланг, идущий от радиатора.

8. Отсоединить провода от генератора, стартера, датчика температуры воды и карбюратора.

9. Отсоединить от карбюратора тросы привода дроссельной и воздушной заслонок.

10. Снять подводящий шланг топливного насоса и трубки, идущей от топливного бака.

Застропить двигатель за впускную трубу и выпускной коллектор в зоне 1-го цилиндра и слегка натянуть трос тали.

Поставить под заднюю часть картера коробки передач подвижную опору и, отвернув два болта крепления задней опоры двигателя, установить заднюю часть картера коробки на подвижную опору.

Отвернуть болты крепления переходников подушек передних опор двигателя к поперечине передней подвески. Опустить коробку передач вниз и зафиксировать двигатель с коробкой передач в сборе в вертикальном положении. Извлечь силовой агрегат из моторного отсека.

Снятие силового агрегата на подъемнике, не оснащенном грузоподъемными устройствами:

Силовой агрегат можно снять и через нижний проем моторного отсека с использованием только подъемника. Для этого необходимо произвести все операции, описанные ранее, за исключением снятия капота, масляного фильтра и коробки передач у силового агрегата двигателя ВАЗ. Перед отворачиванием гаек крепления опор силового агрегата закрепить двигатель растяжками на двух вспомогательных брусьях в подкапотном пространстве так, чтобы после отворачивания гаек силовой агрегат оставался зафиксированным в подкапотном пространстве. Затем проделать следующее:

1. Поднять площадку подъемника с автомобилем на высоту 1,2-1,4 м.

2. Отвернуть болты крепления штанги стабилизатора поперечной устойчивости.

3. Отвернуть болты крепления поперечины передней подвески к кузову. При этом гайки, расположенные со стороны моторного отсека, следует удерживать от проворачивания гаечным ключом.

4. Снять поперечину подвески.

После проведенных операций силовой агрегат удерживается в подкапотном пространстве только за счет фиксирующих растяжек.

5. Подвести под силовой агрегат тележку и опустить подъемник с автомобилем таким образом, чтобы силовой агрегат занял место на тележке.

6. Снять растяжки и поднять автомобиль подъемником. При этом силовой агрегат останется на тележке.

Устанавливается силовой агрегат на автомобиль в последовательности, обратной снятию.

Разборка и сборка двигателя

Перед разборкой снятый с автомобиля двигатель следует очистить от грязи, промыть керосином или струей горячей воды. Разбирать двигатель можно на обычном верстаке или, что удобнее, на специальном поворотном монтажном стенде. Если был снят силовой агрегат в сборе, то разборку следует начинать со снятия стартера и коробки передач с картером сцепления.

Перед тем как приступить к разборке основных механизмов двигателя, необходимо снять навесное оборудование: генератор, карбюратор, распределитель зажигания с высоковольтными проводами, термостат со шлангами, топливный насос с топливопроводами, а также масляный фильтр, ремень привода водяного насоса и генератора, ведомый и нажимной диски сцепления, вывернуть свечи зажигания, датчики предельного давления масла и температуры охлаждающей жидкости.

Снятие и установка головки цилиндров

Снятие головки цилиндров требуется для ремонта клапанного механизма, очистки камеры сгорания от нагара, замены прокладки головки цилиндров и при полной разборке двигателя.

Головку цилиндров можно снимать как с двигателя, демонтированного с автомобиля, так и непосредственно на автомобиле.

При снятии головки цилиндров с двигателя непосредственно на автомобиле необходимо предварительно выполнить следующие операции:

1. Слить охлаждающую жидкость из системы.

2. Снять карбюратор (см. «Ремонт карбюратора»).

3. Ослабить хомуты и снять с патрубков и штуцеров, расположенных на головке и на впускной трубе, шланги системы охлаждения и усилителя тормозов.

4. Отсоединить приемную трубу глушителя.

Снятие головки цилиндров двигателя ВАЗ:

1. Ослабить хомут и снять с подводящей трубки шланг радиатора отопителя.

2. Отвернуть гайку н снять со шпильки крепления выпускного коллектора клемму массового провода.

Дальнейшие операции одинаковы как для двигателя, снятого с автомобиля, так и непосредственно на автомобиле.

1. Снять крышку головки цилиндров и прокладку крышки.

2. Вращением коленчатого вала за храповик выставить поршень 1-го цилиндра в ВМТ такта сжатия, для чего совместить метки 1 (см. рисунок 3.5) на звездочке и 2 на корпусе подшипников.

Рисунок 3.5. Метки на звездочке распорядительного вала и корпусе подшипников двигателя ВАЗ

3. Отвернуть колпачковую гайку натяжителя цепи, отжать монтажной лопаткой шток натяжителя и зафиксировать его колпачковой гайкой.

4. Отвернуть болт крепления звездочки привода распределительного вала и сиять ее, не разъединяя с цепью. Если дальнейшая разборка двигателя не требуется, то для облегчения последующей сборки во избежание соскакивания цепи с зубьев звездочки связать цепь со звездочкой проволокой.

5. Отвернуть гайки шпилек и снять корпус подшипников распределительного вала с распределительным валом.

6. Отвернуть болты крепления головки цилиндров и сиять ее вместе с выпускным коллектором и впускной трубой.

Снятие головки цилиндров двигателя УЗАМ:

1. Снять крышку головки цилиндров и прокладку крышки.

2. Вращением коленчатого вала за храповик выставить поршень 1-го цилиндра в ВМТ такта сжатия, для чего совместить риску 2 (см. рисунок 3.6) на распределительном валу с серединой прилива 1 на головке цилиндров.

Рисунок 3.6. Метки на распределительном валу и головке цилиндров двигателя УЗАМ

3. Отвернуть болты крепления верхней крышки распределительных звездочек и снять крышку и прокладки крышки.

4. Расконтрить и отвернуть болт крепления ведомой звездочки привода распределительного вала и снять ее, не разъединяя с цепью. Если дальнейшей разборки двигателя не требуется, то для облегчения последующей сборки во избежание соскакивания цепи с зубьев звездочки связать цепь со звездочкой проволокой.

5. Отвернуть гайки крепления головки цилиндров и снять головку с впускной трубой, выпускным коллектором, распределительным валом и клапанами.

Дальнейшую разборку головки цилиндров удобнее производить после ее снятия с двигателя.

Внимание:

Поворот коленчатого вала после снятия головки цилиндров возможен лишь после закрепления гильз цилиндров в блоке специальными зажимами, надеваемыми на шпильки крепления головки. Иначе вследствие трения поршней о зеркало гильзы могут подняться и под упорный нижний торец гильзы попадет накипь или продукты коррозии стенок рубашки блока цилиндров. Последнее может привести к нарушению уплотнения гильз по торцам, проникновению охлаждающей жидкости в картер и выходу двигателя из строя.

Установка и крепление головки цилиндров на блоке производятся в обратной последовательности. При этом необходимо учесть следующие рекомендации.

Установка головки цилиндров двигателя ВАЗ:

1. Затянуть болты крепления головки цилиндров в последовательности, указанной на рисунке 3.7, в два приема:

- предварительно моментом 34- 42 Н·м болты 1-10;

- окончательно моментом 98- 121 Н·м болты 1-10 и моментом 32-40 Н·м болт 11.

Рисунок 3.7. Порядок затягивания болтов крепления головки цилиндров двигателя ВАЗ

2. Убедиться, что поршень 1-го цилиндра находится в ВМТ такта сжатия.

3. Установить звездочку на распределительный вал, собранный с корпусом подшипников, и повернуть вал так, чтобы метки 1 (см. рисунок 3.5) на звездочке и 2 на корпусе подшипников совпали. Снять звездочку и, не меняя положения распределительного вала, установить корпус подшипников на головку цилиндров и затянуть моментом 19-23 Н·м гайки его крепления в последовательности, указанной на рисунке 3.8.

Рисунок 3.8. Порядок затягивания гаек корпуса подшипником распределительного вала двигателя ВАЗ

4. Установить звездочку на распределительный вал, затянуть болт ее крепления моментом 42-51 Н·м и отогнуть стопорную шайбу.

5. Отрегулировать натяжение цепи (см. «Снятие и установка цепи привода распределительного вала»).

Установка головки цилиндров двигателя УЗАМ:

1. Убедиться, что поршень 1-го цилиндра находится в ВМТ.

2. Вращением распределительного вала совместить риску 2 (см. рисунок 3.6) с серединой прилива 1.

3. Затянуть гайки крепления головки цилиндров в последовательности, указанной на рисунке 3.9. Окончательную затяжку производить моментом 90-100 Н·м.

Рисунок 3.9. Порядок затягивания гаек шпилек крепления головки цилиндров двигателя УЗАМ

4. При установке верхней крышки звездочек сначала окончательно затянуть два болта крепления верхней крышки к нижней, а затем все остальные в последовательности, указанной на рисунке 3.10.

Рисунок 3.10. Порядок затягивания болтов крепления верхней крышки распределительных звездочек двигателя УЗАМ

5. Прокладку головки перед установкой на блок смазать с обеих сторон графитной смазкой.

6. При установке крышки головки цилиндров рекомендуется заменять прокладку крышки на новую.

Снятие и установка масляного картера

Снимать масляный картер приходится при ремонте кривошипно-шатунного механизма двигателя и в ряде других случаев. Перед снятием масляного картера извлечь масляный щуп.

На двигателе ВАЗ при снятии картера отвернуть болты крепления и снять его вместе с прокладкой. На двигателе УЗАМ при снятии картера отвернуть винты и три гайки крепления и снять картер вместе с прокладкой.

Устанавливается масляный картер в обратной последовательности. При этом поврежденную или сильно сжатую прокладку картера надо заменить на новую. Затяжка винтов и гаек крепления масляного картера двигателя УЗАМ - в последовательности, указанной на рисунке 3.11.

Рисунок 3.11. Порядок затягивания винтов и гаек крепления масляного картера двигателя УЗАМ

Снятие и установка крышки привода распределительного вала

Нижнюю крышку звездочек на двигателе УЗАМ или крышку привода распределительного вала на двигателе ВАЗ снимают при необходимости ремонта или замены коленчатого вала, цепи газораспределения и замены манжеты коленчатого вала, привода масляного насоса и т. д.

Снятие и установка крышки привода распределительного вала двигателя ВАЗ:

1. Снять масляный картер и прокладку масляного картера.

2. Зафиксировать маховик от проворачивания, отвернуть храповик и снять шкив коленчатого вала.

3. Снять крышку привода распределительного вала с прокладкой.

Устанавливается крышка на двигатель в обратной последовательности. При этом смазать манжету моторным маслом, установить крышку на блок цилиндров, не затягивая окончательно болты и гайки ее крепления. Оправкой 41.7853.4010 отцентрировать положение крышки относительно коленчатого вала и затянуть окончательно.

Снятие и установка нижней крышки звездочек двигателя УЗАМ:

1. Отвернуть гайки крепления привода распределителя зажигания и извлечь его из проточки в нижней крышке.

2. Снять крышку головки цилиндров с прокладкой и верхнюю крышку звездочек.

3. Снять масляный картер с прокладкой.

4. Отогнуть стопорную шайбу, отвернуть храповик и съемником 9680-2452 снять шкив коленчатого вала.

5. Отвернуть гайки крепления нижней крышки и снять ее вместе с прокладками.

Устанавливается нижняя крышка в обратной последовательности. При этом манжету коленчатого вала надо смазать моторным маслом.

Снятие и установка держателя (крышки) задней манжеты коленчатого вала

Держатель (крышку) задней манжеты коленчатого вала снимают при снятии вала, замене манжеты и при полной разборке двигателя.

Снятие и установка держателя задней манжеты коленчатого вала двигателя ВАЗ:

1. Снять масляный картер с прокладкой.

2. Отвернуть болты крепления маховика, снять шайбу и маховик с коленчатым валом.

3. Снять переднюю крышку картера сцепления.

4. Снять держатель задней манжеты коленчатого вала с прокладкой.

Устанавливается держатель задней манжеты в обратной последовательности. При этом перед установкой держателя в его гнезда следует вложить болты крепления передней крышки картера сцепления. Для установки держателя необходимо использовать оправку 41.7853.4011. Манжету перед установкой на оправку смазать моторным маслом.

Маховик устанавливается на коленчатый вал так, чтобы метка (конусообразная лунка) около обода находилась против оси шатунной шейки 4-го цилиндра. Затем устанавливается опорная шайба и затягиваются болты крепления маховика моментом 72-89 Н·м.

Снятие и установка держателя (крышки) задней манжеты коленчатого вала двигателя УЗАМ:

1. Снять масляный картер с прокладкой.

2. Отогнуть стопорные пластины, отвернуть болты крепления маховика и снять его.

3. Отвернуть болты крепления держателя задней манжеты и снять его вместе с прокладкой.

Устанавливается держатель задней манжеты в обратной последовательности. Для установки держателя с манжетой на коленчатый вал следует использовать оправку (см. рисунок 3.12). Манжету перед установкой на оправку смазать моторным маслом.

Рисунок 3.12. Установка крышки задней манжеты двигателя УЗАМ с использованием справки

При этом независимо от причины снятия держателя перед его установкой рекомендуется заменить манжету на новую, так как сдвинутая с места манжета может привести к течи масла.

Болты крепления маховика затянуть моментом 70-80 Н·м.

Снятие и установка поршней и шатунов

Перед снятием поршней с шатунами в сборе необходимо снять головку цилиндров и масляный картер с прокладками.

Снятие поршней с шатунами двигателя ВАЗ:

1. Отвернуть гайки шатунных болтов, снять крышки шатунов с нижними вкладышами подшипников и извлечь через цилиндры поршни с шатунами.

2. Пометить поршень, шатун и крышку шатуна порядковым номером цилиндра, чтобы при сборке установить их в прежние цилиндры.

Установка поршней с шатунами двигателя ВАЗ:

Установку производить с помощью втулки из набора А.60604, который состоит из четырех втулок: одна для поршней номинального размера и три для поршней ремонтных размеров (увеличенных на 0,2; 0,4; 0,6 мм). Поэтому необходимо выбрать втулку соответствующего размера. Последовательность сборки следующая:

1. Смазать поршни и кольца моторным маслом.

2. Установить поршень с шатуном во втулку, поставить втулку на верхний торец блока цилиндров так, чтобы шатун вошел в нужный цилиндр, и переместить поршень из втулки в цилиндр.

Примечание:

Отверстие для пальца в поршне смещено на 2 мм, поэтому при установке поршней в цилиндр метка «П» на поршнях должна быть обращена в сторону цепного привода.

3. Установить вкладыши в шатуны и крышки шатунов.

4. Соединить шатуны с шейками коленчатого вала, установить крышки и затянуть гайки шатунных болтов моментом 44-55 Н·м.

Снятие поршней и шатунов двигателя УЗАМ:

1. Отвернуть гайки болтов шатуна и внять крышку шатуна с вкладышем.

2. Вытолкнуть из расточки блока цилиндров гильзу с поршнем и шатуном и извлечь весь комплект из блока цилиндров.

Примечание:

Снимать поршни с шатунами следует вместе с гильзой. Прежде чем извлечь гильзу из блока, отметить ее положение в блоке и пометить порядковым номером цилиндра.

3. Извлечь из гильзы поршень с шатуном в сборе. Пометить на днище поршня, шатуне и крышке шатуна порядковый номер цилиндра. Удаление поршня с шатуном в сборе из гильзы и установку в гильзу производить только со стороны нижнего торца гильзы.

Установка гильз цилиндров с поршнями и шатунами двигателя УЗАМ:

1. Тщательно очистить от посторонних частиц торцы расточек под гильзы цилиндров в блоке.

2. Вставить гильзы с прокладками в блок и проверить высоту выступания торца гильзы над плоскостью блока. Проверку производить калибром 9561-667, предварительно прижав гильзу к блоку с усилием 50-70 Н·м. Выступание должно быть 0,01-0,08 мм.

3. Извлечь гильзу из блока, смазать моторным маслом юбку поршня, поршневой палец и поршневые кольца, установить поршень с кольцами и шатуном в сборе в гильзу. При этом перед установкой поршня с кольцами в гильзу сжать кольца специальной обжимкой.

4. Перед окончательной установкой гильз их посадочные поверхности смазать краской.

Примечание:

- При установке в двигатель стрелки на днище поршня, выступ на стержне шатуна и паз на крышке шатуна должны быть обращены в сторону цепной передачи привода распределительного вала.

- Установку поршневых колец на поршень производить так, чтобы их замки располагались под углом 120° относительно друг друга.

Снятие и установка коленчатого вала

Снятие коленчатого вала выполняется на двигателе, с которого предварительно демонтированы головка цилиндров, масляный картер, крышки звездочек привода распределительного вала, поршни с шатунами, маховик и держатель задней манжеты коленчатого вала.

Для снятия коленчатого вала и вкладышей с двигателя ВАЗ следует отвернуть болты крепления крышек коренных подшипников, а с двигателя УЗАМ - гайки шпилек крепления крышек коренных подшипников, снять с крышки среднего коренного подшипника верхний кронштейн маслоприемника, снять крышки вместе с нижними вкладышами, затем снять коленчатый вал, удалить верхние вкладыши и упорные полукольца (на двигателе ВАЗ на задней опоре, а на двигателе УЗАМ - на средней).

Установка коленчатого вала двигателя ВАЗ:

1. Уложить в гнездо среднего подшипника и в его крышку вкладыши без выточки на внутренней поверхности, а в остальные гнезда и соответствующие крышки - вкладыши с выточкой.

Примечание:

Вкладыши подшипников и упорные полукольца коленчатого вала перед установкой смазать моторным маслом.

2. Уложить в коренные подшипники коленчатый вал и вставить в гнезда задней опоры два упорных полукольца, подобранных по толщине в соответствии с указаниями в подразделе ниже «Проверка осевого люфта коленчатого вала».

3. Установить крышки коренных подшипников в соответствии с метками, указанными на рисунке 3.13, и затянуть болты моментом 70-86 Н·м. Перед затяжкой болтов крепления крышки среднего коренного подшипника под болты подложить верхний кронштейн маслоприемника.

Внимание:

Крышки коренных подшипников устанавливать только в прежний блок цилиндров. Для этого блок и крышки помечены одинаковыми условными номерами.

Рисунок 3.13. Метки на крышках коренных подшипников (порядковые номера опор - от передней части двигателя) и условный номер блока цилиндров двигателя ВАЗ

Установка коленчатого вала двигателя УЗАМ:

1. Уложить в гнезда блока цилиндров и в соответствующие крышки вкладыши коренных подшипников. Перед сборкой вкладыши подшипников и упорные полукольца коленчатого вала смазать моторным маслом.

2. Уложить в коренные подшипники коленчатый вал с шестерней привода масляного насоса, ведущей звездочкой механизма газораспределения и подшипником первичного вала коробки передач. Вставить в гнезда крышки среднего коренного подшипника два упорных полукольца.

3. Установить крышки коренных подшипников с нижними вкладышами в соответствии с метками и равномерно затянуть гайки шпилек крепления коренных подшипников. Окончательную затяжку производить моментом 90-100 Н·м.

Примечание:

Перед наворачиванием гаек на шпильки крепления крышки среднего коренного подшипника надеть верхний кронштейн маслоприемника масляного насоса.

Дальнейшую сборку осуществлять в порядке, обратном разборке.

Снятие и установка цепи привода распределительного вала

Снять цепь можно с двигателя, с которого предварительно сняты крышка головки цилиндров и крышка звездочек (на двигателе УЗАМ верхняя и нижняя крышка звездочек).

Снятие цепи двигателя ВАЗ:

1. Отвернуть болты крепления звездочек распределительного вала и вала привода масляного насоса.

2. Снять натяжитель цепи и башмак натяжителя цепи.

3. Отвернуть ограничительный палец цепи, снять звездочки привода масляного насоса и распределительного вала и извлечь цепь.

4. Универсальным съемником снять звездочку с носка коленчатого вала.

Установка цепи двигателя ВАЗ:

1. Установить на головке цилиндров успокоитель цепи.

2. Установить звездочку на носок коленчатого вала.

3. Повернуть маховик так, чтобы метка на звездочке коленчатого вала совпала с меткой на блоке цилиндров (см. рисунок 3.14).

Рисунок 3.14. Метки на звездочке коленчатого вала и на блоке цилиндров двигателя ВАЗ

4. Надеть цепь на звездочку распределительного вала и ввести в полость привода, устанавливая звездочку так, чтобы метка на ней совпала с меткой на корпусе подшипников (см. рисунок 3.5). Болт звездочки не затягивать до упора.

5. Установить звездочку на валик привода масляного насоса, также не затягивая окончательно болт крепления.

6. Установить башмак натяжителя цепи и натяжитель, не затягивая колпачковую гайку, чтобы пружина натяжителя могла прижать башмак.

7. Завернуть в блок цилиндров ограничительный палец цепи.

8. Повернуть коленчатый вал на два оборота в направлении вращения, что обеспечит нужное натяжение цепи, проверить совпадение меток на звездочках с метками на блоке цилиндров (см. рисунок 3.14) и на корпусе подшипников (см. рисунок 3.5). Если метки совпадают, то окончательно затянуть болты звездочек моментом 42-51 Н·м, колпачковую гайку натяжителя цепи и отогнуть стопорные шайбы болтов звездочек. Если метки не совпадают, то повторить операцию по установке цепи.

Снятие цепи двигателя УЗАМ:

1. Отжать от цепи звездочку натяжного устройства и снять цепь.

2. Снять со штифтов успокоитель цепи.

3. Снять с оси рычага натяжного устройства стопорное кольцо и снять рычаг со звездочкой с оси.

Установка цепи двигателя УЗАМ:

1. Установить успокоитель цепи на штифты, расположенные на переднем торце блока цилиндров.

2. Установить рычаг натяжного устройства с шестерней в сборе на ось, расположенную на переднем торце блока цилиндров, и зафиксировать его стопорным кольцом.

3. Повернуть коленчатый вал так, чтобы поршень 1-го цилиндра находился в ВМТ.

4. Установить в головке цилиндров распределительный вал так, чтобы риска на его фланце совпала с серединой прилива на передней опоре распределительного вала (см. рисунок 3.6).

5. Отжать звездочку натяжного устройства, накинуть цепь на ведущую и ведомую звездочки привода механизма газораспределения и установить ведомую шестерню вместе с цепью на распределительный вал так, чтобы ведущая ветвь цепи не провисала.

6. Поджать звездочку натяжного устройства, добившись полного натяжения ведущей ветви цепи путем незначительного поворота распределительного вала, не изменяя положение коленчатого вала. При этом риска на фланце распределительного вала не должна выходить за пределы прилива передней опоры распределительного вала.

7. Установить нижнюю крышку распределительных звездочек.

8. Собрать верхнюю крышку распределительных звездочек с плунжером, пружиной и прижимной планкой так, чтобы плунжер не выступал из крышки, и затянуть стопорный болт.

9. Установить верхнюю крышку распределительных звездочек. Болты затянуть в последовательности, указанной на рисунке 3.10.

При этом цепь поддерживать в натянутом состоянии.

10. Отпустить стопорный болт натяжного устройства на 0,5-0,75 оборота и повернуть коленчатый вал по часовой стрелке на 2-3 оборота для выбора всех зазоров в приводе распределительного вала, после чего завернуть стопорный винт А (см. рисунок 3.10) до упора.

Внимание:

Вращение коленчатого вала против часовой стрелки категорически запрещается.

Снятие и установка вала привода масляного насоса двигателя ВАЗ

Для снятия вала снять цепь привода распределительного вала, отвернуть болт крепления звездочки вала привода масляного насоса и снять звездочку. Отвернуть болты крепления упорного фланца, снять этот фланец и извлечь из блока цилиндров вал привода.

Установка - в обратной последовательности.

Снятие и установка привода распределителя зажигания двигателя УЗАМ

Для снятия привода распределителя отвернуть гайки крепления корпуса и извлечь привод из проточки в нижней крышке звездочек.

Устанавливается привод распределителя со снятой крышкой головки цилиндров в следующем порядке:

1. Повернуть коленчатый вал по часовой стрелке и установить поршень 1-го цилиндра в ВМТ такта сжатия. При этом метка 2 на шкиве коленчатого вала (см. рисунок 3.15) должна совпадать с острием штифта 1 (или ребром прилива), а оба клапана 1-го цилиндра должны быть закрыты.

Рисунок 3.15. Метки на шкиве коленчатого вала и установочный штифт двигателя УЗАМ:

- штифт (ребро);

- метка ВМТ;

- метка для установки начального момента зажигания

2. Повернуть валик привода распределителя так, чтобы паз, с которым зацепляется муфта распределителя, был расположен под углом к прямой, соединяющей центры отверстий для шпилек (см. рисунок 3.16).

Рисунок 3.16. Положение паза на валике привода распределителя зажигании перед установкой привода на двигатель

3. Установить привод распределителя в проточку нижней крышки звездочек. Когда шестерня привода распределителя войдет в зацепление с ведущей шестерней, паз на валике привода займет правильное положение.

Основные технические данные узлов и деталей двигателей ВАЗ и УЗАМ приведены в таблице 3.2. Основные размеры деталей двигателя ВАЗ приведены в таблице 3.3, а двигателя УЗАМ в таблице 3.4, а и 3.4, б.

Таблица 3.2. Характеристика деталей и узлов двигателей

| Деталь (узел), параметр | Двигатели | ||

| ВАЗ | УЗАМ | ||

| Блок цилиндров | Из специального низколегированного чугуна | Из алюминиевого сплава | |

| Гильзы цилиндров | Чугунные, отлиты заодно с блоком | Чугунные, вставные, мокрые | |

| Головка цилиндров | Из алюминиевого сплава, с запрессованными направляющими втулками и седлами клапанов | ||

| Поршни | Из алюминиевого сплава, юбка имеет специальный сложный профиль, обеспечивающий оптимальные тепловые зазоры. Отверстие под палец смешено от оси поршня | ||

| Шатуны | Стальные кованые стержни двутаврового сечения | ||

| Коленчатый вал | Чугунный, литой, 5-опорный. Осевой люфт ограничивается двумя полукольцами на пятой (задней) опоре | Стальной, кованый, 5-опорный. Осевой люфт ограничивается двумя полукольцами на третьей (средней) опоре | |

| Вкладыши шатунных и коренных под шинников | Тонкостенные, сталеалюминевые | ||

| Распределительный вал | Чугунный, литой, привод - 2-рядной втулочной цепью с полуавтоматическим натяжением | ||

| Клапаны | Верхние, расположены в одни ряд; впускные - из жаропрочной стали; выпускные - сварные. Стержень и клапан - из различных жаропрочных сталей, с упрочняющей наплавкой рабочей фаски. Седла клапанов - чугунные, литые, Рычаг клапана - стальной, кованый. Пружины клапанов - из высокопрочной проволоки с постоянным шагом | Верхние, расположены под углом 52° относительно друг друга, впускные - из жаропрочной стали; выпускные - из жаропрочной стали с упрочняющей наплавкой рабочей фаски. Седла клапанов чугунные. Втулки клапанов металлокерамические. Коромысла клапанов - чугунные, литые. Пружины клапанов - из высокопрочной пружинной проволоки с постоянным шагом | |

| Фазы газораспределения | впускные клапаны | Открытие 12° до ВМТ, закрытие 40° после НМТ | Открытие 30° до ВМТ, закрытие 72° после НМТ |

| выпускные клапаны | Открытие 42° до НМТ, закрытие 10° после ВМТ | Открытие 72° до НМТ, закрытие 30° после ВМТ | |

| Масляный картер | Стальной, штампованный, с приварными перегородками | Из алюминиевого сплава, оребренный, литой | |

Таблица 3.3. Сопрягаемые размеры основных деталей двигателя ВАЗ

| Охватываемая деталь (вал) | Охватывающая деталь (отверстие) | Предельно-допустимый зазор в эксплуатации, мм | ||

| Обозначение и наименование | Размер, мм | Обозначение и наименование | Размер, мм | |

| 21011-1004015-10, поршень | Ø 78,980-78,930 (юбка) | 2106-1002015, блок цилиндров | Ø 79,000-79,050 (цилиндр) | 0,15 |

| Размерные группы поршней и цилиндров | ||||

| А | Ø 78,940-78,930 | А | Ø 79,000-79,010 | - |

| В | Ø 78,950-78,940 | В | Ø 79,010-79,020 | - |

| С | Ø 78,960-78,950 | С | Ø 79,020-79,030 | - |

| D | Ø 78,970-78,960 | D | Ø 79,030-79,040 | - |

| Е | Ø 78,980-78,970 | Е | Ø 79,040-79,050 | - |

| 2101-1004020, поршневой палец | Ø 21,982-21,970 (наружный) | 21011-1004015-10, поршень | Ø 21,982-21,994 (в бобышке) | - |

| Размерные группы поршневых пальцев и бобышек | ||||

| 1 | Ø 21,974-21,970 (синий) | 1 | Ø 21,982-21,986 | - |

| 2 | Ø 21,978-21,974 (зеленый) | 2 | Ø 21,986-21,990 | - |

| 3 | Ø 21,982-21,978 (красный) | 3 | Ø 21,990-21,994 | - |

| 2101-1004020, поршневой палец | Ø 21,982-21,970 | 2101-1004045, шатун | Ø 21,940-21,960 | - |

| 21011-1001030, кольцо поршневое компрессионное верхнее | 1,490-1,478 (высота) | 2101-1004015-10, поршень | 1,586-1,555 (ширина канавки) | 0,15 |

| 21011-1001025, кольцо поршневое компрессионное нижнее | 1,990-1,978 (высота) | 2101-1004015-10, поршень | 2,015-2,035 (ширина канавки) | 0,15 |

| 21011-1001035, кольцо поршневое маслосъемное | 3,937-3,925 (высота) | 2101-1004015-10, поршень | 3,957-3,977 (ширина канавки) | 0,15 |

| 2103-1005016, коленчатый вал | Ø 50,795-50,775 (коренные шейки) | 2106-1002015, блок цилиндров | Ø 54,507-54,520 (опоры под вкладыши) | - |

| 2101-1005170 (3-й - 2101-1005174), вкладыш коренного подшипника | Ø 1,831-1,824 (толщина вкладыша) | 0,15 | ||

| 2103-1005016, коленчатый вал | Ø 47,814-47,834 (шатунные шейки) | 2101-1004045, шатун в сборе | Ø 51,330-51,346 (большая головка) | - |

| 2101-1004058, вкладыш шатунного подшипника | 1,723-1,730 (толщина вкладыша) | 0,10 | ||

| 2103-1005016, коленчатый вал | 27,975-28,025 (длина задней шейки) | 2101-1005152, крышка заднего коренного подшипника | 23,140-23,200 (длина) | - |

| 2101-1005183 - передняя | 2,310-2,360 (толщина) | 0,35 | ||

| 2106-1005183 - задний, шайбы* упорные подшипника коленчатого вала | ||||

| 2103-1005016, коленчатый вал | Ø 34,992-34,960 (гнездо под подшипник первичного вала коробки передач) | 2101-1701031/6-180502K1УC9, подшипник первичного вала коробки передач передней | Ø 34,991-35,000 (наружный) | - |

| 2106-1006010, распределительный вал | Ø 45,931-45,915 (первая шейка) | 2101-1006033, корпус подшипников распределительного вала | Ø 46,000-46,025 (первый подшипник) | 0,20 |

| 2106-1006010, распределительный вал | Ø 45,631-45,615 (вторая шейка) | 2101-1006033, корпус подшипников распределительного вала | Ø 45,700-45,725 (второй подшипник) | 0,20 |

| 2106-1006010, распределительный вал | Ø 45,331-45,315 (третья шейка) | 2101-1006033, корпус подшипников распределительного вала | Ø 45,400-45,425 (третий подшипник) | 0,20 |

| 2106-1006010, распределительный вал | Ø 45,031-45,015 (четвертая шейка) | 2101-1006033, корпус подшипников распределительного вала | Ø 45,100-45,125 (четвертый подшипник) | 0,20 |

| 2106-1006010, распределительный вал | Ø 43,431-43,415 (пятая шейка) | 2101-1006033, корпус подшипников распределительного вала | Ø 43,500-43,525 (пятый подшипник) | 0,20 |

| 2101-1007010, клапан впускной | Ø 8,000-7,985 (стержень) | 2101-1007032, втулка направляющая впускного клапана | Ø 8,022-8,040 (отверстие) | 0,15 |

| 2101-1007012-01, клапан выпускной | Ø 8,000-7,985 (стержень) | 2101-1007033, втулка направляющая выпускного клапана | Ø 8,029-8,047 (отверстие) | 0,15 |

| Втулки направляющие клапанов | Ø 14,058-14,040 (наружный) | 21011-1003011-10, головка цилиндров | Ø 13,950-13,977 (отверстие) | - |

| 2101-1011229, втулка шестерни привода масляного насоса | Ø 19,037-19,017 (наружный) | 2106-1002015, блок цилиндров | Ø 18,972-18,993 (отверстие) | - |

| 2101-1011228, шестерня привода масляного насоса | Ø 15,985-15,970 (наружный) | 2101-1011229, втулка шестерни привода масляного насоса | 16,016-16,037 (отверстие) | 0,15 |

| 2141-1011040, валик масляного насоса | Ø 12,000-11,988 | 2141-1011020, втулка корпуса масляного насоса | Ø 12,016-12,043 (отверстие во втулке) | 0,15 |

| 2141-1011040, валик масляного насоса | Ø 12,000-11,988 | 2101-1011045, ведущая шестерня масляного насоса | Ø 11,942-11,967 (отверстие) | - |

| 2141-1011025, ось ведомой шестерни масляного насоса | Ø 11,925-11,910 | 2101-1011032, ведомая шестерня масляного насоса | Ø 11,942-11,967 (отверстие) | 0,10 |

| Шестерни масляного насоса | Ø 33,970-33,840 (наружный) | 2141-1011020, корпус масляного насоса | Ø 34,080-34,120 (расточка) | 0,25 |

| Шестерни масляного насоса | 29,989-29,966 (высота) | 2141-1011020, корпус масляного насоса | 29,854-29,906 (глубина расточки) | |

| 2101-1011021, прокладка крышки масляного насоса** | 0,18-0,22 (толщина) | 0,02*** | ||

| 2101-1011235, валик привода масляного насоса | Ø 48,038-48,013 (передняя шейка) | 2101-1011240, втулка подшипника | Ø 48,084-48,104 (передний подшипник) | 0,15 |

| 2101-1011235, валик привода масляного насоса | 21,960-21,940 (задняя шейка) | 2101-1011241-01, втулка подшипника | Ø 22,000-22,020 (задний подшипник) | 0,15 |

| 2101-1011240, втулка подшипника переднего | Ø 51,271-51,230 (наружный) | 2106-1002015, блок цилиндров | Ø 51,120-51,150 (отверстие) | - |

| 2101-1011241-01, втулка подшипника заднего | Ø 25,170-25,130 (наружный) | 2106-1002015, блок цилиндров | Ø 25,036-25,066 (отверстие) | - |

Примечание:

*: При ремонте устанавливаются шайбы, увеличенные по толщине на 0,127 мм (2101-1005183-10 и 2106-1005183-10).

**: При ремонте устанавливается прокладка меньшей толщины или прошлифовывается поверхность корпуса.

***: Предельно допустимое выступание шестерни за плоскость корпуса масляного насоса.

Таблица 3.4, а. Сопрягаемые размеры основных деталей двигателя УЗАМ модели 331

| Охватываемая деталь (вал) | Охватывающая деталь (отверстие) | Предельно-допустимый зазор и отклонение от геометрической формы, мм | ||||

| Обозначение и наименование | Размер, мм | Обозначение и наименование | Размер, мм | |||

| Зазор | Овальность | Конусообразность | ||||

| 331.1004015, поршень | Ø 81,99-0,5 (юбка) | 412-1002020-A1, гильза цилиндра | Ø 82+0,05 (внутренний) | 0,17 | 0,05* | 0,07* |

| Размерные группы поршней и гильз | ||||||

| А | Ø 81,950-81,940 | А | Ø 82,000-82,010 (зеленый) | - | - | - |

| Б | Ø 81,960-81,950 | Б | Ø 82,010-82,020 (желтый) | - | - | - |

| В | Ø 81,970-81,960 | В | Ø 82,020-82,030 (красный) | - | - | - |

| Г | Ø 81,980-81,970 | Г | Ø 82,030-82,040 (синий) | - | - | - |

| Д | Ø 81,990-81,980 | Д | Ø 82,040-82,050 (черный) | - | - | - |

| 412-1002020-А1 (гильза цилиндра) | 100-0,015-0,045 (высота) | 412-1002010-В, блок цилиндров (глубина) | 100,38+0,05 | - | - | - |

| 412-1002024, прокладка гильзы цилиндра | 0,5-0,02 (толщина) | - | - | - | ||

| 331.1004020, поршневой палец | Ø 22-0,0125 (наружный) | 331.1004015, поршень | Ø 22-0,0125 (бобышки) | 0,015 | - | - |

| Размерные группы поршневых пальцев и бобышек | ||||||

| Черный | Ø 22,0000-21,9975 | Черный | Ø 22,0000-21,9975 | - | - | - |

| Красный | Ø 21,9975-21,9950 | Красный | Ø 21,9975-21,9950 | - | - | - |

| Белый | Ø 21,9950-21,9925 | Белый | Ø 21,9950-21,9925 | - | - | - |

| Зеленый | Ø 21,9925-21,9900 | Зеленый | Ø 21,9925-21,9900 | - | - | - |

| Желтый | Ø 21,9900-21,9875 | Желтый | Ø 21,9900-21,9875 | - | - | - |

| 331.1004020, поршневой палец | 22-0,0125 (наружный) | 412-1004045-А, шатун в сборе | Ø 22+0,0070-0,0055 (отверстие во втулке) | 0,03 | - | - |

| Размерные группы поршневых пальцев и шатунов | ||||||

| Черный | Ø 22,0000-21,9975 | Черный | 22,0070-22,0045 | - | - | - |

| Красный | Ø 21,9975-21,9950 | Красный | 22,0045-22,0020 | - | - | - |

| Белый | Ø 21,9950-21,9925 | Белый | 22,0020-21,9995 | - | - | - |

| Зеленый | Ø 21,9925-21,9900 | Зеленый | 21,9995-21,9970 | - | - | - |

| Желтый | Ø 21,9900-21,9875 | Желтый | 21,9970-21,9945 | - | - | - |

| 412-1004030, кольцо поршневое компрессионное верхнее | 2-0,010-0,022 (высота) | 331.1004015, поршень | 2+0,065+0,045 (ширина канавки) | 0,13 | - | - |

| 412-1004025, кольцо поршневое компрессионное нижнее | 2,5-0,010-0,022 (высота) | 331.1004015, поршень | 2,5+0,050+0,030 (ширина канавки) | 0,12 | - | - |

| 412-1004035, кольцо поршневое маслосъемное | 5-0,010-0,022 (высота) | 331.1004015, поршень | 5+0,046+0,026 (ширина канавки) | 0,11 | - | - |

| Поршневые кольца (все три) | - | 412-1002020-А, гильза цилиндра | 0,30-0,45 (зазор в замке у кольца, вставленного в цилиндр Ø 82 мм) | - | - | - |

| 331.1005014, коленчатый вал | Ø 59,960-0,13 (коренные шейки) | 412-1002010-В, блок цилиндров | 63,657+0,018 (опоры под вкладыши) | - | - | - |

| 412-1005170-03, вкладыш коренного подшипника | 1,84+0,010-0,017 (толщина вкладыша) | 0,15 | 0,03** | 0,015** | ||

| 331.1005014, коленчатый вал | Ø 52,012-0,019 (шатунные шейки) | 412-1004045 А, шатун в сборе | 55,702+0,013 (головка шатуна) | 0,15 | 0,03** | 0,015** |

| 412-1004058-03, вкладыш шатунного подшипника | 1,84-0,010-0,017 (толщина вкладыша) | - | - | - | ||

| 331.1005014, коленчатый вал | 32+0,125+0,075 (длина средней шейки) | 412-1005145, крышка среднего подшипника коленчатого вала | 27,5-0,025-0,085 (длина) | - | - | - |

| 412-1005183-01, шайба упорная подшипника коленчатого вала | 2,25-0,04 (толщина) | 0,45 | - | -- | ||

| 331.1005014, коленчатый вал | 28+0,10-0,04 (длина шатунной шейки) | 412-1004045-А, шатун в сборе | 28-0,22-0,30 (ширина головки) | 0,5 | - | - |

| 331.1005014, коленчатый вал | Ø 35-0,012-0,028 (гнездо подшипника первичного вала коробки передач) | 21412-1701031/6-180502К1УС9, подшипник первичного вала коробки передач передний | Ø 35-0,009 (наружный) | - | - | - |

| 412-1007010-01, клапан впускной | Ø 8-0,013-0,027 (стержень) | 412-1007033, втулка направляющая клапана | Ø 8+0,026+0,008 (отверстие) | 0,040***, 0,015**** | - | - |

| 412-1007012-11, клапан выпускной | Ø 8-0,032-0,047 (стержень) | 412-1007033, втулка направляющая клапана | Ø 8+0,026+0,008 (внутренний) | 0,040***, 0,015**** | - | - |

| 412-1007033, втулка направляющая клапана | Ø 15-0,034+0,022 (наружный) | 331.1003012, головка цилиндров | Ø 15-0,003-0,030 (отверстие) | - | - | - |

| 412-1006015, распределительный вал | Ø 46-0,025-0,050 (передняя шейка) | 331.1003012, головка цилиндров | Ø 46+0,039 (отверстие под переднюю шейку) | 0,11 | - | - |

| 412-1006015, распределительный вал | Ø 45-0,025-0,050 (средняя шейка) | 331.1003012, головка цилиндров | Ø 45+0,039 (отверстие под среднюю шейку) | 0,11 | - | - |

| 412-1006015, распределительный вал | Ø 44-0,025-0,050 (задняя шейка) | 331.1003012, головка цилиндров | Ø 44+0,039 (отверстие под заднюю шейку) | 0,11 | - | - |

| 412-1007100, 412-1007104, оси коромысел соответственно впускных и выпускных клапанов | Ø 16-0,030-0,055 (наружный) | 412-1007146, коромысло клапана | Ø 16+0,019 (отверстие) | 0,10 | - | - |

| 412-1011025-10, ось ведомой шестерни масляного насоса | Ø 13-0,064-0,082 (посадочный диаметр) | 412-1011032, шестерня ведомая масляного насоса | Ø 13-0,022-0,048 (отверстие) | 0,10 | - | - |

| 412-1011042, валик масляного насоса | Ø 13-0,012 | 412-1002060-20, крышка распределительных звездочек нижняя | Ø 13+0,040+0,016 (отверстие) | 0,1 | - | - |

| 412-1011042, валик масляного насоса | Ø 13-0,012 | 412 1011045, шестерня ведущая масляного насоса | Ø 13-0,022-0,048 (отверстие) | - | - | - |

| 412-1011045, шестерня ведущая масляного насоса | 30-0,04-0,07 (высота шестерни) | 412-1002060-20, крышка распределительных звездочек нижняя | 29,88+0,02 (глубина расточки) | - | - | - |

| 331.1011065, прокладка крышки | 0,2±0,02 (толщина) | - | - | - | ||

| 412-1011032, шестерня ведомая масляного насоса | Ø 32,4-0,025-0,075 (наружный) | 412-1002060-20, крышка распределительных звездочек нижняя | Ø 32-0,125+0,075 (расточка) | 0,25 | - | - |

Примечание:

*: Для гильзы.

**: Для шейки нала.

***: Предельный износ отверстия.

****: Предельный износ стержня.

Таблица 3.4, б. Сопрягаемые размеры основных деталей двигателя УЗАМ модели 3317 и 3313

| Охватываемая деталь (вал) | Охватывающая деталь (отверстие) | Предельно-допустимый зазор и отклонение от геометрической формы, мм | ||||

| Наименование | Размер, мм | Наименование | Размер, мм | |||

| Зазор | Овальность | Конусообразность | ||||

| Поршень | Ø 85,00-0,01-0,06 (юбка) | Гильза цилиндра | Ø 85+0,05 (внутренний) | - | - | - |

| Размерные группы поршней и гильз | ||||||

| А | Ø 84,950-84,940 | А | Ø 85,000-85,010 (зеленый) | - | 0,05 (для гильзы)* | 0,07 (для гильзы)* |

| Б | Ø 84,960-84,950 | Б | Ø 85,010-85,020 (желтый) | - | 0,05 (для гильзы)* | 0,07 (для гильзы)* |

| В | Ø 84,970-84,960 | В | Ø 85,020-85,030 (красный) | - | 0,05 (для гильзы)* | 0,07 (для гильзы)* |

| Г | Ø 84,980-84,970 | Г | Ø 85,030-85,040 (синий) | - | 0,05 (для гильзы)* | 0,07 (для гильзы)* |

| Д | Ø 84,990-84,980 | Д | Ø 85,040-85,050 (черный) | - | 0,05 (для гильзы)* | 0,07 (для гильзы)* |

| Гильза цилиндра | 100-0,015-0,045 (высота) | Блок цилиндров (глубина) | 99,91+0,05 | - | - | - |

| Поршневой палец | Ø 22-0,0125 (наружный) | Поршень | Ø 22-0,0125 (бобышки) | - | - | - |

| Размерные группы поршневых пальцев и бобышек | ||||||

| Черный | Ø 22,0000-21,9975 | Черный | Ø 22,0000-21,9975 | - | - | - |

| Красный | Ø 21,9975-21,9950 | Красный | Ø 21,9975-21,9950 | - | - | - |

| Белый | Ø 21,9950-21,9925 | Белый | Ø 21,9950-21,9925 | - | - | - |

| Зеленый | Ø 21,9925-21,9900 | Зеленый | Ø 21,9925-21,9900 | - | - | - |

| Желтый | Ø 21,9900-21,9875 | Желтый | Ø 21,9900-21,9875 | - | - | - |

| Поршневой палец | 22-0,0125 (наружный) | Шатун в сборе | Ø 22+0,0070-0,0055 (отверстие во втулке) | - | - | - |

| Размерные группы поршневых пальцев и шатунов | ||||||

| Черный | Ø 22,0000-21,9975 | Черный | 22,0070- 22,0045 | - | - | - |

| Красный | Ø 21,9975-21,9950 | Красный | 22,0045-22,0020 | - | - | - |

| Белый | Ø 21,9950-21,9925 | Белый | 22,0020 -21,9995 | - | - | - |

| Зеленый | Ø 21,9925-21,9900 | Зеленый | 21,9995-21,9970 | - | - | - |

| Желтый | Ø 21,9900-21,9875 | Желтый | 21,9970-21,9945 | - | - | - |

| Кольцо поршневое компрессионное верхнее | 1,5-0,010-0,022 (высота) | Поршень | 1,5+0,05+0,0, (ширина канавки) | 0,13 | - | - |

| Кольцо поршневое компрессионное нижнее | 2,0-0,010-0,025 (высота) | Поршень | 2,0+0,04+0,02 (ширина канавки) | 0,12 | - | - |

| Кольцо поршневое маслосъемное | 3,0-0,010-0,025 (высота) | Поршень | 3,0+0,03+0,01 (ширина канавки) | 0,11 | - | - |

| Поршневые кольца (все три) | - | Гильза цилиндра | 0,25-0,45 (зазор в замке у кольца, вставленного в цилиндр Ø 82 мм) | - | - | - |

| Коленчатый вал | Ø 59,960-0,13 (коренные шейки) | Блок цилиндров | 63,657+0,018 (опоры под вкладыши) | - | - | - |

| Вкладыш коренного подшипника | 1,84+0,010-0,017 (толщина вкладыша) | 0,15 | 0,03** | 0,015** | ||

| Коленчатый вал | Ø 52,012-0,019 (шатунные шейки) | Шатун в сборе | 55,702+0,013 (головка шатуна) | 0,15 | 0,03** | 0,015** |

| Вкладыш шатунного подшипника | 1,84-0,010-0,017 (толщина вкладыша) | - | - | - | ||

| Коленчатый вал | 32+0,125+0,075 (длина средней шейки) | Крышка среднего подшипника коленчатого вала | 27,5-0,025-0,085 (длина) | - | - | - |

| Шайба упорная подшипника коленчатого вала | 2,25-0,04 (толщина) | 0,45 | - | -- | ||

| Коленчатый вал | 28+0,10-0,04 (длина шатунной шейки) | Шатун в сборе | 28-0,22-0,30 (ширина головки) | 0,5 | - | - |

| Коленчатый вал | Ø 30+0,023+0,008 (диаметр шейки под ведущую звездочку привода газораспределения) | Звездочка ведущая привода газораспределения | Ø 30+0,023 (диаметр посадочного отверстия) | - | - | - |

| Коленчатый вал | Ø 29,5–0,014 (диаметр шейки под шкив коленчатого вала и шестерню привода масляного насоса) | Ступица шкива коленчатого вала | Ø 29,5+0,050+0,020 (диаметр посадочного отверстия) | - | - | - |

| Коленчатый вал | Ø 29,5–0,014 (диаметр шейки под шкив коленчатого вала и шестерню привода масляного насоса) | Шестерня ведущая привода масляного насоса | Ø 29,5–0,023 (диаметр посадочного отверстия) | - | - | - |

| Коленчатый вал | Ø 45–0,010–0,027 (диаметр бурта под посадку маховика) | Маховик в сборе | Ø 45+0,027 (диаметр посадочного отверстия) | - | - | - |

| Коленчатый вал | Ø 35-0,012-0,028 (гнездо подшипника первичного вала коробки передач) | Подшипник первичного вала коробки передач передний | Ø 35-0,009 (наружный) | - | - | - |

| Втулка звездочки натяжного устройства | Ø 23,425+0,045 (наружный) | Звездочка натяжного устройства | Ø 23,27+0,045 (отверстие) | - | - | - |

| Ось звездочки натяжного устройства | Ø 22–0,014 (наружный) | Рычаг натяжного устройства | Ø 22–0,030–0,062 (отверстие) | - | - | - |

| Ø 22–0,014 (наружный) | Звездочка натяжного устройства | Ø 22+0,08+0,04 (отверстие) | - | - | - | |

| Клапан впускной | Ø 8-0,013-0,027 (стержень) | Втулка направляющая клапана | Ø 8+0,026+0,008 (отверстие) | 0,040***, 0,015**** | - | - |

| Клапан выпускной | Ø 8-0,032-0,047 (стержень) | Втулка направляющая клапана | Ø 8+0,026+0,008 (внутренний) | 0,040***, 0,015**** | - | - |

| Втулка направляющая клапана | Ø 15-0,034+0,022 (наружный) | Головка цилиндров | Ø 15-0,003-0,030 (отверстие) | - | - | - |

| Седло вставное выпускного клапана | Ø 37+0,12+0,10 (наружный) | Головка цилиндров | Ø 37+0,027 (отверстие) | - | - | - |

| Седло вставное впускного клапана | Ø 41+0,12+0,10 (наружный) | Головка цилиндров | Ø 41+0,027 (отверстие) | - | - | - |

| Седло***** вставное впускного клапана | Ø 42,5+0,12–0,10 (наружный) | Головка цилиндров | Ø 42,5+0,027 (отверстие) | - | - | - |

| Оси коромысел впускных и выпускных клапанов | Ø 16–0,030–0,055 (наружный) | Головка цилиндров | Ø 16+0,019 (отверстие) | - | - | - |

| Распределительный вал | Ø 46-0,025-0,050 (передняя шейка) | Головка цилиндров | Ø 46+0,039 (отверстие под переднюю шейку) | 0,11 | - | - |

| Распределительный вал | Ø 45-0,025-0,050 (средняя шейка) | Головка цилиндров | Ø 45+0,039 (отверстие под среднюю шейку) | 0,11 | - | - |

| Распределительный вал | Ø 44-0,025-0,050 (задняя шейка) | Головка цилиндров | Ø 44+0,039 (отверстие под заднюю шейку) | 0,11 | - | - |

| Оси коромысел соответственно впускных и выпускных клапанов | Ø 16-0,030-0,055 (наружный) | Коромысло клапана | Ø 16+0,019 (отверстие) | 0,10 | - | - |

| Ось ведомой шестерни масляного насоса | Ø 13-0,064-0,082 (посадочный диаметр) | Шестерня ведомая масляного насоса | Ø 13-0,022-0,048 (отверстие) | 0,10 | - | - |

| Валик масляного насоса | Ø 13-0,012 | Крышка распределительных звездочек нижняя | Ø 13+0,040+0,016 (отверстие) | 0,1 | - | - |

| Валик масляного насоса | Ø 13-0,012 | Шестерня ведущая масляного насоса | Ø 13-0,022-0,048 (отверстие) | - | - | - |

| Шестерня ведущая масляного насоса | 30-0,04-0,07 (высота шестерни) | Крышка распределительных звездочек нижняя | 29,88+0,02 (глубина расточки) | - | - | - |

| Прокладка крышки | 0,2±0,02 (толщина) | - | - | - | ||

| Шестерня ведомая масляного насоса | Ø 32,4-0,025-0,075 (наружный) | Крышка распределительных звездочек нижняя | Ø 32-0,125+0,075 (расточка) | 0,25 | - | - |

Примечание:

*: Гильза замеряется в двух перпендикулярных направлениях на расстоянии 10, 50, 100 и 125 мм от верхнего торца. Замер производится с помощью индикаторного пассиметра с ценой деления не более 0,01 мм.

**: Для шейки вала.

***: Предельный износ отверстия.

****: Предельный износ стержня.

*****: Устанавливается на модель 3317.

Ремонт цилиндро-поршневой группы

Качественные показатели работы двигателя (мощность, расход масла на угар и т. д.) в решающей степени определяются состоянием цилиндро-поршневой группы. В первую очередь следует обращать внимание на состояние поршневых колец. Их замену чаще всего приходится производить после 60-80 тыс. км пробега автомобиля. При замене поршневых колец целесообразно одновременно производить замену поршней, так как канавки в головке поршня под кольца в процессе работы изнашиваются и замена только одних колец может не дать желаемого результата.

Для продления срока службы коленчатого вала следует при замене поршней и поршневых колец одновременно заменить вкладыши коренных и шатунных подшипников независимо от их состояния. Кроме того, для предотвращения возникновения течей масла через уплотнения коленчатого вала целесообразно при каждом снятии коленчатого вала или держателей манжет производить замену уплотняющих манжет коленчатого вала (сальников). Своевременное проведение указанных работ может продлить ресурс двигателя до 200 тыс. км пробега и более.

Ремонт узлов и деталей цилиндро-поршневой группы двигателя ВАЗ

Основные размеры деталей и их предельно допустимые износы указаны в таблице 3.3.

Ремонт блока цилиндров:

После разборки двигателя следует проверить, не превышает ли зазор между цилиндром и поршнем 0,15 мм. Зазор определяется промером цилиндров и поршней. Диаметр поршня измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 52,4 мм от днища поршня.

Цилиндры блока по диаметру разбиты через 0,01 мм на пять классов: А, В, С, D, Е. Класс цилиндров помечен на нижней плоскости блока. На этой же плоскости, а также на крышках коренных подшипников клеймится условный номер блока цилиндров, который указывает на принадлежность крышек подшипников к данному блоку.

Если максимальный зазор больше 0,15 мм, необходимо расточить и отхонинговать цилиндры под ремонтный диаметр поршней (увеличенный на 0,2; 0,4; 0,6 мм) с учетом монтажного зазора 0,05-0,07 мм между поршнем и цилиндром.

Проверить состояние плоскости разъема блока цилиндров с головкой цилиндров надо с помощью линейки и набора щупов. Линейка устанавливается по диагоналям плоскости и в середине в продольном и поперечном направлениях. Если неплоскостность превышает 0,1 мм, блок цилиндров заменить.

Подбор поршней по цилиндрам:

Поршень и соответствующий ему цилиндр обычно относятся к одному классу так же, как и поршневой палец с поршнем - к одной категории. По наружному диаметру поршни разбиты на пять классов (А, В, С, D, Е), а по диаметру отверстия под поршневой палец - на три категории через 0,004 мм. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня.

В запасные части поставляются поршни классов А, С, Е. Этих классов достаточно для подбора поршня к любому цилиндру, так как поршни и цилиндры разбиты на массы с некоторым перекрытием размеров.

Главное при подборе поршня - обеспечить необходимый монтажный зазор между поршнем и цилиндром, который определяется промером цилиндра и поршня (см. таблицу 3.3).

Ремонт группы поршень-палец-шатун:

Чтобы разобрать снятые с двигатели поршень и шатун, необходимо выпрессовать поршневой палец. Снимать палец лучше всего на прессе с помощью оправки А.60308 и опоры с цилиндрической выемкой, в которую устанавливается поршень. Перед выпрессовкой пальца снять поршневые кольца.

Если снятые детали мало изношены и не повреждены, они могут быть снова использованы. Поэтому при разборке пометить их, чтобы в дальнейшем собрать группу с теми же деталями.

Палец запрессован в верхнюю головку шатуна с натягом и свободно вращается в бобышках поршня. По наружному диаметру пальцы разбиты на три категории. Категория указывается цветной меткой на торце пальца (см. таблицу 3.3).