Зміст

Інструкція з експлуатації

- Установка номерних знаків

- Ідентифікаційні дані автомобіля

- Габаритні розміри

- Технічні характеристики автомобілів

- Органи керування та контрольно-вимірювальні прилади

- Щоденний огляд та перевірка технічного стану автомобіля

- Пуск двигуна

- Зупинка двигуна

- Тепловий режим двигуна

- Рух автомобіля

- Експлуатація нового автомобіля

- Експлуатація обкатаного автомобіля

- Буксирування

- Інструмент та приладдя

- Догляд за автомобілем

Технічне обслуговування автомобіля

- Технічне обслуговування

- Регламент технічного обслуговування

- Процедури технічного обслуговування

- Специфікація

Двигун і його системи

Трансмісія

Ходова частина

- Передня підвіска

- Задня підвіска

- Амортизаторні стійки та амортизатори

- Маточини

- Шини та колеса

- Особливості задньої підвіски автомобіля з кузовом пікап - моделі 2 a

Кермове керування

- Загальні відомості

- Перевірка технічного стану кермового керування на автомобілі

- Зняття та встановлення кермового керування

- Перевірка технічного стану кермової колонкиі карданного валу керма до розбірки

- Розбірка, перевірка технічного стану деталейі збирання кермового механізму

- Розбірка, перевірка технічного стану деталейі збирання шарнірів кермових тяг

- Розбірка, перевірка технічного стану деталей

- Розбірка, перевірка технічного стану деталей та збирання кермової колонки

Гальма

- Загальні відомості

- Визначення технічного стану гальм

- Ремонт гальм

- Головний циліндр

- Вакуумний підсилювач гальм

- Передні гальма

- Задні гальма

- Регулятор тиску

- Сигнальний пристрій

- Стаянкове гальмо

- Регулювання положення гальмівної педалі

- Прокачування гальмівної системи

Кузов і система опалення

- Загальні відомості

- Склопідйомники та опускні стекла

- Замки та приводи замків бічних дверей

- Замок капота і його привід

- Замок дверей задка

- Панелі оббивок, килими та шумоізоляція

- Сидіння

- Дзеркала, протисонячні козирки та поручні

- Панель приладів

- Опалювач

- Нерухоме скло та ущільнювачі

- Відновлювальні кузовні роботи

Електрообладнання та електросхеми

- Загальні відомості

- Монтажний блок реле та запобіжників

- Акумуляторна батарея

- Генератор (двигуни ВАЗ та УЗАМ)

- Стартер (двигуни ВАЗ та УЗАМ)

- Система запалювання (двигуни ВАЗ та УЗАМ)

- Система керування економайзером примусового холостого ходу (ЕПГГ)

- Вимикач запалювання

- Подкермовий перемикач

- Уніфіковані кнопкові вимикачі, прикурювач

- Освітлення та світова сигналізація

- Звукова сигналізація

- Склоочисник

- Контрольно-вимірювальні прилади та датчики

- Електродвигун вентилятора системи охолодження

- Електродвигун обігрівача та його перемикач

- Електрообігрівальне скло дверей задка

- Радіообладнання

- Особливості моторного електрообладнання, встановлюваного на автомобілі з двигунами Рено F3R

Запчастини-аналоги

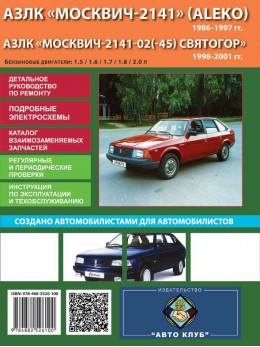

Двигуни Рено F3R Москвич 2141 з 1986 по 2001 рік

Зазвичай користувачі нашого сайту знаходять цю сторінку за такими запитами:

не заводиться Москвич 2141, двигун Москвич 2141, ремонт Москвич 2141, ремонт двигуна Москвич 2141, характеристики Москвич 2141, регулювання клапанів Москвич 2141, система впуску Москвич 2141, система випуску Москвич 2141, система живлення Москвич 2141, не заводиться, ремонт Москвич Святогір, ремонт двигуна Москвич Святогір, характеристики Москвич Святогір, регулювання клапанів Москвич Святогір, система впуску Москвич Святогір, система випуску Москвич Святогір, система живлення Москвич Святогір

Двигуни Рено F3R

Загальні відомості

Рено F3R - це дволітровий восьмиклапанний бензиновий двигун із системою розподіленого упорскування, що володіє хорошими потужно-тяговими характеристиками. Максимальні значення потужності тягових характеристик досягаються при значних оборотах. Двигун F3R високооборотний, створений шляхом конвертації дизельного двигуна в бензиновий. Належить цей агрегат до одного з найвдаліших двигунів в автомобільній історії.

Ресурс двигуна F3R до капітального ремонту до 500 000 км. пробігу.

Примітка:

Відлік циліндрів двигуна F3R ведеться від маховика.

Зняття та встановлення двигуна

1. Зняти з автомобіля коробку зі зчепленням, попередньо встановивши дерев'яний брусок між стабілізатором поперечної стійкості та піддоном картера двигуна.

2. За допомогою спеціального пристрою зняти масляний фільтр і від'єднати приймальну трубу від випускного колектора.

3. Від'єднати паливні шланги та трос дросельної заслінки (див. нижче «Система живлення»).

4. Зняти моторний джгут дротів.

5. Відвернути з обох боків двигуна по два болти кріплення кронштейнів передніх опор до подушок, закріпити троси вантажопідйомного пристрою за передній і задній рами головки блоку і вивести вгору двигун з моторного відсіку, стежачи за цілісністю проводів, тросів і шлангів, що залишилися.

6. Від'єднайте, відвернувши три гайки, та зніміть правий кронштейн блоку циліндрів, а також кронштейн кріплення вихлопного колектора до блоку циліндрів.

7. Витягти силовий агрегат із моторного відсіку.

Встановлюється силовий агрегат на автомобіль у послідовності, зворотній зняттю.

Розбирання та складання двигуна

Розбір двигуна необхідно проводити в наступному порядку:

1. Зняти корпус дросельної заслінки, попередньо відкрутивши чотири гвинти кріплення корпусу до впускного трубопроводу.

2. Зняти впускний та випускний колектори з прокладками.

3. Зняти ремені приводу допоміжних агрегатів та газорозподільного механізму (див. нижче «Газорозподільний механізм»).

4. Відвернути десять болтів кріплення головки до блоку циліндрів і зняти головку блоку.

5. Зняти олійний картер двигуна.

6. Зняти пластиковий масловідбивальний щиток.

7. Відкрутивши два болти, зняти масляний насос з маслоприймачем.

Примітка:

Всі вищезазначені операції за необхідності можуть бути виконані на автомобілі, у разі необхідності відкриття двигуна без зняття з автомобіля.

8. На встановленому на стенді двигуні необхідно:

- зняти лівий опорний кронштейн та кронштейн кріплення джгута проводів з блоку, відвернувши три гайки кріплення (див. рис. 3.41);

Малюнок 3.41. Знімання опорного кронштейна

- використовуючи спеціальний ключ TORX Т-50, відвернути болт кріплення пластмасового патрубка підведення охолоджуючої рідини до блоку циліндрів та зняти патрубок, звернувши увагу на цілісність гумового кільця (див. малюнки 3.42 та 3.43);

Малюнок 3.42. Відвертання болта кріплення пластмасового патрубка

Малюнок 3.43. Зняття гумового кільця із патрубка системи охолодження

- зняти натяжний кронштейн генератора та кріплення моторного джгута, відвернувши два болти кріплення (див. малюнок 3.44);

Малюнок 3.44. Знімання натяжного кронштейна генератора

- зняти кронштейн зубчастого ролика приводу газорозподільного ременя, відвернувши чотири болти кріплення (див. рис. 3.45);

Малюнок 3.45. Знімання кронштейна зубчастого ролика приводу газорозподільного ременя

- відвернути вісім болтів кріплення передньої кришки блоку циліндрів і зняти кришку, підчепивши її викруткою за припливи (див. малюнок 3.46);

Малюнок 3.46. Відвертання болтів кріплення передньої кришки блоку циліндрів

- очистити поверхні блоку та кришки в місці з'єднання від герметика;

- зняти з кришки заспокійник ланцюга приводу масляного насоса (див. рис. 3.47);

Малюнок 3.47. Зняття заспокоювача ланцюга приводу масляного насоса

- зняти ланцюг із зірочки колінчастого валу (див. малюнок 3.48);

Малюнок 3.48. Зняття ланцюга із зірочки колінчастого валу

- вибити з паза носка колінчастого валу сегментну шпонку і зняти зірочку з колінчастого валу (див. малюнок 3.49);

Малюнок 3.49. Вибивання шпонки з паза носка колінчастого валу

- встановити колінчастий вал у положення, при якому поршень 1-го циліндра перебуватиме в нижньому положенні і відвернути два болта кріплення кришки нижньої головки шатуна (див. малюнок 3.50);

Малюнок 3.50. Відвертання болтів кріплення кришки нижньої головки шатуна

- акуратно, з використанням спеціальних кліщів-пасатижів, зняти кришку нижньої головки шатуна (див. малюнок 3.51);

Малюнок 3.51. Зніміть кришку нижньої головки шатуна

- відвести нижню головку шатуна від шийки колінчастого валу, зняти верхню шатунну вкладку і просунувши дерев'яною оправкою поршень з шатуном вгору, витягти їх з циліндра.

Примітка:

- Використання молотка для зсуву кришки неприпустимо, тому що може пошкодити штифти в нижній головці шатуна.

- Аналогічним способом витягти поршні з шатунами з інших циліндрів. При цьому необхідно нанести спеціальні мітки на поршні та сполучені поверхні шатуна та нижньої кришки, що відповідають номеру циліндра.

9. У разі необхідності демонтажу колінчастого валу необхідно виконати таке:

- відвернути болти кріплення кришок корінних підшипників колінчастого валу.

Примітка:

Праворуч на кришках нанесені номери і перевертати кришки неприпустимо;

- вставити два борідки в отвори кришок і похитуванням вздовж осі колінчастого валу зняти кришки 2-го, 3-го, 4-го та 5-го корінних підшипників;

- для знімання кришки 1-го корінного підшипника використовувати спеціальну завзяту металеву пластину товщиною не менше 5 мм та двома отворами діаметром 8 мм при міжцентровій відстані 45 мм. Повертаючи рівномірно болти М7 через отвори в пластині в кришку 1-го корінного підшипника (див. рис. 3.52), зняти кришку;

Малюнок 3.52. Використання спеціального знімача для зняття кришки 1-го корінного підшипника

- зняти задню манжету колінчастого валу (див. малюнок 3.53);

Малюнок 3.53. Зняття задньої манжети колінчастого валу

- витягти два півкільця завзятого підшипника, встановлених у проточках на бічних поверхнях ліжка блоку 2-го циліндра, для чого попередньо повернути їх викруткою навколо шийки колінчастого валу (див. малюнок 3.54);

Малюнок 3.54. Вилучення двох напівкілець завзятого підшипника

- витягти колінчастий вал із блоку (див. малюнок 3.55).

Малюнок 3.55. Зняття колінчастого валу

Складання двигуна здійснювати в послідовності, зворотному розбиранні, звернувши увагу на наступне:

Увага:

Усі ущільнення повинні підлягати обов'язковій заміні при повному розбиранні двигуна або конкретного вузла. До них відносяться: - прокладка клапанної кришки; прокладання головки блоку циліндрів; сальник розподільчого валу з боку приводу газорозподільного механізму; сальник розподільчого валу з боку маховика; сальник колінчастого валу з боку приводу газорозподільного механізму; сальник колінчастого валу з боку маховика; прокладання насоса охолоджувальної рідини - прокладання масляного картера; ущільнення водорозподільника, термостата та температурних датчиків; ущільнення масловідділювача та системи мастила; ущільнення паливної рампи та форсунок; ущільнення передньої кришки двигуна провадиться з використанням силіконового герметика 7701421080; ущільнення кришки корінного підшипника колінчастого валу 1-го циліндра проводиться з використанням силіконового герметика 7701421080 та затверджувача 7701404452 CAF4/60THIXO.

Примітка:

Ущільнення рампи форсунок допускається використовувати повторно, але при установці рампи ущільнювальні шайби необхідно перевернути.

Перед встановленням поршневі пальці, поршні, вкладиші шатунних та корінних підшипників, півкільця завзятого підшипника, а також циліндри змастити моторним маслом.

Увага:

Вкладиші корінних та шатунних підшипників не мають замків для фіксації. У зв'язку з цим необхідно розташовувати їх строго посередині ліжок, не допускаючи переміщення під час монтажу. Верхні вкладиші корінних підшипників мають отвори та кільцеві проточки для мастила, а нижні, що встановлюються у кришках, не мають.

Півкільця завзятого підшипника встановлювати в проточки блоку таким чином, щоб антифрикційний шар був звернений до колінчастого валу.

Кришку 1-го корінного підшипника встановити на герметик.

При монтажі поршня в циліндр звернути увагу на те, що нанесений на днище знак V повинен бути орієнтований у бік маховика (див. малюнок 3.56).

Малюнок 3.56. Знак V нанесений на днище поршня

При складанні шатуна з поршнем направляючі штифти кришки шатуна розташувати з протилежного боку знака V поршня.

Перед встановленням передньої кришки блоку циліндрів нанести на привалочну площину шар герметика.

Особливості ремонту та відновлення вузлів та деталей двигуна

У процесі проведення ремонтних робіт можуть використовуватися багато інструментів, спеціальних пристроїв, методів контролю та відновлення, описаних в аналогічних розділах для двигунів ВАЗ та УЗАМ.

Більшість деталей двигуна Рено F3R виготовлені з високою точністю, що вимагає при підборі деталей високоточного вимірювального інструменту, а також наявності повного комплекту деталей всіх типорозмірів.

У зв'язку з великим загальним ресурсом двигуна фірмою Рено не передбачено застосування деталей ремонтного розміру для відновлення основних елементів його конструкції (розточення блоку циліндрів, перешліфування шийок розподільчого валу та ін.). Працездатність двигуна можна відновити лише підбором деталей номінального розміру в межах допусків та наявних груп та класів, за наявності необхідного комплекту запасних частин.

Блок циліндрів

Блок циліндрів виготовлений із чавуну з виточеними у ньому циліндрами, без каналів для води між ними. Є три класи для внутрішнього діаметра циліндра. Вони позначені на блоці циліндрів свердлінням діаметром 5 мм на стороні, що протилежна колекторам (див. малюнок 3.57). Відстань від верху блоку циліндрів до центру отворів визначає клас:

- Клас А (18 мм).

- Клас В (24 мм).

- Клас С (30 мм).

Малюнок 3.57. Маркування блоку циліндрів за класами внутрішнього діаметра двигуна

Для повного очищення блоку необхідно витягти запобіжні заглушки, попередньо просвердливши в них отвір самонарізного гвинта.

Видалити всі сліди старих прокладок. Промити всі канали миючими розчинами, а потім продути стисненим повітрям.

Перевірити блок на наявність тріщин, сколів та корозії.

Виміряти нутроміром фактичний розмір циліндрів нижче пояска зносу (див. рис. 3.58). Перевірити, чи не перевищує зазор між циліндром і поршнем заданої величини. Початковий зазор між циліндром та поршнем становить 0,035-0,065 мм.

Малюнок 3.58. Вимірювання циліндрів двигуна нутроміром

Зважаючи на відсутність поршнів ремонтного розміру при сильному зносі отворів циліндрів рекомендується замінити блок циліндрів.

Шатунно-поршнева група

Поршні виготовлені з фосфатованого алюмінієвого сплаву з інтегрованою камерою згоряння типу Герон (Heron).

Існує три класи діаметрів поршня, що маркуються буквою або цифрою на верхній частині поршня (див. таблицю 3.11). Правила встановлення: стрілка спрямована до маховика двигуна.

Таблиця 3.11. Класифікація поршнів двигуна F3R

| Клас | Діаметр, мм | Маркування | |

| У днища поршня | 51 мм від днища поршня | ||

| Клас 1 | 82,70+82,71 | 82,665+82,675 | А чи 1 |

| Клас 2 | 82,71+82,72 | 82,675+82,685 | В або 2 |

| Клас 3 | 82,72+82,73 | 82,685+82,695 | З або 3 |

Для зняття поршневого пальця з поршня необхідно зняти стопорні кільця з обох боків поршня, попередньо стиснувши їх круглогубцями, а потім незначним зусиллям, оскільки посадка пальця плаваюча через виправлення з м'якого матеріалу видавити поршневий палець (див. рис. 3.58).

Малюнок 3.59. Вилучення поршневого пальця

Перевірити поршні на наявність раковин, тріщин або місцевих припалів і, у разі виявлення цих дефектів, поршні підлягають заміні на нові.

При знятті та встановленні поршневих кілець використовувати спеціальний пристрій (див. малюнок 3.60), звернувши особливу увагу на розташування компресійних кілець: верхнє - внутрішня канавка спрямована вгору, нижнє - зовнішня канавка спрямована вниз щодо положення поршня (див. малюнок 3.61). Ширина канавки під верхнє компресійне кільце - 1,5 мм, під нижнє компресійне - 1,75 мм, під маслознімне - 3 мм. Розлучення замків поршневих кілець 120° (див. рис. 3.62).

Малюнок 3.60. Пристрій для зняття поршневих кілець

Малюнок 3.61. Положення поршневих кілець на поршні

Малюнок 3.62. Розведення замків поршневих кілець

Перед встановленням поршневих кілець необхідно очистити канавки від нагару та прочистити отвори в канавках поршнів під маслознімні кільця. Поршневі кільця завжди потрібно замінювати на нові.

Намітка, що є на поршні, повинна бути звернена у бік маховика.

Шатуни сталеві, ковані, двотаврового перерізу. Відстань між осями – 133 мм. Ремонту зазвичай не підлягають.

Головка блоку циліндрів та клапанний механізм

Зняття головки блоку

Зняття головки циліндрів без зняття двигуна з автомобіля робити в тих випадках, якщо потрібно усунути несправність тільки в головці блоку.

Для зняття головки блоку з двигуна, що знаходиться на автомобілі, необхідно:

1. Злити охолоджувальну рідину із системи охолодження двигуна (див. нижче «Система охолодження»).

2. Від'єднати штекерні роз'єми дротів від форсунок, датчика положення дросельної заслінки, регулятора холостого ходу та датчика порядкового номера циліндра.

3. Зняти наконечники високовольтних дротів зі свічок запалювання.

4. Від'єднати вакуумні трубопроводи від датчика абсолютного тиску та регулятора тиску палива, від'єднати від трубопроводу двигуна паливні шланги, зняти зі штуцерів патрубки систем охолодження та вентиляції картера двигуна.

5. Зняти з впускної труби дросельний вузол (див. нижче «Система живлення»), відвернувши десять гайок кріплення та від'єднати від головки блоку впускний та випускний трубопроводи.

Примітка:

Загальне для впускного та випускного трубопроводів азбесто-металеве прокладання 1 (див. малюнок 3.63) при кожному знятті головки блоку підлягає заміні.

Малюнок 3.63. Впускний та випускний трубопроводи двигуна:

- ущільнювальна прокладка;

- випускний трубопровід;

- впускний трубопровід;

- гайка;

- шайба.

6. Зняти ремінь приводу допоміжних агрегатів, для чого, послабивши гайку 2 (див. малюнок 3.64) кріплення генератора до кронштейна і гайку болта 6 натягувача повністю відвернути контргайку 4 і гайку 5 і максимально присунувши генератор до блоку, зняти ремінь;

Малюнок 3.64. Привід допоміжних агрегатів двигуна:

- кронштейн кріплення генератора;

- болт кріплення генератора до кронштейна;

- генератор;

- контргайка;

- гайка натягувача;

- болт натягувача;

- кронштейн;

- водяний насос;

- шків;

- болт кріплення шківа;

- А місце контролю натягу ременя.

6. Зняти ремінь приводу газорозподільного механізму (див. нижче «Заміна ременя газорозподілу»).

7. Зняти паливну рампу з двигуна (див. нижче «Система живлення»).

8. Відвернути десять болтів кріплення головки блоку і постукуванням молотка через дерев'яний брусок (див. малюнок 3.65) у напрямку підняти і потім зняти головку.

Малюнок 3.65. Зняття головки блоку двигуна:

Примітка:

Прокладання головки блоку може залишитися як на головці, так і на поверхні блоку циліндрів. Її слід видалити. При цьому простежити, щоб настановні втулки (стрілки) (див. малюнок 3.66) залишилися на своїх місцях у блоці циліндрів. При необхідності їх слід осадити на місце легкими ударами молотка.

Малюнок 3.66. Розташування настановних втулок головки блоку двигуна

Розбирання головки блоку

При попередньо знятій клапанній кришці, відвернути два болта кріплення 1-ї кришки підшипника розподільного валу, а потім у кілька прийомів, послідовно послаблюючи тиск пружин клапанів, послабити десять болтів кришок підшипників розподільчого валу (див. малюнок 3.67).

Малюнок 3.67. Знімання кришок підшипників розподільчого валу

Зняти розподільний вал та витягти штовхачі з гнізда (див. малюнок 3.68).

Малюнок 3.68. Вилучення штовхачів клапанів

Розсухарити клапани за допомогою пристосування (Ref. U 43 L) і витягти сухарі, клапанну пружину з тарілкою (див. малюнок 3.69). Зняти ковпачки масловідбивні з направляючих клапанів (див. малюнок 3.70).

Рекомендується зберігати кожен клапан разом з його сухарем, пружиною та тарілкою спільно, попередньо помітивши циліндр установки для подальшого складання.

Малюнок 3.69. Розсухарювання клапанів

Малюнок 3.70. Оливний ковпачок

Примітка:

Для розсухарювання клапана також можна використовувати пристосування, що використовується для двигуна ВАЗ-2108, попередньо вгорнувши болт в отвір кришки підшипника, для фіксації упору розсухарувача, і підклавши під клапан дерев'яний брусок. Потім витягти сухарі, клапанну пружину з тарілкою та масловідбивні ковпачки.

Очищення та перевірка головки блоку

Очистити привалочні поверхні головки блоку та блоку циліндрів від залишків прокладки, використовуючи розчинник та дерев'яну лопатку.

Розібрану головку блоку очистити від нагару в камерах згоряння та з поверхні випускних каналів металевою щіткою, що приводиться у обертання дрилем. Перевірити та за необхідності відновити робочу поверхню фасок сідел клапанів відповідно до розмірів, вказаних на малюнку 3.71. D – діаметр сідла впускного клапана – 41,0 мм, а випускного – 33,6 мм. Кут сідла клапана = 90°. Відновлення здійснювати, як описано вище, для двигуна ВАЗ (див. «Шліфування робочих фасок сідел клапанів»).

Малюнок 3.71. Геометрія робочої фаски сідла клапана двигуна

Перевірити контрольний розмір запресування та геометрію положення втулки клапана (див. рис. 3.72). Діаметр внутрішній втулки 8 мм, зовнішній 13 мм, а ремонтний - 13,25 мм. Глибина запресування визначається розміром А, який дорівнює 43±0,2 мм.

Малюнок 3.72. Контрольний розмір запресування втулки клапана

Потім необхідно перевірити поверхню головки блоку відсутність короблення за допомогою набору щупів 3 (див. малюнок 3.73) і металевої лінійки 2, залагодженої по діагоналях поверхні головки 1. У зазор між цією поверхнею і лінійкою повинен проходити щуп товщиною не більше 0,05 мм. У разі перевищення цієї величини голівку блоку необхідно замінити, оскільки перешліфування привалкової площини не рекомендується.

Малюнок 3.73. Перевірка поверхні поверхні головки блоку двигуна

Клапани

Клапани розташовані в голівці паралельно один до одного, вертикально. Впускні клапани монометалічні, а випускні біметалічні. Діаметр головки впускного клапана 40 мм, а випускного – 32,5 мм. Пружини однакові для впускних та випускних клапанів.

Використовуючи пристрій (див. малюнок 3.74) перевірити геометрію клапана та його фаски, і при необхідності відновити. При перевірці биття клапан укладається на призму 2, закріплену на плиті 1 так, щоб торець його упирався в кульку 4, завальцований у стійку 5. Потім два індикатори 6 і 7, закріплені в тримачах 3, підводяться наконечниками до фаски клапана та його стрижня. При провертанні клапана один індикатор покаже биття робочої фаски, а інший биття стрижня. Допустиме биття фаски та стрижня не більше 0,02 мм.

Малюнок 3.74. Пристрій для перевірки биття робочої фаски та стрижня клапана:

- плита;

- призма;

- власник;

- кулька;

- стійка;

- індикатори;

- індикатори.

Шліфування робочої фаски клапана провадиться, коли на її поверхні є сліди прогару, раковини та інші пошкодження. При шліфуванні стежити, щоб фаска не виходила на вістря і залишався циліндричний поясок не менше 0,5 мм. У разі виявлення на фасці тріщин або жолоблення самої головки - клапан замінити.

Після шліфування або заміни клапанів на нові рекомендується провести притирання фасок клапана до сідла головки блоку. Для цього нанести трохи пасти притирання на сідло, вставити клапан у відповідний циліндр і за допомогою присоски на валику обертати головку клапана на 180° в обох напрямках з незначним натиском. Притирати необхідно до тих пір, поки не утворюється безперервне кільце світло-сірого кольору на сідлі та на клапані. Потім змити пасту притирки.

Правильне положення клапана на сідлі камери згоряння показано малюнку 3.71 (розмір Х). При цьому ширина робочої поверхні сідла X становить 1,7±0,2 мм.

Пружини

Перевірити пружини на наявність тріщин та пружність. Пружини виготовлені із дроту діаметром 4,2±0,03 мм. Внутрішній діаметр пружин 21,6±0,02 мм, а висота – 47,66 мм.

Значення зусилля стиснення пружини при висоті 40,25 мм становить 310 Н, а при висоті 29,95 мм - 760 Н. Слід мати на увазі, що зусилля створюване пружиною, зменшується, якщо фаска клапана і фаска сідла були піддані шліфування, так як при цьому збільшується зусилля притискання клапана до сідла. Тому при складанні деталей клапанного механізму під опорні тарілки пружин треба підкладати додаткові шайби.

Штурхачі

Товкачі циліндричної форми стали однакові для впускних і випускних клапанів і розташовані в головці блоку.

На двигунах з порядковим номером заводу-виробника до 13559 конструкція штовхачів передбачає використання змінних регулювальних шайб для регулювання зазору клапанного механізму. Регулювальні шайби постачаються наступними номіналами:

- від 3,25 до 4,30 мм через 0,05 мм

- від 4,30 до 4,50 мм через 0,10 мм.

На двигунах з порядковим номером з 13559 при регулюванні зазору клапанного механізму замінюються безпосередньо штовхачі, які постачаються в запасні частини з градацією через 0,025 мм.

При наявності задир на зовнішньому діаметрі штовхача його необхідно замінити.

Розподільний вал та його привід

Розподільний вал - литий, чавунний, п'ятиопорний, впливає на клапани за допомогою штовхачів. Нижні частини підшипників виконані в головці блоку, а верхні кришки - окремі для кожного підшипника, незамінні.

Осьовий люфт (у центральному підшипнику) становить 0,048-0,133 мм, а радіальне биття: 0,040-0,082 мм.

Складання головки блоку

Складання головки блоку циліндрів виконувати у зворотній послідовності, попередньо змастивши стрижні клапанів і встановивши нові ковпачки масловідбивні.

Укласти нову прокладку на поверхню блоку циліндрів, простеживши, щоб вона точно зафіксувалася на установкових втулках (стрілки) (див. малюнок 3.66), поставити на місце голову блоку і загорнути від руки до упору нові болти її кріплення, попередньо змастивши їх різьблення моторним маслом.

Затяжку болтів кріплення головки блоку циліндрів здійснювати динамометричним ключем за такою схемою:

1. Попередньо затягнути всі болти моментом 25-30 Н·м.

2. Повернути всі болти на кут 50±4°.

3. Зробити витримку за три хвилини для стабілізації затягування.

4. Повернути всі болти на кут 180°.

5. Повторно затягнути всі болти моментом 25 Н·м.

6. Повернути всі болти на кут 123±2°. Чергова затяжка болтів показана на малюнку 3.75.

Малюнок 3.75. Черговість затягування болтів кріплення головки блоку

Регулювання теплових проміжків клапанного механізму

Регулювання теплових зазорів у приводі клапанів двигуна здійснюється через кожні 60 тис. км пробігу, а також у тому випадку, якщо з'являється постійний стукіт у клапанному механізмі.

Перевірку проводити на холодному двигуні. Величина зазору повинна становити 0,2±0,05 мм – для впускних клапанів та 0,4+0,05 мм – для випускних клапанів.

Малюнок 3.76. Вид на клапанну коробку

Порядок регулювання зазорів під час використання шайб регулювання

1. Відвернути свічки запалювання.

2. Відвернути шість гайок кріплення, зняти кришку головки блоку циліндрів із прокладкою.

3. Обертаючи колінчастий вал спеціальним ключем (обертати колінчастий вал можна за болт шківа) за годинниковою стрілкою до суміщення міток на кришці приводу газорозподільного механізму і на шківі розподільчого вала, що відповідає кінцю такту стиснення в 1-му циліндрі і кулачки. Для контролю можна перевірити суміщення міток на маховику та картері зчеплення.

Увага:

Відлік циліндрів двигуна ведеться від маховика.

4. У встановленому положенні колінчастого валу широким плоским щупом виміряти теплові зазори впускного і випускного клапанів і записати їх. Щуп повинен входити в зазор щільно, але без затискання (див. малюнок 3.77).

Малюнок 3.77. Вимірювання зазору клапанів

5. Провертаючи колінчастий вал щоразу на півоберта, встановити у вказане положення послідовно кулачки у 3-го, 4-го та 2-го циліндрів, виміряти та записати теплові зазори.

6. У разі невідповідності зазору будь-якого клапана необхідним значенням, необхідно, обертаючи колінчастий вал, встановити цей клапан у відкрите положення, тобто. вершина кулачка спрямована вниз і повністю натискає на штовхач.

7. Використовуючи Renault Mot. 992. (див. малюнок 3.78), встановлене опорою на болти кріплення головки блоку, віджати і зафіксувати одночасно обидва штовхачі у кожного циліндра.

Малюнок 3.78. Фіксація штовхачів для заміни регулювальних шайб

8. Повернути колінчастий вал і встановити кулачок вершиною вгору. Через проріз А в штовхачі (див. малюнок 3.78) витягти пінцетом регулювальну шайбу.

9. Виміряти товщину знятої шайби.

10. Для вибору шайби необхідної товщини виконати наступні обчислення:

Товщина знятої регулювальної шайби + виміряний зазор - теоретичний зазор = товщина шайби регулювальної, яку необхідно встановити на штовхач.

11. Вибрати шайбу обчисленої товщини. За відсутності регулювальної шайби необхідної товщини взяти шайбу, товщина якої найближча до обчисленої товщини.

Примітка:

Регулювальні шайби мають товщину від 2,90 до 3,70 мм з інтервалом 0,05 мм.

12. Встановити нову шайбу в гніздо штовхача таким чином, щоб маркування шайби було направлено до штовхача (див. малюнок 3.79).

Малюнок 3.79. Встановлення шайби регулювальної установки

13. Поверненням розподільчого валу у зворотному напрямку повернути кулачок у попереднє положення (до упору в штовхач) та зняти пристрій.

14. Відрегулювати вищезазначеним способом інші клапани та провести контрольну перевірку теплових зазорів клапанів, де було замінено регулювальні шайби.

15. Встановити на місце кришку головки блоку циліндрів із встановленою на ній прокладкою ущільнювача. При цьому на місця головки блоку, помічені на малюнку 3.80 стрілками, нанести герметик силіконовий. Момент затягування гайок кріплення кришки 14 Н·м.

Малюнок 3.80. Місця нанесення силіконового герметика на головку блоку циліндрів

16. Встановити на місце свічки запалювання.

Порядок регулювання зазорів під час використання регулювальних штовхачів

Змінити регулювальні штовхачі можна лише при знятому розподільчому валі. Порядок операцій при цьому такий:

1. Виконати операції 1-5, передбачені при регулюванні зазорів з використанням шайб регулювання.

2. Зняти передній кожух ременя приводу газорозподільного механізму.

3. Провернути спеціальним ключем колінчастий вал двигуна до збігу мітки 1 (див. малюнок 3.81) на зубчастому шківі розподільного валу з прорізом 2 на задньому кожусі ременя приводу газорозподільного механізму. При цьому поршні 1-го та 4-го циліндрів будуть встановлені в положення ВМТ (верхньої мертвої точки).

Малюнок 3.81. Встановлення поршня 1-го та 4-го циліндрів двигуна в положення ВМТ

4. Вивернути пробку-заглушку, розташовану в нижній частині блоку циліндрів з його лівого боку, в районі першої щоки колінчастого валу і зафіксувати його від можливого обертання металевим стрижнем 1 (див. рис. 3.82) діаметром приблизно 8 мм.

Малюнок 3.82. Встановлення стопора

6. Послабити гайку натяжного ролика та зняти ремінь із зубчастого шківа розподільчого валу.

7. Утримуючи від прокручування зубчастий шків 3 (див. малюнок 3.83) розподільчого валу пристосуванням 1 або аналогічним йому, відвернути болт 2 і зняти шків.

Малюнок 3.83. Фіксація зубчастого шківа розподільчого валу двигуна:

- пристрій для фіксації;

- болт кріплення шківа;

- шків.

8. Витягти з носка розподільного валу шпонку 1 (див. малюнок 3.84), відвернути болти кріплення (стрілки) заднього кожуха 2 ременя приводу газорозподільного механізму та зняти кожух.

Малюнок 3.84. Зняття заднього кожуха ременя приводу газорозподільного механізму:

- шпонка;

- задній кожух.

9. Відвернути три болта 2 (див. малюнок 3.85) кріплення датчика 1 порядкового номера циліндра та зняти датчик.

Малюнок 3.85. Кріплення датчика порядкового номера циліндра до головки блоку:

- датчик порядкового номера циліндра;

- болти кріплення.

10. Відвернути 12 гайок та болтів кріплення кришок підшипників розподільчого валу (стрілки) на малюнку 3.86 та зняти кришки. Відвертати гайки по 1/4 обороту у послідовності, показаній на малюнку 3.87.

Примітка:

- Кришки підшипників розподільчого валу перед зняттям необхідно помітити, щоб при складанні встановити їх на колишні місця.

- На пізніх модифікаціях двигунів болти та гайки кріплення кришок підшипників замінені спеціальними болтами з різьбовими хвостовиками у зв'язку із зміною форми та способу кріплення кришки головки блоку циліндрів.

Малюнок 3.86. Кріплення кришок підшипників розподільчого валу

Малюнок 3.87. Порядок відвертання та затягування болтів та гайок кріплення кришок підшипників розподільчого валу

11. Витягти розподільний вал з сальниками, що залишилися на ньому, і ротором датчика порядкового номера циліндра з гнізд підшипників головки блоку.

12. Акуратно, використовуючи при необхідності м'яку вибивання, зняти ротор з носка розподільчого валу та сальники з шийок останнього.

13. Вийняти штовхачі клапанів (див. рис. 3.68), які потребують регулювання зазору, та встановити штовхачі, підібрані за результатами попередніх вимірів.

Збирають газорозподільний механізм у такій послідовності:

- Розподільний вал із одягненими на його шийки сальниками укласти в змащені моторним маслом гнізда підшипників і подати сальники до упору в виточення гнізд.

Примітка:

Сальники розподільного валу потрібно замінювати новими при кожному розбиранні газорозподільного механізму.

- Встановити кришки підшипників відповідно до раніше нанесених міток і затягнути болти та гайки кріплення наступними моментами: для різьблення М6 - 10 Н·м, М 8 - 20 Н·м. Затягнути болти та гайки на половину обороту в тій самій послідовності, що й при відвертанні.

- Напресувати на носок розподільного валу ротор датчика порядкового номера циліндра та встановити на головку блоку датчик.

- Налаштувати положення датчика порядкового номера циліндра (див. нижче «Система керування двигуном»).

- Встановити задній кожух приводу газорозподільного механізму та затягнути болти його кріплення моментом 10 Н·м.

- Вставити в паз розподільного валу шпонку зубчастого шківа, надіти на вал шків і закріпити його болтом, який затягнути моментом 50 Н·м.

- Надіти на шків ремінь приводу газорозподільного механізму та натягнути його (див. нижче «Перевірка та регулювання натягу ременя приводу ГРМ»).

- Встановити передній кожух приводу газорозподільного механізму на місце і затягнути болти його кріплення моментом 10 Н·м.

- Встановити на місце кришку головки блоку із вставленою в неї новою прокладкою, попередньо змастивши силіконовим герметиком місця, показані на малюнку 3.80, та затягнути гайки кріплення моментом 14 Н·м.

- Витягти стопор колінчастого валу і загорнути на місце пробку-заглушку.

Перевірка та регулювання натягу ременів приводу газорозподільного механізму та приводу допоміжних агрегатів двигуна

При експлуатації двигуна ремені приводу газорозподільного механізму та допоміжних агрегатів у підтяжці не потребують. Однак після проведення робіт, що вимагають їх зняття (заміна прокладки головки блоку, регулювання штовхачів клапанів, заміна переднього сальника розподільного валу тощо) виникає необхідність повторного регулювання натягу ременя. Крім того, після 60 тис. км пробігу автомобіля необхідна регламентна заміна ременя приводу газорозподільного механізму, при якій потрібно зробити його натяг.

При необхідності демонтажу ременя приводу газорозподільного механізму в процесі виконання ремонтних робіт його повторне встановлення допустиме лише в тому випадку, якщо пробіг ременя не перевищив 5 тисяч км.

Для контролю натягу цих ременів та визначення їх зношування під час експлуатації фірма Рено рекомендує використовувати спеціальний електронний прилад МОП. 1237 SEEM (див. малюнок 3.88) з тензометричним датчиком, що встановлюється на гілку ременя. Прилад оцінює ступінь натягу ременя за значенням зусилля, що виникає за певного прогину. Значення цього зусилля відображається на дисплеї приладу в умовних одиницях SEEM.

Малюнок 3.88. Прилад МОП. 1237 SEEM для вимірювання натягу ременів приводу газорозподільного механізму та допоміжних агрегатів двигуна:

- рукоятка датчика;

- напрямний кронштейн;

- нижні упори;

- вимірювальний елемент датчика;

- А датчик;

- У прилад;

- З'єднувальний кабель;

- D пластина, що тарує.

Перед використанням приладу необхідно провести його перевірку за допомогою еталонної пластини, на яку нанесено два цифрові значення. Для цього слід увімкнути прилад, при необхідності виставити його показання на 0, і встановити еталонну пластину в датчик. Зробити затягування рукояткою на датчику до трьох клацань і порівняти показання на приладі з цифровими значеннями на еталонній пластині. Якщо цифрове значення на приладі знаходиться в межах цифрових значень на пластині, можна використовувати прилад. Наприклад: значення на еталонній пластині 44-51 прилад показує 46 одиниць SEEM. Якщо прилад показуватиме значення нижче 44 од. SEEM чи вище 51 од. SEEM, використовувати такий пристрій не можна.

Увага:

Кожному приладу МОП. 1273 SEEM відповідає лише одна еталонна пластина. При її втраті або поломці пластини від інших аналогічних приладів використовувати не можна.

Величини контрольних значень натягу ременів для двигунів F3R різних модифікацій наведено у таблиці 3.12.

Таблиця 3.12. Контрольні параметри натягу ременів

| Встановлення нового ременя, од. SEEM | Ремінь підлягає заміні, якщо значення од. SEEM в експлуатації нижче | |

| Зубчастий ремінь приводу газорозподільного механізму | 29-36 | 24 |

| Ремінь генератора та насоса охолоджуючої рідини | 97 | 62 |

Встановлення приладу на ремінь газорозподільного механізму показано на малюнку 3.89, а для ременя допоміжних агрегатів місце вимірювання вказано стрілкою А на малюнку 3.64.

Малюнок 3.89. Схема регулювання натягу ременя приводу газорозподільного механізму:

- натяжний болт;

- натяжний ролик;

- проміжний ролик;

- А тензометричний датчик приладу для вимірювання величини прогину;

- Р рукоятка завдання зусилля виміру

Якщо при експлуатації значення натягу знижується нижче за контрольну величину і збільшити його підтяжкою ременя не вдається, ремінь треба замінити.

За відсутності зазначеного приладу з достатньою точністю оцінити ступінь натягу ременів можна, намагаючись закрутити зусиллям великого та вказівного пальців руки вздовж осі його гілка у певному місці.

Нормально натягнутий ремінь має закручуватися на кут 90°. Якщо кут більше 90° – ремінь ослаблений, якщо менше – перетягнутий.

Для контролю та регулювання ременя приводу газорозподільного механізму необхідно зняти передній кожух, встановити датчик приладу на гілку ременя в місці, показаному стрілкою А на малюнку 3.89 таким чином, щоб ремінь увійшов між упорами датчика і включити прилад. Рукояткою датчика Р затягнути ремінь на три клацання і зняти показання приладу.

Натяг ременя приводу газорозподільного механізму регулюють таким чином:

- Послабити гайку осі натяжного ролика 2 (див. рис. 3.89).

- Повернути в отвір заднього кожуха ременя приводу газорозподільного механізму болт 1 з різьбленням М6 і довжиною різьбової частини не менше 50 мм до зіткнення з опорою натяжного ролика.

- Встановити на гілку ременя у місці А датчик приладу МОП. 1237 SEEM і увімкнути прилад.

- Загортаючи болт 1, встановити необхідний натяг ременя (приладом або скручуванням на 90° пальцями руки) і затягнути гайку осі натяжного ролика 2 моментом 38-48 Н·м.

- Зняти з ременя датчик, провернути колінчастий вал двигуна на два обороти і, одягнувши датчик на ремінь, повторно виміряти натяг. Якщо відбулося зниження натягу повторно натягнути ремінь.

- Встановити передній кожух ременя приводу газорозподільного механізму.

Перевірку та регулювання натягу ременя приводу допоміжних агрегатів здійснюють наступним чином:

- Встановити на ремінь у місці А (рис. 3.64) датчик приладу МОП. 1237 SEEM.

- Послабити гайки болтів 2, 6 та контргайку 4.

- Повертанням гайки 5 відрегулювати натяг ременя до необхідного значення.

- Затягнути гайки болтів 2, 6 та контргайку 4.

- Зняти датчик з ременя.

Заміна ременя приводу газорозподільного механізму

Перед заміною ременя приводу газорозподільного механізму двигуна, встановленого на автомобілі, необхідно, попередньо злив охолоджувальну рідину (див. нижче «Система охолодження») та від'єднавши гумові патрубки, зняти радіатор системи охолодження разом із закріпленим на ньому електровентилятором. Потім зняти, як описано вище, ремінь приводу допоміжних агрегатів (див. вище «Зняття головки блоку»).

Далі подальші роботи виконувати в наступній послідовності:

- Вивернути свічки запалювання.

- Зняти передній кожух ременя приводу газорозподільного механізму.

- Перевернути (спеціальним ключем) колінчастий вал до збігу мітки 1 (див. малюнок 3.81) на зубчастому шківі розподільчого валу з прорізом 2 на задньому кожусі ременя приводу газорозподільного механізму.

- Зафіксувати від провертання колінчастий вал.

- Відвернути болт 2 (див. малюнок 3.64) кріплення шківа 1 ременя приводу допоміжних агрегатів на передньому кінці колінчастого валу і зняти шків.

- Послабити гайку натяжного ролика 2 (див. малюнок 3.89) і зняти ремінь із зубчастих шківів розподільчого та колінчастого валів, проміжного зубчастого ролика та з проміжного та натяжного роликів.

- Встановити новий ремінь. На ньому нанесені дві поперечні смуги та поздовжні стрілки. Смуги при встановленні повинні збігтися з мітками, нанесеними на зубчасті шківи колінчастого і розподільчого валів, а стрілки повинні бути розташовані в напрямку руху ременя під час роботи двигуна. Встановлення слід розпочинати з гілки, що проходить по проміжному ролику 1 (див. малюнок 3.89).

- Встановити на колінчастий вал шків ременя приводу допоміжних агрегатів та затягнути болт його кріплення моментом 100 Н·м.

- Натягнути ремінь, як описано вище.

- Встановити на місце всі зняті раніше вузли та агрегати і залити в систему рідину, що охолоджує.

Заміна сальників розподільчого валу

При кожному демонтажі розподільного валу його сальники необхідно міняти на нові. Однак у процесі експлуатації автомобіля при виникненні течі через сальникове ущільнення може виникнути необхідність заміни сальників на двигуні, встановленому на автомобілі.

Для зняття переднього сальника необхідно зняти зубчастий шків розподільного валу і задній кожух ременя приводу газорозподільного механізму, а зняття заднього сальника зняти з розподільного вала датчик порядкового номера циліндра і його ротор. Враховуючи обмежений простір між двигуном та перегородкою мотовідсіку автомобіля, заміну заднього сальника переважно здійснювати при знятій головці блоку циліндрів або знятому двигуні.

Використовуючи загострений інструмент, витягніть сальники з гнізд головки блоку.

Нові сальники, попередньо змащені моторним маслом, запресувати легкими ударами молотка через спеціальну оправку, як показано на малюнку 3.90 для переднього сальника і на малюнку 3.91, а б для заднього сальника.

Малюнок 3.90. Запресовування переднього сальника розподільного валу:

- головка блоку циліндрів;

- пристосування для запресування сальника;

- сальник.

Малюнок 3.91. Встановлення оправки для запресування заднього сальника розподільного валу, встановленого на автомобілі (а) та на знятій головці блоку (б):

- оправлення;

- головка блоку.

Колінчастий вал та маховик

Очищення каналів мастил

Видалити заглушки каналів колінчастого валу, прочистити гнізда заглушок, ретельно промити канали бензином і продути стисненим повітрям.

Запресувати нові заглушки та для більшої надійності зачеканити кожну заглушку керном.

Корінні та шатунні шийки

На корінних та шатунних шийках, а також щоках колінчастого валу тріщини не допускаються. Якщо вони виявлені, слід замінити вал.

Шліфування шийок. Незначні задираки на шийках можуть бути зачищені бруском карборунду дрібної зернистості. Якщо ризики дуже глибокі або шийки мають овальність понад 0,05 мм, їх шліфують.

Корінні та шатунні шийки необхідно шліфувати до ремонтного розміру згідно з таблицею 3.13.

Таблиця 3.13. Номінальні та ремонтні розміри шийок колінчастого валу

| Найменування | Номінальний розмір | Ремонтний розмір |

| Діаметр корінної шийки, мм | 54,795±0,01 | 54,545±0,01 |

| Діаметр шатунної шийки, мм | 48,0±0,02 | 47,75±0,02 |

Після шліфування та подальшого доведення шийок слід перевірити наявність задирок навколо отворів масляних каналів і добре промити колінчастий вал для видалення залишків абразиву. Канали для змащення з віддаленими заглушками кілька разів промити бензином під тиском.

Перевірка осьового люфта колінчастого валу

Осьове переміщення колінчастого валу обмежене двома наполегливими півкільцями, встановленими в спеціальних проточках по обидва боки 2-го корінного підшипника.

Перевірку осьового зазору необхідно здійснювати як показано на малюнку 3.92, по черзі упираючись викрутками в обидві сторони вздовж осі колінчастого валу.

Малюнок 3.92. Перевірка осьового зазору колінчастого валу

Осьове переміщення повинно бути в межах 0,07-0,23 мм. Регулювання зазору здійснюється підбором товщини завзятих напівкілець, які випускаються наступних типорозмірів за товщиною, мм: 2,30; 2,35; 2,40; 2,45; 2,50.

Перевірка зазору в корінних підшипниках

Для перевірки зазору використовується спеціальний пластиковий дріт ідеально круглої форми, що називається Plastigage. Вона стискається між вкладишами та шийкою валу. Потім вкладка забирається, і деформований пластиковий дріт вимірюється за допомогою спеціальної таблиці, що додається до упаковки Plastigage.

Для проведення виміру необхідно попередньо встановити колінчастий вал у підшипники, виконавши наступне:

- очистити задню сторону вкладишів (у разі їх попереднього використання) та місця їх встановлення в блоці циліндрів та кришках корінних підшипників;

- вставити вкладиші з їхньої місця, причому врахувати, що вкладиші з отворами встановлюються у блок. Якщо вкладки використовуються повторно, то встановити їх на колишні місця;

- обережно встановити колінчастий вал на місце (на верхні вкладки).

Примітка:

Не користуватися при цьому мастилом, шийки валу та вкладиші повинні бути абсолютно чистими та сухими;

- відрізати кілька шматочків пластикового дроту потрібної довжини (трохи коротше ширини вкладки) і помістити дріт на кожну корінну шийку;

- встановити кришки корінних підшипників із встановленими вкладишами та затягнути болти необхідним моментом.

Увага:

Не провертати колінчастий вал, інакше дріт буде пошкоджений;

- зняти кришки корінних підшипників та порівняти товщину розплющеного дроту кожної корінної шийки зі шкалою на упаковці Plastigage. Це буде величина зазору в підшипниках. Робочий зазор у підшипниках становить 0,036-0,071 мм. Якщо зазор сильно відрізняється від необхідного, перевірити відповідність вкладишів розміру колінчастого валу і при необхідності замінити.

Сальники

На поверхнях колінчастого валу, що сполучаються з робочими кромками сальників, не допускаються подряпини, вибоїни та ризики. При ремонті двигуна рекомендується замінювати обидва сальники колінчастого валу.

Установку сальників проводити з використанням спеціальних оправок. Перед встановленням робочі поверхні змастити моторною олією.

У процесі експлуатації автомобіля при виникненні течі через сальникове ущільнення може виникнути необхідність заміни сальників на двигуні, встановленому на автомобілі.

Для заміни переднього сальника колінчастого валу потрібно забезпечити доступ до передньої частини двигуна, попередньо знявши радіатор системи охолодження, ремінь приводу допоміжних агрегатів, передній кожух ременя приводу газорозподільного механізму та сам ремінь. Потім потрібно зафіксувати колінчастий вал двигуна від провертання пристосуванням (див. малюнок 3.93, а) при знятому з автомобіля двигуні та коробці або фіксатором 1 (див. малюнок 3.82).

Малюнок 3.93, а. Фіксація від обертання колінчастого валу двигуна:

- болт кріплення пристосування;

- пристосування для фіксації колінчастого валу;

- маховик.

За допомогою спеціального знімач 2 (див. малюнок 3.93 б) спресувати з носка колінчастого валу зубчастий шків 1 ременя приводу газорозподільного механізму. Потім загостреним інструментом вийняти сальник із отвору передньої кришки двигуна. Попередньо змащений моторним маслом сальник слід запресувати в отвір кришки легкими ударами молотка через оправлення відповідного діаметра або за допомогою пристрою, аналогічного показаному на малюнку 3.94.

Малюнок 3.93,б. Зняття зубчастого шківа з колінчастого валу двигуна:

- шків;

- знімач.

Малюнок 3.94. Запресовування переднього сальника колінчастого валу двигуна:

- передня кришка двигуна;

- сальник;

- пристрій для запресування сальника.

За відсутності оправки або пристосування передній сальник колінчастого валу можна замінити, знявши з двигуна передню кришку 1 (див. рисунок 3.95). Для цього потрібно попередньо зняти проміжний зубчастий ролик ременя приводу газорозподільного механізму 1 (див. малюнок 3.96), відвернувши болт 2 його кріплення та утримуючи від провертання пристосуванням 3 (Mot. 855).

Малюнок 3.95. Кріплення передньої кришки двигуна

Малюнок 3.96. Зняття проміжного зубчастого ролика ременя приводу газорозподільного механізму:

- проміжний ролик;

- болт кріплення ролика;

- пристрій для фіксації ролика.

Відкрутивши десять болтів кріплення (стрілки малюнку 3.95), зняти кришку. Перед встановленням кришки з новим сальником на двигун її приволокну поверхню потрібно покрити шаром силіконового герметика, попередньо очистивши від залишків старого ущільнення. Затягувати болти кріплення кришки слід поступово хрест-навхрест моментом 14 Н·м, причому першими потрібно затягнути болти А (див. рис. 3.95).

Для заміни заднього сальника на автомобілі необхідно зняти з автомобіля коробку передач, зафіксувати від провертання колінчастий вал двигуна пристосуванням 2 (див. малюнок 3.93,а), відвернути болти кріплення і зняти з маховика зчеплення, відвернути шість болтів кріплення маховика.

Потім потрібно витягти загостреним інструментом сальник з гнізда, утвореного блоком 1 (див малюнок 3.97) і кришкою корінного 3 корінного підшипника колінчастого вала 1-го циліндра. Змастивши новий сальник моторним маслом, запресувати його в гніздо за допомогою оправлення 2.

Малюнок 3.97. Встановлення оправки для запресування заднього сальника колінчастого валу:

- блок циліндрів двигуна;

- оправлення;

- кришка корінного підшипника 1-го циліндра.

Після запресування сальника встановити на місце маховик, зчеплення та коробку передач, якщо сальник замінювали на двигуні, встановленому на автомобілі.

У разі виявлення на автомобілі течі через ущільнення кришки заднього корінного підшипника колінчастого валу (з боку маховика), необхідно при знятій коробці передач, зчепленні та маховику зняти масляний картер двигуна.

На ретельно очищені від залишків старого ущільнення посадкові місця кришки в блоці циліндрів (див. малюнок 3.98) нанести суміш герметика фірми Рено 77 01 421 080 з отверджувачем 77 01 404 452 САР в пропорції 10:1 самозатверділим герметиком Гермесил. Однак, через тривалий час застигання герметика необхідно передбачити заходи щодо запобігання витіканню його із зазорів і починати експлуатацію двигуна можна буде не раніше, ніж через 24 години після збирання ущільнення).

Малюнок 3.98. Нанесення герметика на посадкові місця кришки 1-го корінного підшипника колінчастого валу

Потім встановити на місце кришку корінного підшипника та затягнути болти її кріплення моментом 65 Н·м.

Ввести (спеціальним шприцем) у зазори між кришкою та блоком циліндрів герметик (див. малюнок 3.99) та видалити його надлишки. Відразу після цього для запобігання витіканню герметика встановити на місце масляний картер двигуна з новою прокладкою.

Малюнок 3.99. Герметизація кришки 1-го корінного підшипника колінчастого валу

Маховик

Перевірити стан зубчастих вінців та у разі пошкодження зубів замінити маховик.

Маховик має два зубчасті вінці. Перший вінець слугує для запуску двигуна. Другий вінець має 60 рівномірно розташованих зубів, два з яких видалені для того, щоб датчик зміг визначити початкову точку відліку для інформації електронного блоку управління про момент знаходження поршнів 1-го та 4-го циліндрів у ВМТ.

Поверхні маховика, що сполучаються з колінчастим валом і з веденим диском зчеплення, повинні не мати подряпин, задир і бути абсолютно плоскими.

Якщо на робочій поверхні маховика під ведений диск зчеплення є подряпини, слід проточити цю поверхню, знімаючи шар металу завтовшки не більше 0,5 мм.

Увага:

Фірма Рено вимагає щоразу замінювати новими болти кріплення маховика. Так як у конструкції двигуна не передбачені елементи їх стопоріння, перед загортанням різьбову частину болтів необхідно змастити фіксуючим складом Loctite або йому подібним. Затягувати болти слід хрест-навхрест 50-55 Н·м.

Примітка:

Для збереження балансування двигуна маховик встановлюють на фланець колінчастого валу строго в одному положенні. Для забезпечення цієї умови отвори під болти кріплення в маховику та фланці колінчастого валу розташовані по колу нерівномірно. Крім того, для полегшення пошуку потрібного положення в одному з отворів маховика та фланця виконані фаски збільшеного розміру. При складанні отвори треба поєднати.

Система змащення

Замінювати масло у двигуні та масляний фільтр необхідно одночасно на гарячому двигуні через кожні 10 тис. км пробігу, але не рідше одного разу на рік.

Для зняття масляного фільтра використовувати спеціальний ключ (див. малюнок 3.100) або будь-який інший пристрій для зняття масляних фільтрів. Щоб повністю злити оливу, необхідно почекати щонайменше 10 хв. після відкриття зливного отвору.

Малюнок 3.100. Відвертання масляного фільтра за допомогою спеціального ключа

При встановленні нового масляного фільтра змастити кільце ущільнювача моторним маслом і загортати фільтр тільки зусиллям рук.

Зняття та встановлення масляного картера двигуна на автомобілі

1. Злити масло з картера двигуна.

2. На двигуні, встановленому на автомобілі, доступ до частини болтів кріплення утруднений через малий зазор між поперечкою передньої підвіски та масляним картером.

3. Для полегшення доступу до нижньої частини двигуна необхідно зафіксувати двигун від вертикального переміщення щодо кузова автомобіля, закріпивши його тягою або тросом до покладеної поперек відсіку двигуна міцної дерев'яної поперечки. Відвернути болти кріплення опор двигуна до поперечки і, відвернувши гайки, витягнути болти кріплення поперечки до лонжеронів кузова. Потім таллю або домкрат підняти передню частину кузова автомобіля, встановивши його на жорсткі опори. При цьому зазор, що утворився між поперечкою і масляним картером двигуна, буде цілком достатній для його зняття.

4. Відвернувши 21 болт кріплення до блоку циліндрів двигуна та чотири болти кріплення картера зчеплення, зняти масляний картер.

5. Установку виконувати у зворотній послідовності, замінивши прокладку на нову.

Масляний насос

Знімання насоса можна проводити в наступній послідовності:

1. При знятому масляному картері відвернути два болта кріплення масляного насоса до блоку циліндрів.

2. Піднявши передню частину насоса, вивести зірочку з зачеплення з ланцюгом і зняти масляний насос, звернувши увагу на штифт настанови над приводним валом насоса.

Для розбирання насоса відвернути два болта кріплення і зняти кришку приводної шестерні насоса. Витягти провідну (проміжну) шестерню, потім ведучу шестерню та вал.

Знявши затискач, демонтувати пружину, стопор пружини, гніздо та плунжер редукційного клапана.

Перевірка деталей насоса

Після розбирання всі деталі насоса слід промити гасом або бензином, продути струменем стисненого повітря, потім оглянути корпус і кришку насоса; за наявності тріщин деталі замінити.

Перевірити набір щупів зазори між зубцями шестерень, а також між зовнішніми діаметрами шестерень і стінками корпусу насоса (див. малюнок 3.101). Якщо зазори перевищують граничні значення, замініть шестерні, а при необхідності і корпус насоса.

Щупом та лінійкою перевірити виступ шестерень за площину корпусу насоса (див. малюнок 3.101). Якщо виступ менше 0,02 мм, замініть шестерні або корпус насоса в залежності від того, що зазнало зносу.

У разі наявності подряпин або рисок на поверхні шестерень, приводного валу або плунжера редукційного клапана ці деталі або насос у зборі підлягають заміні.

Малюнок 3.101. Перевірка радіального зазору (А) та виступу шестерні за площину корпусу (В) у масляному насосі

Система охолодження

Малюнок 3.102. Система охолодження:

- двигун;

- радіатор;

- розширювальний бачок із системою видалення пари;

- обігрівач салону;

- жиклер 0,3 мм;

- жиклер 0,8 мм;

- А насос охолоджуючої рідини;

- термостат;

- З вимикач вентилятора;

- D вентиляційний болт.

Система охолодження рідинна, закритого типу, із примусовою циркуляцією рідини. Необхідний надлишковий тиск у системі охолодження на прогрітому двигуні забезпечується клапаном, вбудованим у пробку розширювального бачка, що забезпечує підвищення температури кипіння рідини.

Тепловий режим роботи двигуна забезпечується термостатом та електровентилятором радіатора, розташованим перед радіатором.

Заміна рідини, що охолоджує

Заміну охолоджуючої рідини проводять через кожні 60 тис. км пробігу (але не рідше одного разу на 2 роки) у такій послідовності:

1. Поставити під двигун ємність для зливу рідини.

2. Послабити стяжні хомути і зняти з водорозподільника, розташованого в лівій нижній частині відсіку двигуна, шланги обігрівача, термостата та шланг радіатора (спеціальних отворів для зливу охолоджуючої рідини не передбачено).

3. Відвернути пробку розширювального бачка. При можливості продути систему стисненим повітрям через шланг паровідвідної трубки, від'єднавши його від розширювального бачка.

4. Встановити на місце шланг, закріпивши його хомутом, та заповнити систему через розширювальний бачок. При цьому видалення повітря із системи здійснюється через пробку у правому верхньому куті радіатора.

5. Загорнути пробку радіатора та розширювального бачка, запустити двигун і прогріти його до температури увімкнення вентилятора.

Увага:

Перевірку рівня охолоджуючої рідини в розширювальному бачку необхідно проводити тільки на двигуні, що остигнув, тому що в іншому випадку можливий викид гарячої рідини через надлишковий тиск в системі.

Потім перевірити і, при необхідності, долити рідину, що охолоджує, в розширювальний бачок

Термостат

Перерозподіл потоків охолоджуючої рідини здійснює термостат (див. рисунок 3.103), розташований у пластмасовому корпусі (див. рисунок 3.104) на задній стороні головки циліндрів двигуна. На холодному двигуні клапан термостата перекриває патрубок, що веде до радіатора, і рідина циркулює минаючи радіатор, тільки по малому контуру, через обігрівач та блок підігріву дросельного вузла. Температура початку відкриття перепускного клапана складає 89°C, а повне відкриття – 99°C.

Малюнок 3.103. Влаштування корпусу термостата:

- болт кріплення кришки корпусу;

- кришка;

- ущільнювальне прокладання кришки;

- термостат;

- ущільнювальне прокладання корпусу;

- корпус;

- болт кріплення корпусу.

Малюнок 3.104. Корпус термостата в зборі з датчиками та патрубками:

- патрубок термостата;

- датчик покажчика температури охолоджуючої рідини та контрольної лампи перегріву;

- патрубок паровідвідної трубки;

- датчик температури охолоджуючої рідини (для блоку керування системою упорскування);

- патрубок підведення охолоджуючої рідини до дросельного вузла;

- патрубок підведення охолоджуючої рідини до радіатора обігрівача;

- шланги підведення охолоджуючої рідини до обігрівача (не з'єднані з термостатом);

- шланги підведення охолоджуючої рідини до обігрівача (не з'єднані з термостатом);

- патрубок байпасного шланга.

Для заміни термостата:

- злити охолоджувальну рідину;

- послабити хомут і зняти шланг із патрубка термостата;

- відвернути три болта кріплення патрубка до корпусу термостата, зняти патрубок та термостат.

У разі потреби демонтажу корпусу термостата слід від'єднати електричні роз'єми двох датчиків температури. Потім послабити хомути і зняти шланги: байпасного клапана, розширювального бачка, підігріву дросельного вузла, подачі рідини в радіатор обігрівача, виходу рідини з радіатора обігрівача, рідина, що підводить від радіатора обігрівача до розгалужувача.

Відвернути три болта кріплення корпусу до головки блоку циліндрів і зняти корпус.

Встановлення корпусу термостата проводити у зворотній послідовності, замінивши гумову прокладку на нову.

Радіатор

Радіатор складається з двох пластмасових бачків (один із перегородкою) та двох рядів алюмінієвих трубок, з напресованими охолоджувальними пластинами. Трубки з'єднані із бачками через гумову прокладку. Використання води в системі охолодження не рекомендується. Для зняття радіатора необхідно:

- злити охолоджувальну рідину;

- від'єднати електророз'єм датчика увімкнення вентилятора;

- послабити хомути радіатора, що підводить і відводить шлангів, і зняти їх;

- відвернути два болта кріплення захисної планки та зняти її;

- зняти облицювання радіатора;

- відвернути два болта кріплення радіатора до верхньої поперечки мотовідсіку і нахилити радіатор до двигуна;

- від'єднати електророз'єм вентилятора та відвернути болти кріплення кожуха електровентилятора до радіатора;

- витягти радіатор, притримуючи електровентилятор;

- зняти електровентилятор.

Установку радіатора та електровентилятора проводити у зворотній послідовності.

Насос охолоджувальної рідини

Насос охолоджуючої рідини - лопатевої, відцентрового типу, встановлений у передній частині блоку циліндрів і наводиться від шківа колінчастого валу напівкліновим ременем.

Для заміни водяного насоса необхідно:

- злити охолоджувальну рідину;

- зняти ремінь приводу допоміжних агрегатів;

- відвернути три болта і зняти шків приводу насоса;

- відвернути дев'ять болтів кріплення насоса до блоку циліндрів;

- підчепити викруткою корпус насоса за спеціальний приплив, зняти насос.

Під час встановлення насоса встановити нову прокладку, змащену тонким шаром герметика.

Система живлення

Загальні відомості

Малюнок 3.105. Схема управління систем живлення та запалювання двигуна:

- блок керування;

- котушка запалювання 1-го та 4-го циліндрів;

- котушка запалення 2-го та 3-го циліндрів;

- датчик детонації;

- запобіжник;

- реле системи упорскування;

- паливна рампа;

- регулятор тиску палива;

- шланг відведення палива;

- паливні форсунки;

- паливні форсунки;

- паливні форсунки;

- паливні форсунки;

- шланг подачі палива;

- датчик положення колінчастого валу;

- датчик положення розподільчого валу;

- датчик положення дросельної заслінки;

- датчик температури рідини, що охолоджує;

- регулятор холостого ходу;

- паливний фільтр;

- електробензонасос;

- паливний бак;

- датчик абсолютного тиску повітря;

- датчик температури повітря;

- кисневий датчик;

- акумуляторна батарея;

- комбінація приладів;

- датчик швидкості автомобіля.

Система живлення двигуна (див. малюнок 3.105) принципово відрізняється від систем живлення карбюраторних двигунів і містить вузли та деталі, що забезпечують розподілене упорскування палива. Форсунки дозовано впорскують паливо безпосередньо у впускні канали кожного циліндра, а необхідну в кожний момент роботи двигуна кількість повітря подається системою, що складається з вузла дросельного і регулятора холостого ходу. Сумішотворення відбувається безпосередньо в циліндрах двигуна.

Керує системами подачі палива та повітря електронний блок управління двигуном, що безпосередньо контролює за допомогою системи датчиків навантаження двигуна, швидкість руху автомобіля, тепловий стан двигуна та навколишнього середовища, оптимальність процесу згоряння палива в циліндрах.

Система живлення включає паливний бак, паливний насос, паливний фільтр, безпосередньо систему упорскування палива, повітряний фільтр, привід управління дросельною заслінкою, дросельний вузол, випускний трубопровід.

Паливний бак

Паливний бак виготовлений з оцинкованої сталі, розташований під підлогою кузова в зоні заднього сидіння та прикріплений до днища кузова двома сталевими хомутами.

У паливному баку розміщено занурювальний паливний насос високого тиску, закріплений на фланці верхньої частини бака, та датчик покажчика рівня палива.

У зоні паливного бака на кузові закріплений паливний фільтр 20 (див. рис. 3.105).

Вихідний штуцер паливного насоса 21 гумовим армованим шлангом з'єднаний з повнопоточним паливним фільтром 20. Останній у свою чергу за допомогою комбінованого паливопроводу 9, що складається з армованих гумових шлангів і сталевої оцинкованої трубки, з'єднаний з підвідним штуцером паливної рампи.

Паливні шланги мають швидкознімні з'єднання. Для їхнього роз'єднання необхідно витягнути фіксуючий язичок, віджати втулку та від'єднати шланг від насоса за допомогою спеціальних

Зняття та встановлення паливного бака здійснюється аналогічно автомобілям з двигунами ВАЗ та УЗАМ.

Для зняття з автомобіля паливного бака необхідно попередньо послабити стяжні хомути шланга від паливного насоса до фільтра.

Увага:

У паливпроводі паливо знаходиться під високим залишковим тиском. Тому шланг зі штуцера паливного фільтра необхідно знімати повільно, намагаючись поступово знизити тиск і поставивши ємність для палива, що зливається.

Потім від'єднати дроти від датчика покажчика рівня палива, попередньо знявши кришку люка підлоги над паливним баком і, повертаючи викруткою за виступ проти годинникової стрілки корпус датчика, виймати його з бака.

Зняти шланг заливної горловини та повітряної трубки.

Відвернути гайки стяжних стрічок кріплення бензобака і опустити бензобак на спеціальну підставку на рівні нижче штатного положення на 150 мм, щоб була можливість від'єднати паливний насос. Для цього натиснути на дротяну скобу та від'єднати електричний роз'єм, а натиснувши викруткою на фіксатори наконечників бензошлангів, зняти їх зі штуцерів.

Для зняття паливного насоса необхідно відвернути шість гайок притискного кільця і зняти насос, звернувши увагу на кільце ущільнювача між корпусом паливного насоса і фланцем бензобака.

Паливний насос

Паливний насос - електричний, роторний із внутрішнім зачепленням. Робочий тиск 3 кгс/см2, продуктивність 80 л/год. Для стійкої роботи насоса в баку має бути достатньо палива (не менше 6-8 л), тому що за відсутності належної кількості палива в баку насос може вийти з ладу через перегрівання.

Фланець 5 насоса палива (див. малюнок 3.106) закріплений на фланці отвору паливного бака. Нижній торець корпусу насоса, встановленого на пружинній стійці 4, упирається в дно паливного бака виступами паливозабірника 1 таким чином, що насос виявляється затиснутим між верхньою частиною та дном бака.

Малюнок 3.106. Електричний паливний насос живлення:

- паливозабірник;

- електродвигун;

- електричні дроти;

- пружинна стійка;

- фланець кріплення насоса;

- вихідний штуцер;

- штекерна колодка;

- штуцер зворотного зливу.

На паливозабірнику 1 встановлений сітчастий фільтр.

Насос є плоским металевим зубчастим ротором 1 (див. малюнок 3.107), розміщений ексцентрично в обоймі 2. Для ущільнень використовуються пластмасові шайби на торцевих поверхнях. При обертанні ротора електродвигуном паливо засмоктується в зазори між зубами ротора та обойми і при їх взаємному обертанні видавлюється в нагнітальну порожнину насоса.

Малюнок 3.107. Схема роботи нагнітальної групи електричного паливного насоса системи живлення:

- ротор;

- обойма ротора;

- А напрямок подачі палива;

- Б напрямок виходу палива;

- У напрямку обертання ротора.

У корпусі насоса знаходяться зворотний та перепускний клапани. При цьому зворотний клапан перешкоджає зливу палива з паливопроводу високого тиску в бак після зупинки двигуна, а перепускний клапан обмежує тиск палива в системі, забезпечуючи при тиску вище 3 кгс/см циркуляцію палива із зони нагнітання в зону всмоктування.

При виході з ладу паливного насоса або зниження його продуктивності, викликаному засміченням сітчастого фільтра, окисленням колектора або зносом деталей нагнітального вузла, буде утруднений (або неможливий зовсім) запуск двигуна, а також спостерігатиметься його незадовільна робота на всіх режимах.

Малюнок 3.108. Встановлення перемички для автономного перевірочного включення паливного насоса (встановлюється замість віддаленого реле увімкнення паливного насоса)

Для перевірки тиску, створюваного паливним насосом, необхідно приєднати манометр із трійником до паливної рампи. Потім, видаливши реле паливного насоса на правому бризковику у відсіку двигуна встановити перемичку між клемами «3» і «5» (див. малюнок 3.108), при цьому паливний насос починає працювати без запуску двигуна. При цьому тиск, що створюється насосом, повинен бути 3 кгс/см².

На двигуні ця величина повинна становити 02,5-3,0 кгс/см² в залежності від режимів роботи двигуна.

Для перевірки продуктивності паливного насоса необхідно від'єднати паливний шланг від паливної рампи і направити його в мірну ємність. Активізувати роботу насоса і визначити кількість палива в ємності, що отримується за 30 сек. Ця величина повинна становити 650-670 мл, що відповідає продуктивності 80 л палива на годину.

Паливний фільтр

Паливний фільтр встановлений на кронштейні, що кріпиться до поперечки кузова між стрічками кріплення паливного бака. Фільтр підлягає обов'язковій заміні через 10 000 км пробігу автомобіля. Для заміни фільтра необхідно відпустити гайки кріплення стрічок паливного бака, від'єднати фільтр від хомутів та кронштейна. Встановити фільтр згідно з напрямом руху палива (на корпусі фільтра є стрілка).

Система упорскування палива

Система упорскування палива складається з паливної рампи (див. малюнок 3.109), виконаної у вигляді порожнистого корпусу з отворами, в які встановлюються форсунки 8, регулятора тиску палива 2, регулятора холостого ходу, дросельного вузла, а також штуцерів 3 і 4, призначених для патрубків. Форсунки та регулятор тиску палива ущільнені у своїх гніздах паливної рампи двома гумовими кільцями та закріплені пластинчастими фіксаторами 6 за допомогою гвинтів 7. Гніздо регулятора тиску ступінчасте та утворює сідло для клапана регулятора. Паливна рампа двигуна своїми чотирма патрубками входить до отворів головки блоку двигуна, ущільнена в них гумовими кільцями та закріплена двома гайками на шпильках, загорнутих у головку блоку.

Малюнок 3.109. Паливна рампа в зборі з форсунками та регулятором тиску:

- вакуумний шланг регулятора тиску палива;

- регулятор тиску палива;

- відвідний штуцер;

- штуцер, що підводить;

- провід двигуна;

- фіксатор форсунки та регулятора тиску палива;

- гвинт;

- форсунки.

Форсунки (див. малюнок 3.110) служать для дозованого впорскування палива в циліндри двигуна і є високоточним електромеханічним клапаном.

Малюнок 3.110. Форсунка системи упорскування палива:

- голка запірного клапана;

- обмотка електромагніту;

- корпус;

- пружинне центруюче кільце;

- штекерний вивід обмотки електромагніту;

- кільце ущільнювача;

- пружина;

- сердечник;

- фільтр;

- корпус клапана-розпилювача;

- дифузор розпилювача.

Паливо до форсунок надходить через фільтр 9 каналом до запірного клапана під тиском 2,8-3,3 кгс/м². Пружина 7 притискає голку 1 до отвору конусного корпусу 10 клапана, утримуючи клапан в закритому стані.

При подачі напруги від блоку управління двигуном через штекерний висновок 5 на обмотку електромагніта 2 в останній створюється магнітне поле, втягує сердечник 8 разом зі зв'язаною з ним голкою 1 всередину електромагніта. Конусний кільцевий отвір у корпусі розпилювача відкривається і паливо впорскується через дифузор 11 у впускний канал головки блоку циліндрів і далі циліндр двигуна. Кількість палива, що подається в циліндр, залежить від тривалості електричного імпульсу, що подається в обмотку електромагніту форсунки блоком управління двигуном.

Після припинення надходження електричного імпульсу пружина 7 повертає сердечник 8 і пов'язану з ним голку 1 вихідний стан - клапан замикається.

Регулятор тиску палива підтримує постійний тиск у центральному каналі паливної рампи (див. рис. 3.105) двигуна. Електричний паливний насос має більшу продуктивність, ніж це необхідно для забезпечення працездатності системи, а тиск палива, що подається у форсунки на всіх режимах роботи двигуна, має бути 3 кгс/см². Регулювання тиску засноване на принципі стеження значення співвідношення тиску в паливній рампі 7 двигуна і повітряному ресивері. У процесі роботи регулятора тиску частина палива через зливний трубопровід 9 постійно зливається в паливний бак. Залежно від розрідження в повітряному ресивері регулятор тиску зменшує або збільшує кількість зайвого палива, що зливається, підтримуючи постійний тиск у паливній рампі 7 двигуна.

Регулятор тиску являє собою корпус, що має замкнуту порожнину, розділену мембраною на вакуумну та паливну камери.

Вакуумна камера повідомляється з повітряним ресивером двигуна через гумовий трубопровід, паливна - з порожниною паливної рампи двигуна через виконаний усередині останнього канал, який входить підпружинений упор клапана регулятора. При роботі двигуна упор під дією пружини притиснутий до сідла, виконаного в каналі паливної рампи двигуна, якщо перепад тиску в повітряному ресивері та паливної рампи двигуна менше або дорівнює 3 кгс/см2. Зворотного зливу при цьому немає і тиск паливної рампи починає підвищуватися. Якщо перепад тиску більше 3 кгс/см², мембрана регулятора прогинається і в клапані з'являється зазор, через який у штуцер, що відводить паливної рампи двигуна зливається надлишок палива - тиск знижується. Зі збільшенням навантаження на двигун, що працює при великому відкритті дросельної заслінки, витрата палива зростає, внаслідок чого падає тиск у паливній рампі двигуна. Одночасно з цим знижується розрідження у повітряному ресивері. Пружина притискає акцент клапана регулятора до сідла, перекриваючи злив палива в паливний бак - тиск підвищується. Ці процеси повторюються безперервно, внаслідок чого тиск у паливній рампі двигуна підтримується постійним.

Регулятор холостого ходу є електромеханічним клапаном і служить для підтримки заданої частоти обертання колінчастого валу на холостому ході двигуна.

Регулювання здійснюється зміною подачі кількості додаткового повітря у впускну систему, крім дросельної заслінки.

Регулятор 2 (див. малюнок 3.111) закріплений двома болтами 3 на спеціальному фланці ресивера 1 труби впускної двигуна. У фланці є спеціальні канали, які спільно з каналами регулятора утворюють систему подачі додаткового повітря, що забирається через шланг 4 із сполучного патрубка між повітряним фільтром та корпусом дросельних заслінок.

Малюнок 3.111. Розташування регулятора холостого ходу:

- повітряний ресивер двигуна;

- регулятор холостого ходу;

- болт кріплення регулятора;

- шланг підведення додаткового повітря.

Регулятор отримує команду від електронного блоку управління системою упорскування палива, який, обробивши сигнали, отримані від датчиків, визначає необхідність відкриття клапана регулятора та замикає на масу обмотку електромагніта 4 (див. малюнок 3.112). Під дією встановленого магнітного поля сердечник 3 втягується в обмотку 4 і, долаючи зусилля пружини 8, через штовхач 5 відводить упор клапана 7 від сідла в корпусі 6. У впускну трубу через канали А і Б надходить додаткове повітря. Визначаючи величину розрідження у трубі впускної двигуна, блок управління прагне підтримувати його на заданому рівні, періодично відкриваючи і закриваючи клапан регулятора холостого ходу. Таким чином, блок управління забезпечує подачу постійної кількості додаткового повітря і, отже, підтримує постійну частоту обертання колінчастого валу на холостому ходу.

Малюнок 3.112. Регулятор холостого ходу:

- штекерні висновки обмотки електромагніту;

- демпфуюча пружина;

- сердечник;

- обмотка електромагніту;

- штовхач;

- корпус регулятора;

- упор клапана;

- поворотна пружина;

- А канал забору додаткового повітря;

- Б канал подачі додаткового повітря у трубу впуску.

Включення додаткових агрегатів двигуна, таких як компресор кондиціонера, викликає збільшення навантаження двигуна, що супроводжується зниженням частоти обертання колінчастого валу на холостому ходу і зміною розрідження у впускній трубі, що також компенсується блоком управління за допомогою регулятора.

Дросельний вузол (див. малюнок 3.113) системи впорскування встановлений на вхідному фланці впускної труби двигуна в її задній частині і служить для зміни кількості основного повітря, що подається у впускну систему двигуна. Вхідний патрубок дросельного вузла з'єднаний гумовим рукавом з повітряним фільтром.

Малюнок 3.113. Дросельний вузол системи живлення:

- датчик положення дросельної заслінки;

- штекерний роз'єм;

- корпус;

- дросельна заслінка;

- сектор;

- штуцера підведення охолоджувальної рідини;

- штуцер підведення картерних газів.

У зв'язку з відсутністю в повітряному фільтрі пристрою сезонного регулювання температури повітря, що всмоктується, дросельний вузол обладнаний системою підігріву, що забезпечує стабільність температури подається в циліндри двигуна повітря і приєднаної до системи охолодження двигуна шлангами.