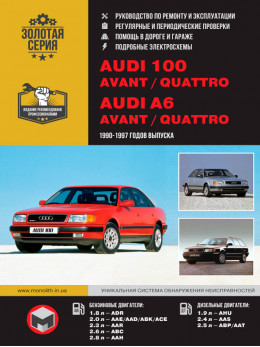

Головка блоку циліндрів Audi 100 (C4 / A4) / Audi 100 Avant / Audi 100 Quattro / Audi A6 Avant / Audi A6 Quattro з 1990 по 1997 рік

Зазвичай користувачі нашого сайту знаходять цю сторінку за такими запитами:

блок циліндрів Audi Avant, головка блоку циліндрів Audi Avant, прокладка блоку циліндрів Audi Avant, блок циліндрів Audi 100, головка блоку циліндрів Audi 100, прокладка блоку циліндрів Audi 100, блок циліндрів Audi A6, головка блоку циліндрів Audi A6, прокладка блоку циліндрів Audi A6, блок циліндрів Audi Allroad, головка блоку циліндрів Audi Allroad, прокладка блоку циліндрів Audi Allroad

5. Головка блоку циліндрів, привод клапанів

Зубчастий ремінь приводу газорозподільного механізму

![Зубчастий ремінь приводу газорозподільного механізму ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

- Нижній захист зубчастого ременя (різні виконання; для зняття відвернути болт і зняти вібраційний демпфер).

- Болт (момент затягування: 10 Н·м).

- Болт (момент затягування: 10 Н·м).

- Болт (момент затягування: 20 Н·м).

- Верхній захист зубчастого ременя (різні виконання; при установці ретельно поєднати з нижнім захистом зубчастого ременя).

- Зубчастий ремінь (перед зняттям помітити напрямок обертання крейдою або маркером).

- Болт (момент затягування: 25 Н·м).

- Гайка (момент затягування: 10 Н·м).

- Шайба.

- Болт (момент затягування: 100 Н·м; для відвертання та затягування утримувати контропорою 3036).

- Натяжний ролик (різні виконання).

- Зірочка розподільчого валу.

- Захист зубчастого ременя (різні виконання).

- Гайка (момент затягування: 10 Н·м).

- Болт (момент затягування: 20 Н·м).

- Сегментна шпонка (переконатися у щільній посадці).

- Задній захист зубчастого ременя (різні виконання).

- Настановний болт натяжного ролика (момент затягування: 25 Н·м).

- Проміжна зірочка (позначити правильне положення установки; вузька щока зірочки має бути спрямована назовні, а мітка ВМТ першого циліндра має бути видна спереду).

- Зірочка колінчастого валу (контактна поверхня між зірочкою та колінчастим валом повинна бути чистою від масла; може встановлюватися тільки в одному положенні).

- Болт зірочки колінчастого валу (момент затяжки: 90 Н·м + ще ¼ обороту (90°); замінювати новим після кожного зняття; не наносити на різьблення масло; для відвертання і затягування використовувати контропору 3099).

- Болт проміжної зірочки (момент затяжки: 100 Н·м; для відвертання та затягування використовувати контропору 3036).

- Натягувач зубчастого ременя (різні виконання).

- Болт (момент затягування: 10 Н·м).

Зняття та встановлення зубчастого ременя

Зняття

1. Зняти шумоізоляцію -стрілки-.

![Зняти шумоізоляцію ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

2. Зняти ремінь приводу генератора (див. розділ вище).

3. Зняти верхній захист ременя -стрілки-.

![Зняти верхній захист зубчастого ременя ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

4. Позначити напрямок обертання зубчастого ременя крейдою чи маркером.

5. Встановити колінчастий вал за міткою ВМТ поршня першого циліндра -стрілки-, повертаючи його за центральний болт шківа у напрямку нормального обертання двигуна.

![Встановити колінчастий вал за міткою ВМТ поршня першого циліндра, повертаючи його за центральний болт шківа у напрямку нормального обертання двигуна ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

Примітка

Одночасно з цим мітка спереду зірочки розподільного валу повинна збігтися з міткою на захисті ременя -стрілки-. Якщо мітки не збігаються, провернути колінчастий вал ще на один повний оберт.

![Одночасно з цим мітка попереду зірочки розподільчого валу повинна збігтися з міткою на захисті зубчастого ременя ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

6. Відвернути болти вібраційного демпфера.

![Відвернути болти вібраційного демпфера ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

7. Відвернути болти нижнього захисту зубчастого ременя -стрілки-.

![Відвернути болти нижнього захисту зубчастого ременя ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

8. Послабити натяг зубчастого ременя, відвернувши вказаний на малюнку болт-нижня стрілка-насадкою TORX T45.

![Послабити натяг зубчастого ременя, відвернувши вказаний на малюнку болт насадкою TORX T45 ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

9. Натисніть натягувач зубчастого ременя донизу.

10. Зняти зубчастий ремінь.

Встановлення (регулювання фаз газорозподілу)

Примітка

- Необхідно встановити зубчастий ремінь строго згідно з наведеною нижче процедурою, навіть якщо ремінь був тільки знятий із зірочки розподільного валу.

- При провертанні розподільчого валу колінчастий вал не повинен перебувати в положенні ВМТ – небезпека пошкодження клапанів/днищ поршнів. - Установка може виконуватися як на холодному, так і на теплому двигуні.

1. Поєднати установку на зірочці розподільного валу з міткою на захисті зубчастого ременя -стрілки-.

![Сполучити установку на зірочці розподільного валу з міткою на захисті зубчастого ременя ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

2. Зафіксувати вібраційний демпфер/ременний шків одним болтом (дотримуючись настановного положення).

3. Поєднати точкову мітку на проміжній зірочці -1- з міткою на вібраційному демпфері -2-.

![Сумістити точкову мітку на проміжній зірочці з міткою на вібраційному демпфері ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

Примітка

Мітка ВМТ -3- на проміжній зірочці не має значення і не береться до уваги.

4. Якщо проміжна зірочка відрегульована правильно, ротор розподільника повинен збігатися з міткою першого циліндра на корпусі розподільника.

![Якщо проміжна зірочка відрегульована правильно, ротор розподільника повинен збігатися з міткою першого циліндра на корпусі розподільника ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

5. Якщо необхідно, перевірте регулювання проміжної шестерні. Якщо все в нормі, відпустити та відрегулювати або зняти та перевстановити розподільник.

6. Знову зняти вібраційний демпфер.

7. Встановити зубчастий ремінь (дотримуючись напряму обертання).

Автомобілі виробництва до грудня 1994 року:

8. Натягнути зубчастий ремінь. Для цього повернути натягувач у напрямку стрілки на малюнку, використовуючи для цього відповідний ключ (наприклад, Hazet 2587). Взявшись за зубчастий ремінь великим і вказівним пальцем, повернути його, наскільки це можливо. Ремінь на середній ділянці між зірочкою розподільного валу та проміжною зірочкою повинен повернутися на ¼ обороту (90°).

![Повернути натягувач у напрямку стрілки на малюнку, використовуючи для цього відповідний вільчастий ключ ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

9. Затягнути болт -1- моментом 25 Н·м.

Автомобілі виробництва з грудня 1994 року:

10. Натягнути зубчастий ремінь. Для цього повернути натягувач -А- у напрямку стрілки на малюнку, використовуючи для цього відповідний вільчастий ключ -В- (наприклад, Hazet 2587), щоб поршень -1 повністю втиснувся і виступав з корпусу натягувача -2 приблизно на 1 мм. /p>

![Повернути натягувач А у напрямку стрілки на малюнку, використовуючи для цього відповідний вільчастий ключ В ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

Примітка

При необхідності використовувати дзеркало для контролю стиснення натягувача.

11. Затягнути болт -3 від руки.

Всі моделі:

12. Встановити нижній захист ременя.

13. Встановити вібраційний демпфер.

14. Перевернути колінчастий вал на два обороти і переконатися в тому, що настановні мітки на зірочках розподільчого та колінчастого валів збігаються з покажчиками.

Примітка

Паз на вібраційному демпфері має збігатися з міткою ВМТ першого циліндра на захисті зубчастого ременя -стрілки-…

![Паз на вібраційному демпфері повинен співпадати з міткою ВМТ першого циліндра на захисті зубчастого ременя ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

… а мітка на передній частині зірочки розподільчого валу повинна збігатися з міткою на захисті ременя -стрілки-.

![А мітка на передній частині зірочки розподільчого валу повинна збігатися з міткою на захисті зубчастого ременя ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

Автомобілі виробництва до грудня 1994 року:

15. Знову перевірити натяг зубчастого ременя. Взявшись за зубчастий ремінь великим і вказівним пальцем, повернути його, наскільки це можливо. Ремінь на середній ділянці між зірочкою розподільного валу та проміжною зірочкою повинен повернутися на ¼ обороту (90°). Якщо необхідно, повторіть натяг зубчастого ременя.

![Взявшись за зубчастий ремінь великим і вказівним пальцем, повернути його, наскільки можливо ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

Автомобілі виробництва з грудня 1994 року:

16. Знову перевірити натяг зубчастого ременя. Область -А- на уступі важеля натягувача повинна збігатися з верхньою кромкою поршня -1-. Якщо необхідно, повторіть натяг зубчастого ременя.

![Область А на уступі важеля натягувача повинна збігатися з верхньою кромкою поршня ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

Примітка

При необхідності використовувати дзеркало для контролю стиснення натягувача.

17. Утримуючи натягувач зубчастого ременя вільчастим ключем, затягнути болт -1- моментом 25 Н·м.

![Утримуючи натягувач зубчастого ременя вільчастим ключем, затягнути болт 1 моментом 25 Н ремінь приводу ГРМ Audi 100 c 1990 року, ремінь приводу ГРМ Ауді 100 з 1990 року, ремінь приводу ГРМ Audi A6 з 1990 року, ремінь приводу ГРМ Ауді А6 з 1990 року]()

Всі моделі:

18. Встановити верхній захист ременя.

19. Встановити приводні ремені.

20. Перевірити та, якщо необхідно, відрегулювати кути випередження запалювання.

Моменти затягування

| Різьбове з'єднання | Момент затягування, ·м |

| Натяжний ролик до натягувача зубчастого ременя | 25 |

| Нижній захист зубчастого ременя до блоку циліндрів | M6 | 10 |

| M8 | 20 |

| Вібраційний демпфер до колінчастого валу | Клас міцності 8.8 | 25 |

| Клас міцності 10.9 | 40 |

Головка блоку циліндрів

![Головка блоку циліндрів головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

- Задній захист зубчастого ременя (різні виконання).

- Болт (момент затягування: 20 Н·м).

- Головка блоку циліндрів (різні виконання; після заміни головки блоку циліндрів замінити охолодну рідину в двигуні).

- Болт головки блоку циліндрів (різні виконання; замінювати новим після кожного зняття; дотримуватися послідовності відвертання та затягування).

- Масловідбивач.

- Прокладка кришки головки блоку циліндрів (замінити новою у разі пошкодження або за наявності течій; при заміні пробкової прокладки гумової необхідно встановити нові шпильки без буртиків; перед встановленням прокладки нанести герметик на точки ущільнення).

- Кришка головки блоку циліндрів (різні виконання).

- Захист зубчастого ременя (різні виконання).

- Гайка (момент затягування: 10 Н·м).

- Кришка маслозаправного отвору.

- Ущільнення (замінити новим у разі пошкодження або за наявності течій).

- Підсилювальна смуга.

- Гайка (момент затягування: 10 Н·м).

- Не встановлюється.

- Болт (момент затягування: 10 Н·м).

- Фланець трубопроводу системи охолодження.

- Кільце ущільнювача круглого перерізу (замінювати новим після кожного зняття).

- Кільце ущільнювача круглого перерізу (замінювати новим після кожного зняття).

- Фланець шлангу системи охолодження (з датчиком вказівника температури охолоджувальної рідини –G2- та датчиком температури (перегріву) охолоджуючої рідини -F14- або з датчиком температури -G62-).

- Болт (момент затягування: 10 Н·м).

- Прокладка головки блоку циліндрів (різні виконання; після заміни прокладки замінити охолодну рідину в двигуні).

- Такелажний вушок.

Зняття та встановлення кришки головки блоку циліндрів

Зняття

Автомобілі двигуном AAE:

1. Від'єднати трос приводу дросельної заслінки -2 від диска -1 - і опорного кронштейна -3- (не знімати утримувач -4-). Відвести трос приводу дросельної заслінки убік.

![Від'єднати трос приводу дросельної заслінки від диска та опорного кронштейна (не знімати утримувач) головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

2. Послабити кабельні стяжки на несучому елементі та прибрати проводку убік.

Автомобілі з двигуном AAD:

3. Від'єднати трос приводу дросельної заслінки від опорного кронштейна (не видаляти фіксуючий затискач -4-). Відвести трос приводу дросельної заслінки убік.

![Від'єднати трос приводу дросельної заслінки від опорного кронштейна (не видаляти фіксуючий затискач) головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

4. Від'єднати роз'єм -стрілка- від клапана регулювання холостого ходу.

5. Зняти клапан регулювання холостого ходу із кришки головки блоку циліндрів.

6. Послабити кабельні стяжки та прибрати проводку убік.

Автомобілі з двигуном ABK:

7. Від'єднати трос приводу дросельної заслінки від опорного кронштейна (не видаляти фіксуючий затискач -4-). Прибрати трос приводу дросельної заслінки убік.

![Від'єднати трос приводу дросельної заслінки від опорного кронштейна (не видаляти фіксуючий затискач) головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

8. Відвернути напірний та поворотний паливопроводи від кришки головки блоку циліндрів.

Всі моделі:

9. Від'єднати шланг вентиляції картера -стрілка-.

![Від'єднати шланг вентиляції картера головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

10. Зняти верхній захист ременя -стрілки-.

![Зняти верхній захист зубчастого ременя головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

11. Відвернути гайки кришки головки блоку циліндрів.

12. Зняти підсилювальну смугу, кронштейн, захист зубчастого ременя та кришку головки блоку циліндрів.

Встановлення

Примітка

Замінити новими прокладки та ущільнення.

Установка здійснюється в порядку, зворотному зняттю, з урахуванням наступного:

- Нанести невелику кількість герметика на точки ущільнення стрілки на верхній контактній поверхні головки блоку циліндрів.

![Нанести невелику кількість герметика на точки ущільнення на верхній контактній поверхні головки блоку циліндрів головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

- Нанести невелику кількість герметика на зазначені точки гнізда напівкруглого ущільнення верхньої контактної поверхні головки блоку циліндрів.

![Нанести невелику кількість герметика на зазначені точки гнізда напівкруглого ущільнення на верхній контактній поверхні головки блоку циліндрів головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

- Встановити кришку головки блоку циліндрів, підсилювальну смугу, захист зубчастого ременя та кронштейн.

- Затягнути гайки кришки головки блоку циліндрів у діагональній послідовності моментом 10 Н·м.

Зняття та встановлення головки блоку циліндрів

Зняття головки блоку циліндрів

Примітка

- Для зняття головки блоку циліндрів зняття двигуна з автомобіля не потрібне.

- Усі кабельні стяжки, що знімаються або зрізуються при знятті, під час встановлення повинні встановлюватися на ті самі місця.

1. На автомобілях із кодованим радіоприймачем: переписати код радіо.

2. При вимкненому запаленні від'єднайте кабель маси від акумулятора.

3. Злити рідину, що охолоджує.

4. Відвернути сполучні гайки випускного колектора/переднього вихлопного патрубка -стрілка-.

![Відвернути сполучні гайки випускного колектора переднього вихлопного патрубка головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

5. Відвернути болт кріплення вихлопного трубопроводу до кронштейна -стрілка-.

![Відвернути болт кріплення вихлопного трубопроводу до кронштейна головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

6. Зняти кришку головки блоку циліндрів (див. розділ вище).

7. Відвернути болти кріплення головки блоку циліндрів у вказаній на малюнку послідовності.

![Відвернути болти кріплення головки блоку циліндрів у вказаній на малюнку послідовності головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

8. Зніміть головку блоку циліндрів.

Встановлення головки блоку циліндрів

Примітка

- Замінювати болти головки блоку циліндрів новими після кожного зняття.

- При виконанні ремонтних робіт замінювати ущільнення, прокладки, гайки, що самоконтрятся, і болти, що дотягуються за межею плинності (з дотяжкою на певний кут).

- Зафіксувати всі шлангові з'єднання відповідними хомутами.

- Ретельно видалити всі залишки прокладки з головки блоку циліндрів та блоку циліндрів. Переконатися в тому, що на поверхні немає задир чи тріщин.

- Ретельно видалити залишки абразиву з поверхонь.

- Витягати нову прокладку головки блоку циліндрів із упаковки безпосередньо перед встановленням.

- Поводитися з прокладкою з крайньою обережністю. Пошкодження силіконового шару або рельєфної області призведе до витоків робочих рідин із двигуна.

- У різьбові отвори під болти головки блоку циліндрів не повинні потрапити олива або рідина, що охолоджує.

- При установці замінної головки блоку циліндрів зі встановленими розподільними валами необхідно змастити контактні поверхні між гідроштовхачами та робочими поверхнями кулачків маслом після встановлення головки блоку

- Пластикові захисту, встановлені для захисту отворів клапанів, необхідно знімати безпосередньо перед встановленням головки блоку циліндрів.

- При встановленні нової головки блоку циліндрів або прокладки головки блоку циліндрів необхідно злити всю стару рідину, що охолоджує, з двигуна і заправити свіжу.

- Головка блоку циліндрів, що має тріщини між сідлами клапанів або між вставками сідел клапанів і різьбовими колодязями свічок запалювання можуть продовжувати експлуатуватися без зниження терміну служби за умови, що ширина тріщини не перевищує 0.3 мм або якщо тріщина не перекриває більше 4 перших.

1. Переконатись у тому, що настановні мітки розподільчого та колінчастого валів збігаються з відповідними покажчиками:

- Паз вібраційного демпфера повинен збігатися з міткою ВМТ поршня першого циліндра на захисті ременя -стрілки-.

![Паз вібраційного демпфера повинен збігатися з міткою ВМТ поршня першого циліндра на захисті зубчастого ременя головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

- При цьому установча мітка на зірочці розподільного валу повинна збігатися з міткою на захисті зубчастого ременя -стрілки-(для цієї мети необхідно встановити на місце захист зубчастого ременя на головку блоку циліндрів).

![При цьому установча мітка на зірочці розподільчого валу повинна збігатися з міткою на захисті зубчастого ременя головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

2. Перевірити положення ротора розподільника. Якщо регулювання виконане правильно, ротор розподільника повинен збігатися з міткою-стрілка першого циліндра на корпусі розподільника.

![Ротор розподільника повинен збігатися з міткою першого циліндра на корпусі розподільника головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

3. Перевірити розміщення прокладки/болтів головки блоку циліндрів.

![Перевірити розміщення прокладки болтів головки блоку циліндрів головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

А. Болт з гладкою головкою (для раніше використовуваної прокладки головки блоку циліндрів)

В. Болт з виступами на головці (для металевого прокладання голівки блоку циліндрів)

Примітка

Починаючи з номера двигуна 4A_S_110001 використовуються металеві прокладки головки блоку циліндрів.

4. Помістити прокладку головки блоку циліндрів на місце, звертаючи увагу на положення штифтів, що центрують, в блоці циліндрів -стрілки-.

![Помістити прокладку головки блоку циліндрів на місце, звертаючи увагу на положення центруючих штифтів у блоці циліндрів головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

Примітка

Мітка "top" або номер запасної частини на прокладці повинні бути спрямовані вгору (у бік головки блоку циліндрів).

5. Встановити головку блоку циліндрів.

6. Вставити болти головки блоку циліндрів та затягнути від руки.

7. Затягнути болти головки блоку циліндрів у три етапи у вказаній на малюнку послідовності:

- Перший етап: динамометричним ключем 40 Н·м.

- Другий етап: динамометричним ключем 60 Н·м.

- Третій етап: звичайним ключем дотягнути ще на півоберта (180°).

![Затягнути болти головки блоку циліндрів у три етапи у вказаній на малюнку послідовності головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

Примітка

- Переважно дотягувати болти за два підходи по 90° °.

- Повторне дотягування болтів головки блоку циліндрів не потрібно.

8. Наступне встановлення здійснюється в порядку, зворотному зняттю.

Примітка

- Після встановлення головки блоку циліндрів замінити охолодну рідину в двигуні.

- Після підключення акумуляторної батареї активувати обладнання автомобіля (радіо, годинник, електросклопідйомники) згідно з робочими інструкціями.

- Несправності фіксуються у пам'яті електроніки у зв'язку з тим, що були від'єднані роз'єми. Тому після встановлення всіх компонентів необхідно зчитувати та видалити коди несправностей.

Перевірка деформації головки блоку циліндрів

За допомогою перевірочної лінійки та набору плоских щупів перевірити деформацію поверхні головки блоку циліндрів у кількох точках. Гранично допустима деформація: 0,1 мм.

![За допомогою перевірочної лінійки та набору плоских щупів перевірити деформацію поверхні головки блоку циліндрів у кількох точках головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

Перешліфування головки блоку циліндрів

Перешліфування головки блоку циліндрів (усунення деформації контактної поверхні) можливе лише до мінімальної висоти -а- (132.6 мм).

![Перешліфування головки блоку циліндрів (усунення деформації контактної поверхні) можливе лише до мінімальної висоти а головка блоку циліндрів Audi 100 c 1990 року, головка блоку циліндрів Ауді 100 з 1990 року, головка блоку циліндрів Audi A6 з 1990 року, головка блоку циліндрів Ауді А6 з 1990 року]()

Газорозподільний механізм

Примітка

З вересня 1994 замість "старого клапанного механізму" став використовуватися "полегшений клапанний механізм". Важливі відмітні ознаки "полегшеного клапанного механізму":

- Прибрано один підшипник розподільного валу.

- Більше не використовуються внутрішні клапанні пружини.

- Більше не використовуються нижні сідла клапанних пружин.

- Зменшено діаметр стрижнів клапанів.

- Зменшено внутрішній діаметр напрямних втулок клапанів.

![Старий клапанний механізм ( до номерів двигунів AAE 032 209 та ABK 243 926) ГРМ Audi 100 c 1990 року, ГРМ Ауді 100 c 1990 року, ГРМ Audi A6 з 1990 року, ГРМ Ауді А6 з 1990 року]()

Старий клапанний механізм (до номерів двигунів AAE 032 209 та ABK 243 926):

- Нижнє сідло клапанної пружини.

- Олійний ковпачок.

- Внутрішня клапанна пружина.

- Зовнішня клапанна пружина.

- Верхнє сідло клапанної пружини.

- Сухарі клапанів.

- Гідравлічні штовхачі.

![Полегшений клапанний механізм ГРМ Audi 100 c 1990 року, ГРМ Ауді 100 c 1990 року, ГРМ Audi A6 з 1990 року, ГРМ Ауді А6 з 1990 року]()

- Клапан (не підлягає механічній обробці, допускається лише притирання).

- Головка блоку циліндрів.

- Клапанна пружина (у полегшеному клапанному механізмі використовується лише одна пружина на клапан).

- Верхнє сідло клапанної пружини.

- Сухарі клапана.

- Гідравлічні штовхачі (не міняти місцями; зберігати контактною поверхнею вниз; перед установкою перевірити осьовий люфт розподільчого валу).

- Розподільний вал (для перевірки радіального зазору у підшипниках використовувати круглий щуп Plastigage, гранично допустимий радіальний зазор: 0.1 мм; допустиме биття: не більше 0.01 мм).

- Кришки підшипників (перед встановленням нанести тонкий шар герметика на контактні поверхні кришки підшипника №1).

- Гайка (момент затягування: 20 Н·м).

- Сегментна шпонка (переконатися у щільності посадки).

- Сальник розподільного валу.

- Болт зірочки розподільного валу (момент затяжки: 100 Н·м; для відвертання та затягування використовувати контропору 3036).

- Шайба.

- Зірочка розподільчого валу (стежити за правильністю установки – менша щока зірочки має бути спрямована вперед, а мітка ВМТ першого циліндра повинна бути видна спереду двигуна; настановне положення задається сегментною шпонкою -10-).

- Масловідбивальний ковпачок (для старого та полегшеного клапанних механізмів використовуються різні масловідбивні ковпачки).

- Напрямна втулка клапана (для старого та полегшеного клапанних механізмів використовуються різні напрямні втулки клапанів).

Зняття та встановлення розподільчого валу

Зняття

Примітка

Для зняття розподільчого валу зняття головки блоку циліндрів з двигуна не потрібне.

1. Зняти верхній захист ременя -стрілки-.

![Зняти верхній захист зубчастого ременя зняти розподільний вал Audi 100 c 1990 року, зняти розподільчий вал Audi 100 з 1990 року, зняти розподільний вал Audi A6 з 1990 року, зняти розподільний вал Audi A6 з 1990 року]()

2. Використовуючи контропору 3036, послабити болт зірочки розподільчого валу.

![Використовуючи контропору 3036, послабити болт зірочки розподільчого валу зняти розподільний вал Audi 100 c 1990 року, зняти розподільчий вал Audi 100 з 1990 року, зняти розподільний вал Audi A6 з 1990 року, зняти розподільний вал Audi A6 з 1990 року]()

3. Встановити колінчастий вал за міткою ВМТ поршня першого циліндра -стрілки-, обертаючи його за центральний болт шківа колінчастого вала у напрямку нормального обертання двигуна.

![Встановити колінчастий вал за міткою ВМТ поршня першого циліндра, обертаючи його за центральний болт шківа колінчастого валу в напрямку нормального обертання двигуна зняти розподільний вал Audi 100 c 1990 року, зняти розподільчий вал Audi 100 з 1990 року, зняти розподільний вал Audi A6 з 1990 року, зняти розподільний вал Audi A6 з 1990 року]()

Примітка

При цьому мітка на зірочці розподільного валу повинна збігатися з покажчиком на захисті ременя -стрілки-. Якщо це не так, провернути колінчастий вал ще на один повний оберт

![При цьому мітка на зірочці розподільчого валу повинна співпадати з вказівником на захисті зубчастого ременя зняти розподільний вал Audi 100 c 1990 року, зняти розподільчий вал Ауді 100 з 1990 року, зняти розподільний вал Audi A6 з 1990 року, зняти розподільний вал Ауді А6 з 1990 року]()

4. За допомогою насадки TORX T45 послабити натяг зубчастого ременя -нижня стрілка-.

![За допомогою насадки TORX T45 послабити натяг зубчастого ременя зняти розподільний вал Audi 100 c 1990 року, зняти розподільчий вал Audi 100 з 1990 року, зняти розподільний вал Audi A6 з 1990 року, зняти розподільний вал Audi A6 з 1990 року]()

5. Притиснути натягувач зубчастого ременя донизу та зняти зубчастий ремінь із зірочки розподільчого валу.

6. Зняти зірочку розподільчого валу.

7. Витягти сегментну шпонку з розподільчого валу.

8. Зніміть кришку головки блоку циліндрів.

9. Зняти лише кришки підшипників 1, 3 та 5. Послідовно послабити кришки підшипників 2 та 4 у діагональній послідовності.

Примітка

У версії із полегшеним клапанним механізмом кришка підшипника №5 більше не використовується.

10. Зняти розподільний вал.

Встановлення

Примітка

- Замінити сальник розподільчого валу.

- При установці розподільного валу кулачок, що відповідає першому циліндру, повинен бути спрямований вгору.

- Перед встановленням кришок підшипників перевірити виступ кромок в отворі та визначити настановне положення.

![Перед встановленням кришок підшипників перевірити виступ кромок в отворі та визначити настановне положення зняти розподільний вал Audi 100 c 1990 року, зняти розподільчий вал Audi 100 з 1990 року, зняти розподільний вал Audi A6 з 1990 року, зняти розподільний вал Audi A6 з 1990 року]()

1. Змастити робочі поверхні розподільного валу оливою.

2. Вставити розподільний вал у головку блоку циліндрів.

3. Поперемінно в діагональній послідовності затягнути кришки підшипників 2 і 4 моментом 20 Н ·м.

4. Встановити кришки підшипників 5, 1 і 3 і затягнути моментом 20 Н·м.

Примітка

У версії із полегшеним клапанним механізмом кришка підшипника №5 більше не використовується.

5. Вставити сегментну шпонку у розподільчий вал.

6. Встановити зірочку розподільного валу, дотримуючись правильного положення - менша щока зірочки -стрілки- повинна бути спрямована вперед, а мітка ВМТ першого циліндра повинна бути видна спереду двигуна.

![Встановити зірочку розподільного валу, дотримуючись правильного положення – менша щока зірочки має бути спрямована вперед, а мітка ВМТ першого циліндра має бути видна спереду двигуна зняти розподільний вал Audi 100 c 1990 року, зняти розподільчий вал Audi 100 з 1990 року, зняти розподільний вал Audi A6 з 1990 року, зняти розподільний вал Audi A6 з 1990 року]()

7. Встановити болт кріплення зірочки розподільчого валу, використовуючи контропору 3036.

![Встановити болт кріплення зірочки розподільчого валу, використовуючи контропору 3036 зняти розподільний вал Audi 100 c 1990 року, зняти розподільчий вал Audi 100 з 1990 року, зняти розподільний вал Audi A6 з 1990 року, зняти розподільний вал Audi A6 з 1990 року]()

8. Встановити зубчастий ремінь (відрегулювати фази газорозподілу).

Примітка

- Дотримуватись інструкцій зі зняття та встановлення зубчастого ременя.

- Після встановлення розподільного валу зачекайте близько 30 хвилин перед запуском двигуна. Гідравлічні штовхачі клапанів повинні сісти належним чином (інакше клапани вдарять у днище поршня).

- Після робіт на клапанному механізмі обережно провернути колінчастий вал двигуна вручну як мінімум на два обороти, щоб переконатися, що жоден із клапанів не торкнеться днища поршнів при запуску двигуна стартером.

9. Встановіть кришку головки блоку циліндрів.

Перевірка напрямних втулок клапанів

1. Встановити клапан у напрямну втулку. Кінець стрижня клапана повинен знаходитися врівень з торцем напрямної втулки.

2. Похитуючи клапан у напрямній втулці з боку на бік визначити люфт за допомогою індикатора годинного типу, встановленого на кронштейні VW 387.

![Похитуючи клапан у напрямній втулці з боку на бік визначити люфт за допомогою індикатора годинного типу, встановленого на кронштейні VW 387 перевірка втулок Audi 100 c 1990 року, перевірка втулок Audi 100 з 1990 року, перевірка втулок Audi A6 з 1990 року, перевірка втулок Ауді А6 з 1990 року]()

Примітка

Гранично допустимий люфт клапана у напрямній втулці:

- Впускний клапан: 1.0 мм.

- Випускний клапан: 1.3 мм.

3. Якщо виміряне значення перевищує гранично допустиме, повторіть перевірку з новими клапанами. Якщо люфт, як і раніше, перевищує норму, замінити головку блоку циліндрів. Напрямні втулки клапанів не замінюються окремо.

Примітка

Якщо клапан замінюється на новий, використовувати для перевірки люфта відразу новий клапан.

Перевірка клапанів

Візуально перевірити стрижень та сідло клапана на знос. При виявленні значного зношування замінити клапани новими.

Примітка

Клапани не підлягають механічній обробці. Дозволяється лише притирання.

![Візуально перевірити стрижень та сідло клапана на знос перевірка клапанів Audi 100 c 1990 року, перевірка клапанів Ауді 100 з 1990 року, перевірка клапанів Audi A6 з 1990 року, перевірка клапанів Audi А6 з 1990 року]()

| Діаметр | Впускний клапан | Випускний клапан |

| Старий клапанний механізм | Полегшений клапанний механізм | Старий клапанний механізм | Полегшений клапанний механізм |

| øa | 40.0 мм | 39.5 ±0.15 мм | 33.0 мм | 32.9 ±0.15 мм |

| øb | 7.97 мм | 6.92 ±0.02 мм | 7.95 мм | 6.92 ±0.02 мм |

| c | 91.9 мм | 91.85 мм | 91.2 мм | 91.15 мм |

| α | 45° | 45° | 45° | 45° |

Перевірка осьового зазору розподільного валу

Примітка

Ця перевірка виконується при знятих гідроштовхачах клапанів та встановлених кришках підшипників (стрілки зліва та праворуч на малюнку нижче).

Встановити на головку блоку циліндрів індикатор годинникового типу на кронштейні VW 387, як показано на малюнку.

![Встановити на головку блоку циліндрів індикатор годинникового типу на кронштейні VW 387, як показано на малюнку перевірка осьового зазору Audi 100 c 1990 року, перевірка осьового зазору Ауді 100 з 1990 року, перевірка осьового зазору Audi A6 з 1990 року, перевірка осьового зазору Ауді А6 з 1990 року]()

Переміщаючи розподільний вал вздовж осі, виміряти осьовий люфт. Значення осьового зазору розподільного валу не повинно перевищувати 0,15 мм.

Заміна напрямних втулок клапанів

Зняття

1. Очистити та перевірити головку блоку циліндрів. У головці блоку циліндрів, в якій сідла клапанів більше не підлягають обробці, або яка перешліфована до мінімально допустимого розміру, заміна напрямних втулок клапанів не проводиться.

2. Випресувати зношені напрямні втулки клапанів за допомогою виколоток 10-206 або 3121 таким чином:

- Напрямні втулки без обичайки: з боку розподільчого валу.

- Втулки з обічайкою (ремонтний варіант): з боку камери згоряння.

![Випресувати зношені напрямні втулки клапанів за допомогою вибивань 10-206 або 3121 заміна втулок Audi 100 c 1990 року, заміна втулок Ауді 100 з 1990 року, заміна втулок Audi A6 з 1990 року, заміна втулок Ауді А6 з 1990 року]()

Встановлення

1. Змастити нові напрямні втулки клапанів маслом і запресувати за допомогою вибивання 10-206 або 3121 з боку розподільного валу в холодну головку блоку циліндрів до обичайки.

![Змастити нові напрямні втулки клапанів маслом і запресувати за допомогою вибивання 10-206 або 3121 з боку розподільного валу в холодну головку блоку циліндрів до обичайки заміна втулок Audi 100 c 1990 року, заміна втулок Ауді 100 з 1990 року, заміна втулок Audi A6 з 1990 року, заміна втулок Ауді А6 з 1990 року]()

Примітка

Коли обичай направляючої втулки клапана торкнеться поверхні головки блоку циліндрів, тиск запресування не повинен перевищувати 10 кН (приблизно 1 т), інакше обичай може пошкодитися.

2. Розгорнути напрямну втулку клапана:

- Старий клапанний механізм: ручною розгорткою 10-215 з використанням достатньої кількості мастильно-охолоджувальної рідини.

- Полегшений клапанний механізм: ручною розгорткою 3120 з використанням достатньої кількості мастильно-охолоджувальної рідини.

3. Обробити сідло клапана.

4. Замінити масловідбивальний ковпачок клапана.

Обробка сідел клапанів

Примітка

- Якщо в результаті шліфування сідел клапанів не вдається отримати хорошу посадку (притирання) клапана, необхідно доопрацювати сідло клапана.

- При ремонті двигунів з нещільними клапанами обробити або замінити сідла клапанів та клапани недостатньо. Особливо в двигунах з тривалим терміном служби необхідно перевірити напрямні втулки клапанів на знос.

- Сідла клапанів слід дообробляти лише настільки, щоб досягти бездоганного вигляду робочої поверхні.

- Перед обробкою слід розрахувати максимально допустимий припуск на обробку.

- При перевищенні припуску на обробку може бути порушена функція гідравлічного регулювання зазору в приводі клапанів (гідрокомпенсаторів), що спричинить заміну головки блоку циліндрів.

Розрахувати максимально допустимий припуск на обробку так:

- Вставити клапан у напрямну та щільно притиснути його до сідла.

Примітка

Якщо клапан при ремонті замінюється, при вимірюваннях слід використовувати новий клапан.

- Виміряти відстань -а- між кінцем стрижня клапана та верхнім краєм головки блоку циліндрів.

![Виміряти відстань між кінцем стрижня клапана і верхнім краєм головки блоку циліндрів сідло клапана Audi 100 з 1990 року, сідло клапана Audi 100 з 1990 року, сідло клапана Audi A6 з 1990 року, сідло клапана Audi А6 з 1990 року]()

- Розрахувати максимально допустимий припуск на обробку на основі вимірюваної відстані та мінімально допустимого розміру.

Мінімальні розміри:

Впускні клапани: 33.8 мм.

Випускні клапани: 34.1 мм.

Виміряна відстань – мінімальний розмір = максимально допустимий припуск на обробку.

Наприклад:

Виміряна відстань (35.1 мм) - Мінімальний розмір (34.1 мм) = максимально допустимий припуск на обробку (1.0 мм).

Примітка

Якщо максимально допустимий допуск на обробку становить 0 мм або менше, повторіть вимірювання з новим клапаном. Якщо результат, як і раніше, 0 або менше, замініть головку блоку циліндрів.

![Обробка сідла впускного клапана сідло клапана Audi 100 з 1990 року, сідло клапана Audi 100 з 1990 року, сідло клапана Audi A6 з 1990 року, сідло клапана Ауді А6 з 1990 року]()

Обробка сідла впускного клапана:

a: Ø 39.2 мм

b: максимально допустимий припуск на обробку

з: приблизно 2.0 мм

Z: нижній край головки блоку циліндрів

45° (кут сідла клапана)

30° (верхня фаска, що коригує)

![Обробка сідла випускного клапана сідло клапана Audi 100 c 1990 року, сідло клапана Audi 100 з 1990 року, сідло клапана Audi A6 з 1990 року, сідло клапана Ауді А6 з 1990 року]()

Обробка сідла випускного клапана:

a: Ø 32.4 мм

b: максимально допустимий припуск на обробку

з: приблизно 2.4 мм

Z: нижній край головки блоку циліндрів

45° (кут сідла клапана)

30° (верхня фаска, що коригує)

Примітка

Сідло випускного клапана має додаткове звуження. При обробці сідла важливо стежити, щоб радіус звуження не було пошкоджено.