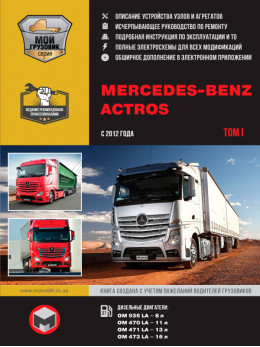

Основной технический осмотр Mercedes Actros с 2012 года

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

техническое обслуживание Mercedes Actros, техобслуживание Mercedes Actros, обслуживание двигателя Mercedes Actros, ремонт Mercedes Actros, запчасти Mercedes Actros, моменты затяжки Mercedes Actros, каталог запчастей Mercedes Actros, техническое обслуживание Mercedes-Benz Actros, техобслуживание Mercedes-Benz Actros, обслуживание двигателя Mercedes-Benz Actros, ремонт Mercedes-Benz Actros, запчасти Mercedes-Benz Actros, моменты затяжки Mercedes-Benz Actros, каталог запчастей Mercedes-Benz Actros

1. Основной технический осмотр

Проверка защитного клапана ресивера тормозного контура переднего и заднего моста

1. Сбросить давление в ресивере на контрольном штуцере давления в ресивере/наконечника шланга для накачивания шин. Использовать подходящий адаптер и подсоединить контрольный штуцер давления в ресивере/наконечника шланга для накачивания шин к свободному штуцеру на портативном модуле контрольных приборов (инструмент № 360 589002 100). Подождать, пока давление в ресивере не будет полностью стравлено, т.е. пока будет неслышен звук выходящего воздуха.

2. Считать значения давления в ресивере тормозного контура переднего моста и в ресивере тормозного контура заднего моста на портативном модуле контрольных приборов. Давление в обоих тормозных контурах не должно упасть ниже давления закрытия в ресивере тормозного контура заднего моста и переднего моста. Давление, установившееся в контуре управления тормозной системой прицепа, при этой проверке не имеет значения.

Обеспечение давления стояночного тормоза и тормозной системы прицепа

1. Сбросить давление в ресивере тормозного контура заднего моста на портативном модуле контрольных приборов (инструмент № 360 589002100).

Подождать, пока давление в ресивере не будет полностью стравлено, т.е. пока будет неслышен звук выходящего воздуха. Давление в контуре управления тормозной системой прицепа должно, постепенно снижаясь, упасть примерно до 0 бар (функция ECE). Загорается сигнальная лампа давления в ресивере тормозной системы (A1 h24).

![Подождать, пока давление в ресивере не будет полностью стравлено, т.е. пока будет неслышен звук выходящего воздуха техосмотр Mercedes Actros с 2012 года, техосмотр Мерседес Актрос с 2012 года]()

2. Считать значения давления на портативном модуле контрольных приборов. Давление в ресивере тормозного контура переднего моста не должно упасть ниже давления закрытия в контуре стояночного тормоза и управления тормозной системой прицепа, поскольку в этом случае перепускной клапан обеспечивает давление за счет ограниченного обратного потока с контура стояночного тормоза и управления тормозной системой прицепа.

3. Проверить обратный клапан для обеспечения давления стояночного тормоза. Обратный клапан в порядке, если на детали пружинного энергоаккумулятора комбинированных тормозных цилиндров продолжает подаваться давление, стояночный тормоз в отпущенном положении не тормозит (напр., автомобиль еще можно перемещать вперед или назад) и контрольная лампа стояночного тормоза (A1 h11) не горит.

Проверка толщины и состояния тормозных дисков

См. соответствующий раздел в главе 18a “Тормозная система - пневматическое оборудование и механические детали”.

Считывание степени износа тормозных колодок с многофункционального дисплея

См. соответствующий раздел в главе 18a “Тормозная система - пневматическое оборудование и механические детали”.

Проверка тормозных колодок дискового тормозного механизма

При изготовлении тормозных накладок (3) для дискового тормозного механизма Ø 22,5" была изготовлена партия, в которой длина тормозной колодки без накладки (1) была в крайнем верхнем диапазоне допуска. В период производства с сентября по декабрь 2012 эти тормозные колодки (3) устанавливались во всех грузовых автомобилях Wörther с дисковым тормознымой механизмом Ø 22,5".

![Проверка тормозных колодок дискового тормозного механизма техосмотр Mercedes Actros с 2012 года, техосмотр Мерседес Актрос с 2012 года]()

- Кронштейн тормозной колодки.

- Шахта тормозной колодки без накладки.

- Тормозная накладка.

- Тормозной диск.

- Тормозной суппорт.

A - Зазор тормозной колодки.

В этих автомобилях зазор тормозной колодки (А) между кронштейном тормозной колодки (1) и шахтой кронштейна (2) несколько меньше, чем обычно. Это приводит к тому, что в этих местах быстрее возникает грязь и коррозия и быстрее образуются отложения. Из-за этого тормозная накладка (3) в шахте кронштейна (2) может заедать.

Заедающая тормозная накладка (3) может привести к тому, что тормозная накладка (3) несмотря на отпущенный рабочий тормоз не будет отходить от тормозного диска (4) и будет постоянно тормозить его. Из-за этого являются возникает слишком высокая температура тормозного диска (4) и слишком большая разница износа внутренней и внешней тормозной накладки (3).

Примечание:

- После любой установки для обеих тормозных накладок (3) необходимо дополнительно проверить и при необходимости отрегулировать зазор тормозной накладки (А) между кронштейном накладки (1) и шахтой кронштейна (2). В противном случае тормозная накладка (3) в шахте кронштейна (2) может заедать.

- Выполнить дополнительную проверку зазора тормозной накладки (А) при снятой стопорной скобе тормозных накладок (3).

Дополнительная проверка зазора тормозной накладки (А):

- Проверить зазор (А) между кронштейном тормозной накладки (1) и шахтой кронштейна (2) с помощью набора щупов. Заданное значение зазора тормозной накладки (А): от 0,4 до 1,0 мм.

- Если заданное значение не достигается, снова снять тормозные накладки (3).

- Почистить область между кронштейном тормозной накладки (1) и шахтой кронштейна (2) и с помощью обычного напильника обработать настолько, чтобы получить заданное значение зазора тормозной накладки (А).

Примечание:

Чтобы кронштейн тормозной накладки (1) не стачивался слишком сильно или косо, и чтобы не получался слишком большой зазор тормозных накладок (А), обработку следует выполнять с помощью напильника. В противном случае тормозная накладка (3) при торможении может вылететь из шахты кронштейна (2) или снова заклинить.

- Установить тормозные накладки (3) на место.

Проверка зазора дискового тормозного механизма (дисковый тормозной механизм фирмы Knorr)

1. Проверить шахты тормозных колодок и пространство между тормозными накладками на наличие сильных загрязнений, при необходимости очистить.

2. Продвинуть тормозной суппорт (1) внутрь до упора (стрелки).

![родвинуть тормозной суппорт (1) внутрь до упора (стрелки) техосмотр Mercedes Actros с 2012 года, техосмотр Мерседес Актрос с 2012 года]()

3. При помощи подходящего инструмента отжать внутреннюю тормозную накладку (2) от прижимных упоров (стрелки). Между тормозными накладками и шахтами тормозных колодок на кронштейне тормозного механизма не должно быть никаких загрязнений, при необходимости очистить шахты тормозных колодок.

![При помощи подходящего инструмента отжать внутреннюю тормозную накладку (2) от прижимных упоров (стрелки) техосмотр Mercedes Actros с 2012 года, техосмотр Мерседес Актрос с 2012 года]()

Дисковый тормозной механизм диаметром 19,5 дюйма и 22,5 дюйма:

4. Проверить воздушный зазор (a) одновременно на обоих нажимных упорах (3) с помощью щупа (7). Воздушный зазор (a) должен быть в пределах заданного диапазона. В противном случае эффективность торможения может сильно снизиться, или тормоза могут перегреться и вызвать тем самым косвенный ущерб.

Примечание:

При этом оба щупа (7) должны прилегать по всей поверхности нажимных упоров (3). Использовать щупы (7) длиной ≥220 мм.

![Проверить воздушный зазор (a) одновременно на обоих нажимных упорах (3) с помощью щупа (7) техосмотр Mercedes Actros с 2012 года, техосмотр Мерседес Актрос с 2012 года]()

Дисковый тормозной механизм диаметром 17,5 дюйма:

5. Щупом (7) проверить воздушный зазор (а). Воздушный зазор (a) должен быть в пределах заданного диапазона. В противном случае эффективность торможения может сильно снизиться, или тормоза могут перегреться и вызвать тем самым косвенный ущерб.

Примечание:

Щуп (7) должен прилегать по всей поверхности нажимного упора (3). Использовать щуп (7) длиной ≥220 мм.

Проверка значения тормозного усилия рабочей тормозной системы

Внимание:

- Зафиксировать автомобиль от самопроизвольного начала движения. Работать в закрытой и плотно облегающей рабочей одежде. Не дотрагиваться до горячих или вращающихся деталей. Опасность аварии в результате самостоятельного начала движения при работающем двигателе. Опасность получения травмы в результате защемления и ожогов при вмешательствах во время процесса запуска или на работающем двигателе.

- Пока автомобиль стоит на роликовых барабанах, разрешается покидать автомобиль только в экстренном случае. Во время испытания запрещается находиться под автомобилем или в рабочей зоне вращающихся деталей. В экстренном случае отключить испытательный стенд аварийным выключателем. Опасность для жизни из-за зажимания или придавливания вращающимися деталями во время проверки на испытательном стенде тормозной системы.

1. Подключить контрольные манометры к тормозным цилиндрам имеющихся осей (инструмент № 360589002 100).

2. Запустить двигатель и полностью заполнить пневмосистему на холостом ходу.

3. Включить роликовый тормозной стенд.

4. Въехать на автомобиле на роликовый тормозной стенд. Дать двигателю поработать.

5. При помощи педали тормоза последовательно устанавливать на тормозных цилиндрах заданные значения испытательного давления и сравнивать соответствующие тормозные силы для каждой оси с контрольными значениями. Если контрольные значения не достигаются: при необходимости установить причины и отремонтировать тормозную систему.

6. Съехать на автомобиле с роликового испытательного стенда.

7. Задействовать стояночный тормоз.

8. Заглушить двигатель.

9. Выключить роликовый тормозной стенд.

10. Отсоединить все контрольные манометры.

Проверка маркировки шин

1. Маркировку шин и колесных дисков проверить на соответствие записям в документе о допуске автомобиля к эксплуатации. При последующей установке других шин или колёсных дисков их обозначения внесены в свидетельство о регистрации, или к автомобилю прилагается общее разрешение на эксплуатацию. Можно установить всесезонные или зимние шины, имеющие более низкий индекс скорости. Тогда в поле зрения водителя необходимо нанести наклейку с цифрой максимально допустимой скорости. Кроме того, нельзя ездить быстрее, чем указано в маркировке шин.

Примеры маркировки шин:

| Позиция 1 | Позиция 2 | Позиция 3 | Позиция 4 | Позиция 5 | Позиция 6 | Позиция 7 | Позиция 8 |

| 205 | /75 | R | 16 | С | - | 113/111 | Н |

| 7.50 | - | R | 16 | - | 12PR | 121/120 | л |

| 315 | /80 | R | 22.5 | - | - | 154/149 | М |

- Позиция 1: ширина шины в миллиметрах или дюймах.

- Позиция 2: соотношение сечений (высота к ширине в %).

- Позиция 3: конструкция шины ("R" = радиальная, без указания = диагональная).

- Позиция 4: диаметр обода колесного диска в дюймах.

- Позиция 5: "С" = шины для легких грузовиков и малотоннажных автомобилей.

- Позиция 6: допустимая нагрузка ("Ply Rating" = число слоев), заменяется индексом допустимой нагрузки на шину.

- Позиция 7: индекс допустимой нагрузки на шину (Load Index = максимально допустимая нагрузка на шину, одинарное/сдвоенное колесо).

- Позиция 8: индекс скорости.

Примечание:

Указанные значения индекса допустимой нагрузки на шину действительны при условии, что шины установлены на разрешенные к эксплуатации для данного автомобиля обода колесные диски.

Значения относятся к давлению в шине 2,5 бар. При пониженном давлении в шине также снижается допустимая на нее нагрузка. Можно использовать шину с повышенным значением вместо шины с пониженным значением.

Измерить и отрегулировать давление воздуха в холодной шине. Повышение давления в результате нагрева во время движения является нормальным явлением, и его запрещается уменьшать.

Индекс допустимой нагрузки на шину (Load Index), нагрузка на каждую шину в килограммах:

| Индекс нагрузки | кг | Индекс нагрузки | кг | Индекс нагрузки | кг | Индекс нагрузки | кг | Индекс нагрузки | кг | Индекс нагрузки | кг | Индекс нагрузки | кг | Индекс нагрузки | кг | Индекс нагрузки | кг |

| 19 | 77,5 | 41 | 145 | 63 | 272 | 85 | 515 | 107 | 975 | 129 | 1850 | 151 | 3450 | 173 | 6500 | 195 | 12150 |

| 20 | 80 | 42 | 150 | 64 | 280 | 86 | 530 | 108 | 1000 | 130 | 1900 | 152 | 3550 | 174 | 6700 | 196 | 12500 |

| 21 | 82,5 | 43 | 155 | 65 | 290 | 87 | 545 | 109 | 1030 | 131 | 1950 | 153 | 3650 | 175 | 6900 | 197 | 12850 |

| 22 | 85 | 44 | 160 | 66 | 300 | 88 | 560 | 110 | 1060 | 132 | 2000 | 154 | 3750 | 176 | 7100 | 198 | 13200 |

| 23 | 87,5 | 45 | 165 | 67 | 307 | 89 | 580 | 111 | 1090 | 133 | 2060 | 155 | 3875 | 177 | 7300 | 199 | 13600 |

| 24 | 90 | 46 | 170 | 68 | 315 | 90 | 600 | 112 | 1120 | 134 | 2120 | 156 | 4000 | 178 | 7500 | 200 | 14000 |

| 25 | 92,5 | 47 | 175 | 69 | 325 | 91 | 615 | 113 | 1150 | 135 | 2180 | 157 | 4125 | 179 | 7750 | 201 | 14500 |

| 26 | 95 | 48 | 180 | 70 | 335 | 92 | 630 | 114 | 1180 | 136 | 2240 | 158 | 4250 | 180 | 8000 | 202 | 15000 |

| 27 | 97,5 | 49 | 185 | 71 | 345 | 93 | 650 | 115 | 1215 | 137 | 2300 | 159 | 4375 | 181 | 8250 | 203 | 15550 |

| 28 | 100 | 50 | 190 | 72 | 355 | 94 | 670 | 116 | 1250 | 138 | 2360 | 160 | 4500 | 182 | 8500 | 204 | 16000 |

| 29 | 103 | 51 | 195 | 73 | 365 | 95 | 690 | 117 | 1285 | 139 | 2430 | 161 | 4625 | 183 | 8750 | - | - |

| 30 | 106 | 52 | 200 | 74 | 377 | 96 | 710 | 118 | 1320 | 140 | 2500 | 162 | 4750 | 184 | 9000 | - | - |

| 31 | 109 | 53 | 206 | 75 | 387 | 97 | 730 | 119 | 1360 | 141 | 2575 | 163 | 4875 | 185 | 9250 | - | - |

| 32 | 112 | 54 | 212 | 76 | 400 | 98 | 750 | 120 | 1400 | 142 | 2650 | 164 | 5000 | 186 | 9500 | - | - |

| 33 | 115 | 55 | 218 | 77 | 412 | 99 | 775 | 121 | 1450 | 143 | 2725 | 165 | 5150 | 187 | 9750 | - | - |

| 34 | 118 | 56 | 224 | 78 | 425 | 100 | 800 | 122 | 1500 | 144 | 2800 | 166 | 5300 | 188 | 10000 | - | - |

| 35 | 121 | 57 | 230 | 79 | 437 | 101 | 825 | 123 | 1550 | 145 | 2900 | 167 | 5450 | 189 | 10300 | - | - |

| 36 | 125 | 58 | 236 | 80 | 450 | 102 | 850 | 124 | 1600 | 146 | 3000 | 168 | 5600 | 190 | 10600 | - | - |

| 37 | 128 | 59 | 243 | 81 | 462 | 103 | 875 | 125 | 1650 | 147 | 3075 | 169 | 585 | 191 | 10900 | - | - |

| 38 | 132 | 60 | 250 | 82 | 475 | 104 | 900 | 126 | 1700 | 148 | 3150 | 170 | 6000 | 192 | 11200 | - | - |

| 39 | 136 | 61 | 257 | 83 | 487 | 105 | 925 | 127 | 1750 | 149 | 3250 | 171 | 6150 | 193 | 11500 | - | - |

| 40 | 140 | 62 | 265 | 84 | 500 | 106 | 950 | 128 | 1800 | 150 | 3350 | 172 | 6300 | 194 | 11800 | - | - |

Классы скорости:

| Класс | А1 | А2 | АЗ | А4 | А5 | А6 | А7 | А8 | b | С | D | Е | F | G | J | K |

| км/ч | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 50 | 60 | 65 | 70 | 80 | 90 | 100 | 110 |

| Класс | л | М | Н | Р | Q | R | S | Т | U | H | В | ПП | Вт | ZR | Y | - |

| км/ч | 120 | 130 | 140 | 150 | 160 | 170 | 180 | 190 | 200 | 210 | 240 | >210 | 270 | >240 | 300 | - |

Марка шины:

![Марка шины техосмотр Mercedes Actros с 2012 года, техосмотр Мерседес Актрос с 2012 года]()

- Топливная экономичность.

- Коэффициент сцепления с мокрым дорожным покрытием.

- Внешний шум качения.

Согласно Предписанию ЕС "Маркировка шин в зависимости от эффективности использования топлива и других важных параметров" на шины для легковых и коммерческих автомобилей должна быть нанесена соответствующая маркировка.

Маркировка шины содержит данные о следующих параметрах шины:

- Топливная экономичность (1): представлена в виде пиктограммы с распределением по классам от А до G.

- Эффективность сцепления с мокрым дорожным покрытием (2): представлена в виде пиктограммы с распределением по классам от А до G.

- Шумность качения шины (3) - представлена в виде пиктограммы и выражена в децибелах (дБ).

Проверка топливного контура низкого давления в двигателе на герметичность

См. соответствующий раздел в главе 9 “Система питания”.

Дополнительная установка усилителя пола кабины

Внимание:

- Использовать изолирующие подкладки. Работать в защитной одежде, защитных очках и респираторе. Убрать легковоспламеняющиеся материалы из опасной зоны. Использовать устройство вытяжной вентиляции. Опасность для жизни из-за высокого напряжения при проведении электросварки. Опасность взрыва при проведении сварочных работ в зоне легко воспламеняющихся материалов. Опасность получения травм от искр и ультрафиолетового света при сварочных работах. Опасность отравления при вдыхании паров, возникающих в процессе сварки.

- Работы с/вблизи деталей автомобиля с острыми кромками или заусенцами всегда выполнять в защитных перчатках. Зачистить от заусенцев ремонтные детали из листового металла. Опасность получения травмы в виде порезов или ссадин от деталей автомобиля с острыми кромками.

- Не распылять антикоррозийные материалы на пламя или раскаленные предметы, держать вдали от источников воспламенения. Работы проводить в хорошо проветриваемых помещениях, работать в респираторе. Опасность взрыва и отравления в результате контакта с парами растворителя и газообразными веществами. Опасность получения травмы глаз и кожных покровов при нанесении антикоррозийных материалов.

- Не курить! Не пользоваться источниками открытого огня! Использовать защитную одежду: комбинезон, перчатки, а также респиратор и очки. Нанести на кожу защитный крем. Обеспечить хорошую приточно-вытяжную вентиляцию. Опасность взрыва в результате воспламенения лакокрасочных паров. Опасность отравления при вдыхании лакокрасочных паров.

1. Отсоединить гайку (1) на усилителе (4) пола кабины (2) снаружи. Усилитель (4) остается на полу кабины (2).

2. Отшлифовать до блеска области (3), удалить уплотнение швов (5) и шлифовальную стружку.

3. Установить новый усилитель (7) и зафиксировать болтом (6).

4. Приварить новый усилитель (7).

5. Отшлифовать заподлицо сварные швы (8).

6. Нанести новое уплотнение швов (9).

7. Загрунтовать и покрыть лаком новый усилитель (7).

8. Обработать всю область выполнения работ средством защиты от коррозии.

7. Усилитель (правый: A 960 610 57 45).

![Отсоединить гайку (1) на усилителе (4) пола кабины (2) снаружи техосмотр Mercedes Actros с 2012 года, техосмотр Мерседес Актрос с 2012 года]()