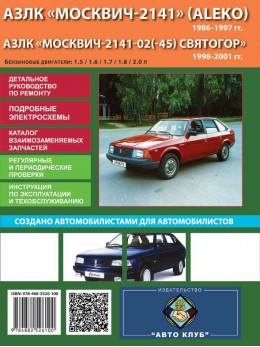

Амортизаторные стойки и амортизаторы Москвич 2141 с 1986 по 2001 год

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

ремонт ходовой части Москвич 2141, ходовая часть автомобиля Москвич 2141, передняя подвеска Москвич 2141, задняя подвеска Москвич 2141, ремонт передней подвески Москвич 2141, ремонт задней подвески Москвич 2141, ремонт ходовой части Москвич Святогор, ходовая часть автомобиля Москвич Святогор, передняя подвеска Москвич Святогор, задняя подвеска Москвич Святогор, ремонт передней подвески Москвич Святогор, ремонт задней подвески Москвич Святогор

Амортизаторные стойки и амортизаторы

Общие сведения

![Амортизаторная стойка передней подвески ходовая часть Москвич-2141 с 1986 по 2001 год, ходовая часть Moskvich-2141 с 1986 по 2001 год]()

Рисунок 5.12. Амортизаторная стойка передней подвески:

- резервуар;

- рабочий цилиндр;

- шток;

- усилитель чашки пружины;

- нижняя чашка пружины;

- фланец гайки резервуара;

- гайка резервуара;

- манжета;

- уплотнительное кольцо;

- направляющая штока;

- втулка направляющей;

- ограничитель хода отбоя;

- кольцо стопорное;

- опора ограничители;

- кольцо поршня;

- опора промежуточного кронштейна крепления гибких шлангов;

- верхняя пружина манжеты;

- нижняя пружина манжеты;

- пружина перепускного клапана;

- перепускной клапан;

- дроссельный диск клапана отбоя;

- клапан отбоя;

- пружина клапана отбоя;

- поршень;

- гайки крепления поршня (I вариант);

- стопорная гайка;

- гайка крепления поршня (II вариант);

- седло клапана сжатия;

- пружина впускного клапана;

- впускной клапан;

- дроссельный диск клапана сжатия;

- корпус клапана сжатия;

- клапан сжатия;

- пружина клапана сжатия;

- чашка клапана сжатия;

- дно резервуара;

- внутренняя скоба резервуара;

- наружная скоба резервуара.

![Детали амортизаторной стойки ходовая часть Москвич-2141 с 1986 по 2001 год, ходовая часть Moskvich-2141 с 1986 по 2001 год]()

Рисунок 5.13. Детали амортизаторной стойки:

- резервуар в сборе;

- шток с опорой ограничителя в сборе;

- рабочий цилиндр;

- гайка резервуара;

- манжета в сборе;

- уплотнительное кольцо;

- направляющая в сборе;

- ограничитель хода отбоя;

- опора ограничителя;

- стопорное кольцо;

- пружина перепускного клапана;

- перепускной клапан;

- дроссельный диск клапана отбоя;

- поршень;

- клапан отбоя;

- пружина клапана отбоя;

- гайка крепления поршня (I вариант);

- гайка стопорная;

- кольцо поршня;

- пружина впускного клапана;

- впускной клапан;

- дроссельный диск клапана сжатия;

- корпус клапана сжатия;

- дно клапана сжатия;

- пружина клапана сжатия;

- клапан сжатия;

- седло клапана сжатия;

- гайка крепления поршня (II вариант).

![Амортизатор задней подвески ходовая часть Москвич-2141 с 1986 по 2001 год, ходовая часть Moskvich-2141 с 1986 по 2001 год]()

Рисунок 5.14. Амортизатор задней подвески:

- корпус клапана сжатия;

- дроссельные диски;

- пружины;

- обойма клапана;

- гайка штока;

- пружины;

- поршень;

- кольцо;

- резервуар;

- ограничительная тарелка;

- буфер отбоя;

- цилиндр;

- уплотнительное кольцо;

- сальник штока;

- обойма сальника;

- прокладка;

- защитное кольцо;

- шток;

- гайка резервуара;

- направляющая штока;

- пружины;

- тарелка перепускного клапана;

- дроссельные диски;

- диски клапанов;

- упорная тарелка клапана отбоя;

- тарелка клапана сжатия;

- диски клапанов.

Амортизаторная стойка передней подвески выполнена по принципу двухтрубного, телескопического, гидравлического амортизатора двустороннего действия, размеры основных деталей которого увеличены для выполнения им и функций направляющего устройства передней подвески (см. рисунок 5.12). Кроме того, на резервуаре 1 (см. рисунок 5.13) смонтированы нижняя опорная чашка пружины и скоба крепления стойки к поворотному кулаку подвески, детали крепления поворотного рычага рулевой трапеции и гибких шлангов тормозов.

Внутри резервуара и на штоке размещаются узлы и детали амортизаторной стойки, обеспечивающие выполнение ею функций направляющего устройства и амортизаторного элемента подвески.

Хромированный шток 2 работает по направляющей 7, рабочую поверхность которой образует металлофторопластовая втулка. На нижнем конце штока посредством гайки 17 или 28 и стопорной гайки 18 закреплен поршень 14, изготовленный из спеченного материала (металлокерамики на железной основе) и снабженный свертным фторопластовым кольцом 19. Поршень с кольцом перемешается внутри рабочего цилиндра 3. Внутри штока установлен втулочный полимерный клапан 15 отбоя с пружиной 16, опирающейся на стопорную гайку 18.

Гайка 28 в отличие от обычной шестигранной гайки 17 является самоконтрящейся, так как имеет цилиндрический участок с четырьмя специальными выдавками, деформирующими резьбу. Применение этой гайки позволяет обеспечить регулировку сил сопротивления стойки при ходе отбоя. В этом случае гайка 18 является не стопорной, а регулировочной.

В нижней части рабочего цилиндра расположен корпус 23 клапана сжатия, изготовленный из спеченного материала, в который запрессовано стальное седло 27 в сборе с клапаном 26 сжатия. Клапан сжатия унифицирован с клапаном отбоя, но имеет менее жесткую пружину 25. В седле клапана сжатия завальцовано дно 24 (опорная чашка пружины).

На верхней поверхности поршня 14 и корпуса 23 клапана сжатия имеются кольцевые выступы, на которые опираются дроссельные диски 13 и 22 ходов отбоя и сжатия. Эти диски прижимаются унифицированными между собой дисковыми перепускным 12 и впускным 21 клапанами и их пружинами 11 и 20.

На штоке посредством опоры 9 и стопорного кольца 10 установлен ограничитель 8 хода отбоя подвески, изготовленный из термопластичного полиуретана.

Уплотнение штока амортизаторной стойки осуществляется резиновой манжетой 5, имеющей рабочую (нижнюю) и грязезащитную (верхнюю) кромки, прижимаемые к штоку пружинами, и стальную привулканизированную арматуру.

Уплотнение резервуара представляет собой резиновое уплотнительное кольцо 6, работающее совместно с наружным резиновым слоем манжеты 5.

Через арматуру манжеты и направляющую штока рабочий цилиндр и корпус клапана сжатия прижимаются к дну резервуара гайкой 4, которая имеет фланец, служащий упором буфера сжатия передней подвески. Для грязезащиты штока служит резиновый чехол 14 (см. рисунок 5.2).

С 1991 г. выпускается вариант конструкции амортизаторной стойки без разгрузочного клапана отбоя и его пружины, с одновременной установкой дроссельного диска хода отбоя, имеющего шесть просечек. При этом исключены имевшиеся в штоке отверстия под клапан.

В связи с принципиальным отличием характера гашения колебаний эти стойки не должны устанавливаться на автомобиль в паре со стойками, имеющими клапан отбоя, поэтому им присвоено выбиваемое в верхней части резервуара обозначение невзаимозаменяемого варианта 2141-2905706-20 вместо прежнего 2141-2905706. Одновременно на внешней, обращенной к колесу поверхности отбортовки нижней чашки пружины передней подвески предусмотрено клеймение знаком «О».

В задней подвеске установлены двухтрубные амортизаторы традиционной конструкции (см. рисунок 5.14).

Техническая характеристика стоек и амортизаторов приведена в таблице 5.2. Более высокие из указанных в таблице силы сопротивления соответствуют «спортивным» манерам езды, а более низкие обеспечивают лучшую плавность хода автомобиля и его меньшую вибронагруженность. Важно, чтобы на одном автомобиле справа и слева были стойки (амортизаторы) с однотипными свойствами.

Таблица 5. 2. Характеристика амортизаторных стоек н амортизаторов

| Параметр | Амортизаторные стойки | Задние амортизаторы |

| до | после | до | после |

| августа 1987 г. |

| Диаметр поршня, мм | 35 | 35 | 27 | 27 |

| Диаметр штока, мм | 25 | 25 | 12 | 12 |

| Ход штока до упора в ограничитель хода, мм | 175 | 175 | 225 | 225* |

| Наружный диаметр резервуара, мм | 52 | 52 | 41,5 | 41,5 |

| Силы сопротивления (Н) при скорости поршня, м/с | 0,1 (дроссельный режим) | При отбое | - | - | 500-700 | 250-550 |

| При сжатии | - | - | 180-300 | 100-250 |

| 0,16 (дроссельный режим) | При отбое | 700-900 | 240-400** | - | - |

| При сжатии | 150-250 | 100-200 | - | - |

| 0,52 (клапанный режим) | При отбое | 1150-1450 | 950-1250 | 1100-1500 | 1100-1500 |

| При сжатии | 450-550 | 350-450 | 340-500 | 340-500 |

| Амортизаторная жидкость | АЖ-12Т*** | АЖ-12Т*** | МГП-10 | МГП-10 |

| Объем жидкости, см³ | 335-345 | 335-345 | 225-235 | 225-235 |

Примечание:

*: С мая 1990 г. ход штока 237 мм.

**: 1989 г. при дроссельном диске с шестью пазами 130-230 Н, с тремя пазами 300-500 Н.

Для дроссельного диска с шестью пазами без клапана отбоя (устанавливается с 1991 г.) силы сопротивления см. ниже в «Определение технического состояния стоек и амортизаторов после снятия с автомобиля».

***: При необходимости можно использовать жидкость МГП-10.

Внимание:

- С декабря 1997 г. как вариант устанавливаются амортизаторные стойки с вставным неразборным патроном фирмы “Spimec” (Франция), которые в случае выхода из строя должны заменяться целиком. Обозначение патрона 9477300307-03.

- Методы ремонта описываются на примере отечественной стойки производства Гродненского завода автомобильных амортизаторов.

Определение технического состояния амортизаторных стоек и амортизаторов на автомобиле

Неисправность амортизаторных стоек и амортизаторов вызывает нарушения в работе автомобиля, указанные в таблице 5.1. Возможные неисправности амортизаторных стоек и амортизаторов задней подвески, их причины и методы устранения приведены в таблице 5.3.

Таблица 5.3. Возможные неисправности амортизаторных стоек и амортизаторов

| Причина неисправности | Способ устранения |

| Стойка (амортизатор) негерметична, течь жидкости |

| Ослабла затяжка гайки резервуара | Подтянуть гайку |

| Повреждена или изношена резиновая манжета (сальник) штока или повреждено (деформировано) уплотнительное кольцо резервуара | Заменить манжету (сальник) или кольцо |

| Повреждена или изношена рабочая поверхность штока | Заменить или отремонтировать шток |

| Негерметичны сварные швы резервуара | Заменить или заварить резервуар |

| Шток стойки (амортизатора) имеет свободное (без усилия) перемещение в начале хода сжатия или отбоя (растяжения), не устраняемое прокачкой |

| Уменьшено количество жидкости в стойке(амортизаторе) | Проверить герметичность, количество жидкости, при необходимости восстановить герметичность и добавить жидкость |

| Стойка (амортизатор) не развивает достаточного сопротивления при ходе отбоя |

| Негерметичен клапан отбоя в результате засорения или повреждения его деталей | Разобрать клапан и промыть, поврежденные детали заменить. Профильтровать или заменить жидкость |

| Уменьшилось усилие («осела») пружина клапана отбоя | Заменить пружину. Добавить количество дисков в амортизаторе, как описано в разделе сборки амортизаторов задней подвески. Отрегулировать усилие пружины стойки, когда это предусмотрено конструктивно |

| Недостаточно герметичен перепускной клапан (жидкость перетекает не только через пазы дроссельного диска) | Восстановить герметичность клапана (промыть клапан и заменить поврежденные детали - клапан, дроссельный диск, пружину, поршень). Небольшие неровности кольцевых кромок на поршне устранить притиркой на плите |

| Износ деталей, приводящий к увеличенному перетеканию жидкости по зазорам или глубоким рискам изношенного поршня и его кольца, цилиндра, штока и направляющей | Заменить изношенные детали, шток заменить новым или отремонтированным |

| Стойка (амортизатор) не развивает достаточного сопротивления при ходе сжатия |

| Негерметичность клапана сжатия из-за засорения | Промыть клапан. Профильтровать или заменить жидкость |

| Износ рабочей поверхности штока или направляющей | Заменить изношенные детали |

| Износ, деформация или разрушение (повреждение) деталей клапана сжатия или впускного клапана | Заменить узел клапана сжатия стойки полностью или только седло с клапаном сжатия (без корпуса). Заменить детали впускного клапана стойки. Небольшие неровности кольцевых кромок на корпусе клапана сжатия стойки, если выпрессовано седло, устранить притиркой на плите. Разобрать клапан сжатия амортизатора и заменить изношенные, поврежденные или разрушенные детали |

| Стойка (амортизатор) развивает чрезмерное сопротивление в конце хода сжатия |

| Избыточное количество жидкости в стойке (амортизаторе) | Удалить лишнюю жидкость |

| В стойке (амортизаторе) при резком перемещении штока наблюдаются стуки |

| Недостаточное количество амортизаторной жидкости | Проверить объем жидкости и довести его до нормального |

| Ослабла затяжка гайки резервуара или крепления поршня | Подтянуть гайку резервуара или поршня |

| В стойке (амортизаторе) наблюдаются заедания при перемещении штока |

| Изгиб штока | Заменить шток |

| Повреждение рабочего цилиндра стойки | Заменить цилиндр |

| В стойке (амортизаторе) в начале ходов отбоя и сжатия ощущаются «провалы» в работе (отсутствие сопротивления в начале выдвигания и вдвигания штока) |

| Недостаточное количество жидкости | Проверить объем жидкости и довести его до нормального для данного амортизаторного элемента |

Проверка технического состояния амортизаторных стоек и амортизаторов на автомобиле включает периодическую проверку их герметичности и эффективности работы. Необходимо обращать внимание на шумность работы стоек и амортизаторов, а также следить за состоянием грязезащитных чехлов стоек. Проверка герметичности стоек и амортизаторов и состояния чехлов стоек проводится визуальным осмотром. При наличии подтеков амортизаторной жидкости на верхней части резервуара (у стойки - ниже грязезащитного чехла или только внутри этого чехла) необходимо заменить или отремонтировать амортизаторную стойку или амортизатор. Незначительные масляные пятна на резервуаре не являются признаком неисправности и не служат причиной замены или ремонта амортизаторной стойки (амортизатора задней подвески). При наличии разрывов чехла амортизаторной стойки его необходимо заменить. Деформация и повреждение резервуаров стоек и их деталей (чашки пружины с усилителем, скоб) не допускаются.

Перед проверкой эффективности работы амортизаторных элементов необходимо убедиться в исправности резинометаллической опоры амортизаторной стойки, резиновых втулок и подушек крепления амортизаторов задней подвески, а также пружин и остальных шарнирных соединений передней и задней подвесок. Достаточно объективная проверка эффективности работы амортизаторных стоек и амортизаторов может быть сделана только на станциях технического обслуживания, оборудованных специальными стендами.

Европейская ассоциация производителей амортизаторов (EUSEMA) рекомендует проверять эффективность амортизаторов в составе подвески автомобиля на специальных стендах следующим образом. Автомобиль устанавливается колесами передней или задней оси на опорные площадки стенда, которые колеблются с частотой, возрастающей от 0 до 24 Гц, и с амплитудой 6 мм, вызывая вынужденные колебания соответствующей подвески автомобиля.

На резонансной частоте неподрессоренных масс посредством специальных электронных устройств определяются и выводятся на табло или бумажную ленту цифровые значения процентного отношения нормальной динамической реакции колеса автомобиля к статической, а также разность этих значений для правого и левого колес соответствующей оси автомобиля.

Автомобиль считается пригодным к эксплуатации, если указанные отношения реакций составляют не менее 40%, а их разница между правым и левым колесами - не более 20%.

В случае если в передней подвеске при проезде дорожных неровностей (углублений) возникают стуки при ходе отбоя, которые не устраняются другими методами, а также при ремонте амортизаторных стоек, имеющих клапанную систему отбоя с 6-просечечным дроссельным диском, рекомендуется исключить перетекание жидкости через клапан отбоя, надежно заглушив входное отверстие на штоке над поршнем металлической пробкой. В амортизаторных стойках с 3-пазовым диском в этом случае целесообразно также установить дроссельный диск с шестью пазами и заглушить отверстие над поршнем. При появлении постороннего шума и стуков в амортизаторной стойке или в амортизаторе следует обращаться на станцию технического обслуживания для проверки.

Снятие амортизаторной стойки, входящей в телескопическую стойку, с автомобиля для ее замены или ремонта описано выше.

Определение технического состояния стоек и амортизаторов после снятия с автомобиля

Снятые с автомобиля амортизаторные элементы должны быть подвергнуты визуальному осмотру для более детального определения признаков потери герметичности или деформаций, проводить который следует так же, как это описано ранее, т. е. при проверке на автомобиле. Кроме того, следует проводить оценку работоспособности амортизаторной стойки (амортизатора) на динамометрическом стенде (см. ниже).

Предварительно целесообразно определить наличие сопротивления вручную: при вертикальном положении стойки (амортизатора) крепежным концом штока вверх (отклонение от вертикали не должно быть более 30°) несколько раз «прокачать» стойку (амортизатор), т. е. выполнить несколько ходов штока на растяжение («отбой») и сжатие, после чего он должен перемешаться с заметным сопротивлением, но плавно, без заеданий, не должно быть «провалов» сопротивления.

При несоответствии этим условиям проверка на стенде не обязательна, так как очевидна необходимость ремонта стойки (амортизатора) или его замены.

Работоспособность амортизаторной стойки и амортизатора можно определить на динамометрическом стенде типа СИ-46, «Милетто» и других по рабочим диаграммам или характеристикам.

Рабочие диаграммы снимаются согласно инструкции, прилагаемой к стенду, после выполнения не менее пяти двойных рабочих ходов (циклов), при температуре рабочей жидкости 20±5°С, при скоростях поршня 0,16 и 0,52 м/с, или на «дроссельном» и «клапанном» режимах.

На дроссельном режиме, т. е. когда максимальная скорость поршня не более 0,2-0,3 м/с, клапаны отбоя и сжатия не открываются, и сопротивление стойки определяется истечением жидкости через пазы в дроссельных дисках, а также через зазоры: при сжатии между штоком и направляющей, а при отбое также и между поршнем с кольцом и рабочим цилиндром. Кроме того, на сопротивление влияют также зазоры, образующиеся при неплотном прилегании дисков из-за их неплоскостности к кольцевым выступам на металлокерамическом поршне (при ходе отбоя) и корпусе клапана сжатия (при ходе сжатия), которые также могут быть неплоскими или выщербленными при работе.

При клапанном режиме (при скорости поршня более 0,2-0,3 м/с) клапаны отбоя и сжатия открываются и тем больше, чем больше скорость поршня, которая при работе стойки на автомобиле может достигать 1-2 и даже 3 м/с.

Силы сопротивления на клапанном режиме при ходах сжатия и отбоя определяются открытием соответствующих клапанов, зависящим от жесткости и усилий их пружин, и в меньшей степени теми же пазами в дисках и зазорами, которые определяют сопротивление стойки при закрытых клапанах (на дроссельных режимах). Чем больше пазы и зазоры и чем меньше жесткость пружин и их усилия, тем меньше силы сопротивления стойки.

Стойки не имеют клапана отбоя, работают при отбое только на дроссельном режиме во всем диапазоне скоростей и имеют так называемую «прогрессивную» (П) характеристику нарастания сопротивления во всем диапазоне рабочих скоростей поршня, вместо широко распространенных в мировой практике «дегрессивной» (Д) и «линейной» (Л) характеристик.

При этом снижается вероятность появления стуков в подвеске при ходе отбоя.

Силы гидравлического сопротивления измененных (бесклапанных) стоек на ходе отбоя составляют при скорости поршня 0,16 м/с - 180±80 Н, при 0,52 м/с - 1300±150Н, а ранее выпускавшихся приведены в таблице 5.2.

Определение сил сопротивления по диаграммам показано на рисунке 5.15.

![Проверка сопротивления амортизаторных стоек и амортизаторов ходовая часть Москвич-2141 с 1986 по 2001 год, ходовая часть Moskvich-2141 с 1986 по 2001 год]()

Рисунок 5.15. Проверка сопротивления амортизаторных стоек и амортизаторов:

а - примерные формы диаграмм на стенде типа «Милетто»; б - то же, на стенде типа СИ-46; в- примерная форма характеристик; а -1 и б -1- диаграммы исправного амортизатора; а -2 и б -2- диаграммы неисправного амортизатора; Pо - сила сопротивления при ходе отбоя; Рс - то же, при ходе сжатия; Vo - скорость хода отбоя; Vс - скорость хода сжатия; индексы «к» и «д» обозначают соответственно клапанный и дроссельный режимы; индексы «1» и «2»- первую и вторую точки характеристики на ходе отбоя; 1- избыточное количество жидкости («подпор»); 2- эмульсированная (вспененная) жидкость; 3- недостаточное количество жидкости («провал»).

Диаграммы на дроссельном режиме записываются: при частоте 30 циклов за l мин, ходе поршня 100 мм (максимальная скорость 0,16 м/с) для амортизаторных стоек и при частоте 80 циклов за l мин, ходе поршня 25 мм (максимальная скорость 0,1 м/с) для амортизаторов задней подвески.

Диаграммы на клапанном режиме как стоек, так и амортизаторов записываются при частоте 100 циклов за 1 мин, ходе поршня 100 мм (максимальная скорость поршня 0,52 м/с).

Кривые диаграмм, показанные на рисунке 5.15. должны быть плавными (а-1 и б-1), без отклонений (а-2 и б-2), свидетельствующих о недостаточном или избыточном количестве жидкости, ее низком качестве, а также о неправильной сборке стоек (амортизаторов) или о наличии дефектов деталей клапанной системы.

В случае если стенды оборудованы специальной аппаратурой, на них могут непосредственно записываться кривые характеристик стоек или амортизаторов (зависимость сил сопротивления от скорости поршня - рисунок 5.15, в) и по ним определяться силы сопротивления. При этом, если характеристика имеет форму петли (типа «петли гистерезиса»), силы сопротивления определяются по средней линии петли.

Требующиеся силы сопротивления приведены в технических характеристиках стоек и амортизаторов (см. таблицу 5.2).

Одновременно со снятием диаграмм или характеристик проверяется герметичность сварных швов и уплотнений, а также шумность работы стоек и амортизаторов.

Течь жидкости не допускается. Допускаются следы пленки жидкости на поверхности штока после его прокачивания, но не кольцевые наплывы жидкости на штоке и у верхней кромки · манжеты стойки или сальника амортизатора, возникающие вновь после снятия их с помощью ткани.

Работа стойки (амортизатора) должна быть бесшумной. Стуки, скрипы и прочие шумы не допускаются, за исключением звуков, связанных с перетеканием жидкости через клапанную систему. После проверки снять амортизаторную стойку (амортизатор) со стенда и при необходимости разобрать, заменяя поврежденные детали и обращая внимание на количество и качество жидкости.

После сборки повторить испытание, чтобы убедиться в исправности амортизаторной стойки или амортизатора.

Разборка амортизаторной стойки

Ремонт амортизаторной стойки рекомендуется проводить только на станциях технического обслуживания, имеющих специальное оборудование и оснастку. Перед разборкой обеспечить чистоту рабочего места, инструментов и принадлежностей, достаточное освещение, очистить стойку от грязи.

Зажать стойку в тисках за скобу резервуара так, чтобы исключалась деформация резервуара или скоб.

1. Отвернуть ключом 80-П081 гайку 4 резервуара (см. рисунок 5.13), очистить от оставшейся грязи наружную поверхность манжеты 3 (см. рисунок 5.16) и с помощью приспособления 1 извлечь из резервуара 4 верхнюю часть штока 2 с поршнем, ограничителем хода отбоя, направляющей, резиновой манжетой штока и кольцом резервуара (рабочий цилиндр при этом может остаться в резервуаре).

![Выпрессовка манжеты с уплотнительным кольцом в сборе со штоком из резервуара ходовая часть Москвич-2141 с 1986 по 2001 год, ходовая часть Moskvich-2141 с 1986 по 2001 год]()

Рисунок 5.16. Выпрессовка манжеты с уплотнительным кольцом в сборе со штоком из резервуара

2. Снять со штока манжету 5 (см. рисунок 5.13), уплотнительное кольцо 6 и направляющую 7, не допуская повреждения кромок манжеты и фторопластового слоя на внутренней рабочей поверхности направляющей. В случае если направляющая не вышла из рабочего цилиндра (посадка «переходная»), приподнять его вместе со штоком 2 над резервуаром 1, придерживая шток с цилиндром 3 в таком положении, чтобы жидкость через дроссельные отверстия клапана стекала в резервуар. Затем осторожно медным молотком или специальной выколоткой, скользящими ударами вдоль рабочего цилиндра выбить направляющую 7 из цилиндра. При этом проследить, чтобы на цилиндре не возникли забоины. Затем опустить цилиндр в резервуар, извлечь шток в сборе с остальными деталями и снять с него направляющую, как указано ранее.

3. Снять с поршня фторопластовое кольцо 19, а со штока – ограничитель хода отбоя 8. Опору 9 ограничителя хода отбоя и стопорное кольцо 10 снимать не рекомендуется.

4. Освободив резервуар из тисков, слить из него и рабочего цилиндра жидкость, придерживая цилиндр в резервуаре рукой.

5. Зажать шток 1 (см. рисунок 5.17, а) в тисках за лыску на его крепежном хвостовике или за нерабочую поверхность (между отверстием около поршня и опорой ограничителя хода отбоя) и затем, отвернув стопорную гайку 2 ключом 3 (80-П079), с помощью специальных щипцов (пинцета) извлечь пружину 16 (см. рисунок 5.13) и клапан отбоя 15 (при их наличии).

![Разборка штока ходовая часть Москвич-2141 с 1986 по 2001 год, ходовая часть Moskvich-2141 с 1986 по 2001 год]()

Рисунок 5.17. Разборка штока:

- а) отворачивание стопорной гайки;

- шток с поршнем в сборе;

- стопорная гайка;

- ключ;

- б) отворачивание гайки крепления поршня;

- шток с поршнем в сборе;

- поршень;

- ключ;

- I и II варианты ключа для гаек 25 и 27 (см. рисунок 5.12) соответственно.

6. Отвернуть гайку крепления поршня 2 (см. рисунок 5.17, б) к штоку 1 ключом 3 и снять поршень 14 (см. рисунок 5.13), дроссельный диск 13, клапан 12 и его пружину 11.

7. Отделить корпус клапана сжатия 23 от рабочего цилиндра 3, осторожно покачивая цилиндр относительно корпуса клапана, зажатого без излишнего усилия в тисках, или с помощью легких ударов молотка, как при снятии направляющей (см. выше).

8. Используя подставку 80-П080 и оправку 80-П078, выпрессовать седло 27 клапана сжатия из корпуса 23.

Выпрессовку седла проводить только в случае необходимости, так как повторная сборка его с корпусом не гарантирует плотной посадки (см. «Сборка амортизаторной стойки»).

Проверка деталей амортизаторной стойки

Все снятые детали и резервуар стойки промыть неагрессивным моющим средством, насухо протереть материалом, не оставляющим волокон, и тщательно проверить, обращая внимание на следующее:

- внутренний диаметр (рабочая поверхность) металлофторопластовой втулки в сборе с направляющей должен быть 25+0,06 мм. Рабочая поверхность втулки направляющей не должна иметь задиров, посторонних включений, значительного износа фторопластового слоя. Допускается проступание бронзового подслоя на небольшой поверхности (около 5% площади);

- рабочая часть штока должна иметь диаметр 25±0,02 мм, быть гладкой (шероховатость Ra=0,04÷0,05), без задиров и царапин, без нарушения хромового покрытия. Допускается шероховатость до Rа=0,06 на участках длиной по 40 мм от торцов “а” и “б” штока 2 (см. рисунок 5.13);

- диски перепускного и впускного клапанов и дроссельные диски ходов отбоя и сжатия не должны быть деформированы и не должны иметь значительного износа. Неплоскостность дисков должна быть в пределах 0,06 мм;

- опорные кольцевые поверхности под дроссельные диски на поршне и корпусе клапана не должны быть повреждены, допускается исправление этих поверхностей притиркой на плите, после чего глубина канавки между выступами должна быть не менее 0,7 мм, а около центрального отверстия - не менее 0,25 мм;

- пригодность пружины клапана отбоя, которая не должна иметь осадку, определяется проверкой усилий стойки по рабочим диаграммам или характеристикой на стенде. В случае если силы сопротивления стойки на ходе отбоя в клапанном режиме меньше указанных в технической характеристике, пружину следует заменить новой или отрегулировать сопротивление стойки с помощью гайки, если применяется самоконтрящаяся гайка 28 (см. рисунок 5.13). Возможно удаление клапана отбоя как описано выше с обеих сторон автомобиля;

- ограничитель хода отбоя не должен иметь разрывов или значительной остаточной деформации (наружный диаметр - не более 34 мм);

- замена манжеты рекомендуется при каждом ремонте стойки и обязательна при течи жидкости из стойки, кроме того, манжета не должна иметь местных трещин (надрывов) и отслоения резины от арматуры, верхняя пружина манжеты не должна быть корродирована;

- кольцо уплотнения резервуара не должно иметь надрывов и нарушения формы окружности Ø 2,5±0,1 мм в поперечном сечении;

- на конической посадочной поверхности полимерных клапанов отбоя и сжатия допускаются кольцевые (но не местные) углубления по месту контакта с посадочными поверхностями штока и седла клапана сжатия глубиной не более 0,3 мм;

- кольцо поршня должно иметь толщину не менее 1,4 мм;

- необходимо обращать особое внимание на отсутствие на всех деталях заусенцев, которые могли бы привести к засорению амортизаторной жидкости и клапанов стойки.

Сборка амортизаторной стойки

Стойка собирается в последовательности, обратной разборке и с учетом следующих требований:

- обеспечить чистоту рабочего места и всех деталей стойки;

- перед установкой седла клапана сжатия в корпус подсобрать его с пружиной, впускным клапаном и дроссельным диском клапана сжатия в порядке, показанном на рисунке 5.18, используя для удобства оправку (см. рисунок 5.19). Такая подсборка обеспечит при запрессовке седла в корпус свободный ход дроссельного диска и впускного клапана. При этом следить, чтобы пружина не выходила за пределы поверхности дисков, а ее отогнутый конец не был зажат между фланцем седла и диском;

![Установка деталей впускного клапана на седло ходовая часть Москвич-2141 с 1986 по 2001 год, ходовая часть Moskvich-2141 с 1986 по 2001 год]()

Рисунок 5.18. Установка деталей впускного клапана на седло:

- дроссельный диск;

- впускной клапан;

- седло в сборе с клапаном;

- пружина.

![Подсборка (а) седла клапана сжатия с помощью оправки (б) ходовая часть Москвич-2141 с 1986 по 2001 год, ходовая часть Moskvich-2141 с 1986 по 2001 год]()

Рисунок 5. 19. Подсборка (а) седла клапана сжатия с помощью оправки (б):

- дроссельный диск и впускной клапан;

- пружина;

- оправка;

- седло в сборе с клапаном.

- после запрессовки седло не должно выпрессовываться из корпуса под действием усилия 250 Н;

- корпус клапана сжатия в сборе запрессовывается в цилиндр легкими постукиваниями по периферии корпуса после совмещения его с цилиндром;

- при установке пружины перепускного клапана, собственно перепускного клапана, дроссельного диска и поршня на шток так же, как показана на рисунке 5.18, следить за правильной установкой пружины на диске, как и в клапане сжатия;

- если гайка 17 (см. рисунок 5.13) имеет различные фаски, то в сторону поршня гайку следует устанавливать стороной, имеющей фаску с углом 60-75° к торцу, который имеет большую точность и меньшую шероховатость поверхности. В стойках с регулируемыми и нерегулируемыми клапанами отбоя штоки отличаются длиной и глубиной сверления под клапан отбоя. Устанавливать гайки соответственно 17 и 28 (см. рисунок 5.13) следует только на те штоки, для которых они предназначены, так как в противном случае, как правило, не будут обеспечиваться требующиеся характеристики и возможны повреждения деталей стоек при работе;

- гайку 17 крепления поршня заворачивать моментом 30-50 Н·м, стопорную гайку 18 - моментом 20-30 Н·м. В случае, если крепление поршня осуществляется самоконтрящейся гайкой 28, момент наворачивания гайки на шток должен быть 8-10 Н·м, а суммарный момент в конце затяжки гайки 44-62 Н·м. При этом стопорную гайку заворачивать не до упора в торец поршня, а до состояния, требующегося для обеспечения необходимого сопротивления стойки на отбой, как указано в технической характеристике, однако момент при вращении гайки в этом случае должен быть в пределах 8-15 Н·м. При заворачивании гайки 18 сопротивление стойки увеличивается (пружина клапана отбоя сжимается), при отворачивании - уменьшается;

- проверить свободный ход дисков перепускного клапана;

- при установке клапана отбоя в шток использовать специальные щипцы или пинцет;

- при установке клапана отбоя с пружиной 2 (см. рисунок 5.20) в шток 3 необходимо обращать внимание на положение стопорной· гайки 1 (18 - см. рисунок 5.13) крестообразным углублением внутрь, в сторону пружины (с внешней стороны должен находиться гладкий торец гайки);

![Установка пружины клапана отбоя ходовая часть Москвич-2141 с 1986 по 2001 год, ходовая часть Moskvich-2141 с 1986 по 2001 год]()

Рисунок 5.20. Установка пружины клапана отбоя.

- для удаления из жидкости механических примесей профильтровать ее. Если в жидкости находится вода или если стойка эксплуатировалась без замены жидкости более пяти лет, заменить жидкость;

- залить в собранный с клапаном сжатия и установленный в резервуар рабочий цилиндр (доверху) и в резервуар (остальное) 340±5 см³ амортизаторной жидкости (см. таблицу 5.2);

- при установке штока 1 (см. рисунок 5.21, а) с поршнем в рабочий цилиндр 3 приподнять последний над резервуаром 4, поместить свернутое фторопластовое кольцо 2 в проточку на поршне и, придерживая кольцо, ввести его вместе с поршнем в рабочий цилиндр, не допуская погружения штока в цилиндр глубже верхней поверхности ограничителя хода отбоя. Для облегчения сборки может применяться оправка (см. рисунок 5.21, б);

![Установка штока с поршнем в сборе и кольца поршня в рабочий цилиндр ходовая часть Москвич-2141 с 1986 по 2001 год, ходовая часть Moskvich-2141 с 1986 по 2001 год]()

Рисунок 5.21. Установка штока с поршнем в сборе и кольца поршня в рабочий цилиндр:

- а) установка без оправки;

- б) оправка для установки кольца с поршнем в цилиндр.

- манжету штока и уплотнительное кольцо резервуара при ремонте рекомендуется заменять новыми;

- рабочую поверхность манжеты (между уплотнительными кромками) заполнить смесью 1,5 г дисульфида молибдена (ГОСТ 212-76) и 0,5 г амортизаторной жидкости (смесь – консистенции густой сметаны), распределяя равномерно по внутренней поверхности манжеты;

- при установке манжеты на шток и затем манжеты, предварительно подсобранной с уплотнительным кольцом, в резервуар, пользоваться конусными оправками (рисунок 5.22 и 5.23, а), как показано на рисунке 5.23, б, чтобы не повредить рабочие кромки манжеты и кольцо;

![Конусная оправка для установки манжеты на шток ходовая часть Москвич-2141 с 1986 по 2001 год, ходовая часть Moskvich-2141 с 1986 по 2001 год]()

Рисунок 5.22. Конусная оправка для установки манжеты на шток

![Установка манжеты с уплотнительным кольцом в резервуар ходовая часть Москвич-2141 с 1986 по 2001 год, ходовая часть Moskvich-2141 с 1986 по 2001 год]()

Рисунок 5.23. Установка манжеты с уплотнительным кольцом в резервуар:

- а) оправка;

- б) установка;

- резервуар;

- оправка;

- шток с поршнем в сборе;

- уплотнительное кольцо;

- манжета;

- оправка нажимная.

- установка манжеты с уплотнительным кольцом в резервуар и затяжка гайки резервуара производятся при полностью выдвинутом штоке (до упора ограничителя хода отбоя в направляющую штока) специальным ключом моментом 120-150 Н·м.

Проверка стойки после сборки

1. Проверить работу стойки вручную: при вдвигании и выдвигании штока, при любых его положениях по длине хода и углу поворота не должно быть заеданий. Усилие при медленном осевом перемещении в начале хода сжатия не должно превышать 40 Н. После полного хода сжатия шток должен «самопроизвольно» под действием внутреннего давления воздуха выдвигаться на 30-50 мм хода.

Кроме того, под действием груза 5 кг шток должен вдвигаться от полностью выдвинутого положения до размера 115±15 мм от его верхнего торца до фланца гайки резервуара.

Заедание штока с поршнем в сборе может быть устранено простой повторной разборкой и сборкой стойки, так как оно может быть вызвано неблагоприятным сочетанием несоосностей и неперпендикулярностей сопрягаемых поверхностей штока, поршня, рабочего цилиндра и направляющей штока. При этом некоторый перекос поршня относительно штока или слишком плотная посадка фторопластового кольца на поршень могут быть компенсированы покачиванием штока с поршнем относительно цилиндра после их соединения, что делается в различных направлениях, чтобы придать кольцу некоторую «бочкообразность».

2. Проверить работоспособность стойки на стенде по силам сопротивления, шумности и герметичности, как указано выше «Определение технического состояния стоек и амортизаторов после снятия с автомобиля». Силы сопротивления стоек при отбое, если в них имеется самоконтрящаяся гайка 28 (см. рисунок 5.13), отрегулировать, как указано выше.

3. Выдержать стойку в течение 10-12 ч в горизонтальном положении или вертикально крепежным концом штока вниз, обеспечив при этом полностью вдвинутое положение штока. Течь жидкости не допускается, а шток после его освобождения должен «самопроизвольно» выдвигаться, как указано выше, если в стойке сохранился имевшийся воздух.

При необходимости (наличии неисправностей) повторить разборку, исправление неисправностей и провести повторную проверку стойки после сборки.

Разборка амортизатора

Перед разборкой обеспечить чистоту рабочего места, инструментов и принадлежностей, достаточное освещение, следует очистить амортизатор от грязи.

Для указанных работ необходимы слесарный верстак с тисками, специальный ключ для отворачивания гайки резервуара (80-П081), отвертка, молоток, торцовый ключ 17 мм, мензурка, кружка с носиком, широкий сосуд для промывки деталей амортизатора, моющее средство, не вызывающее коррозии металла и повреждения резиновых деталей.

В процессе разборки амортизатора необходимо отметить взаимное расположение и количество деталей, особенно дисков клапанов отбоя и сжатия.

1. Установить амортизатор в тиски, зажав в них проушину резервуара по торцам, отвернуть специальным ключом 80-П081 и снять со штока гайку 19 (см. рисунок 5.14) резервуара.

2. Очистить от грязи детали уплотнения и приподнять над резервуаром 9 шток 18 в сборе и рабочий цилиндр 12. При необходимости можно наживить на шток любую гайку М10х1,25 и легкими ударами по ней сдвинуть рабочий цилиндр с расположенными над ним направляющей и деталями уплотнения относительно резервуара.

3. Осторожно, ударами молотка, скользящего по поверхности цилиндра 12, выбить направляющую 20 штока из цилиндра. Не извлекая цилиндр полностью из резервуара, извлечь шток в сборе, оставив цилиндр в резервуаре.

4. Зажав в тиски шток амортизатора за штыревую (нерабочую) часть Ø 10 мм или за лыску так, чтобы не повредить резьбу, отвернуть гайку крепления поршня и снять со штока поршень вместе с деталями клапанов, а затем - буфер отбоя, направляющую с сальником в сборе и другие детали уплотнения.

5. Освободить из тисков резервуар и слить из него и одновременно из рабочего цилиндра жидкость, придерживая цилиндр.

6. Осторожно зажать корпус клапана сжатия в тиски и покачиванием рабочего цилиндра амортизатора отделить его от корпуса клапана сжатия.

7. Извлечь сальник из направляющей.

8. Разобрать клапан сжатия, для чего с помощью отвертки осторожно снять обойму с корпуса и извлечь все детали клапанов сжатия и впускного.

Проверка деталей амортизатора

Все снятые детали и резервуар амортизатора промыть, насухо протереть материалом, не оставляющим волокон, и оценить их состояние. При этом обратить внимание на следующее:

- шток должен иметь диаметр 12-0,010-0,034 мм и гладкую рабочую поверхность без задиров и царапин, без нарушения хромового покрытия; параметр шероховатости поверхности Ra≤0,1 мкм;

- отверстие в направляющей должно иметь диаметр 12+0,035 мм;

- диски клапанов не должны быть деформированы – неплоскостность допускается не более 0,1 мм у перепускного и впускного клапанов и 0,15 мм у остальных;

- опорные кольцевые поверхности под клапаны на поршне и в корпусе клапана сжатия не должны быть повреждены или неровны, допустимая неплоскостность не более 0,015 мм, кольцевые поверхности на поршне допускается исправлять притиркой на плите;

- пружина клапана отбоя не должна иметь осадку, что определяется усилием амортизатора на отбой в клапанном режиме при снятии рабочей диаграммы. Если эти усилия меньше допустимых, пружину следует заменить новой или добавить количество дисков (см. сборку амортизатора);

- буфер отбоя не должен быть разрушен или иметь трещин, его наружный диаметр не должен быть более 25 мм;

- сальник штока не должен иметь даже местных надрывов, заметного износа и должен обеспечивать герметичность амортизатора при его проверке, аналогичной проверке амортизаторной стойки;

- кольцо уплотнения резервуара не должно иметь надрывов и выходить за пределы формы окружности диаметра 3,4-3,8 мм в поперечном сечении;

- наружный диаметр поршня должен быть не менее 26,9 мм;

- кольцо поршня должно иметь ширину не менее 1 мм и толщину не менее 2,92 мм.

Сборка амортизатора

Амортизатор собирается в обратном порядке с учетом следующих требований:

1. Обеспечить чистоту рабочего места и всех деталей, достаточное освещение.

2. При сборке клапана сжатия следить, чтобы не были деформированы обойма и диски. Число дисков 27 (см. рисунок 5.14) клапана сжатия устанавливать исходя из условий обеспечения требуемых (см. таблицу 5.2) сил сопротивления амортизатора при ходе сжатия (но не более 4 шт.).

3. Сальник штока и уплотнительное кольцо резервуара при ремонте амортизатора рекомендуется заменять новыми.

4. При установке сальника на шток целесообразно пользоваться конусной оправкой (см. рисунок 5.24), установленной со стороны штыревой части крепления поршня, чтобы исключить повреждение рабочих кромок сальника.

![Оправка для установки сальника на шток амортизатора ходовая часть Москвич-2141 с 1986 по 2001 год, ходовая часть Moskvich-2141 с 1986 по 2001 год]()

Рисунок 5.24. Оправка для установки сальника на шток амортизатора

5. При установке перепускного клапана и поршня на шток следить за свободным перемещением диска клапана. Число дисков 24 (см. рисунок 5.14) клапана отбоя устанавливать исходя из условия обеспечения требуемых (см. таблицу 5.2) сил сопротивления амортизатора при ходе отбои (но не более двух штук толщиной 0,15 мм и двух штук толщиной 0,2 мм).

6. Гайку крепления поршня затянуть моментом 10-15 Н·м и закернить в двух местах резьбу штока у торца гайки для исключения ее отворачивания при работе амортизатора.

7. Профильтровать амортизаторную жидкость перед заправкой в амортизатор. Если в жидкости имеется вода (было нарушено уплотнение) или если амортизатор эксплуатировался без замены жидкости более пяти лет, заменить жидкость.

8. Залить в собранный с клапаном сжатия и установленный в резервуар рабочий цилиндр (доверху) и в резервуар (остальное) 230+5 см³ жидкости (см. таблицу 5.2).

9. При установке кольца, изготовленного из спеченного материала, на поршень развести его на минимально необходимую величину во избежание поломки.

10. При установке поршня в сборе со штоком и с кольцом в рабочий цилиндр пользоваться оправкой 2 (см. рисунок 5.25, а), которую извлечь затем, как показано на рисунке 5.25, б.

![Установка штока с поршнем в сборе в рабочий цилиндр ходовая часть Москвич-2141 с 1986 по 2001 год, ходовая часть Moskvich-2141 с 1986 по 2001 год]()

Рисунок 5.25. Установка штока с поршнем в сборе в рабочий цилиндр:

- а) оправка;

- б) снятие оправки;

- шток с поршнем в сборе;

- оправка для обжатия кольца поршня;

- рабочий цилиндр.

11. Поршень со штоком в сборе и с установленными на шток буфером отбоя, направляющей и сальником вводить в рабочий цилиндр только до момента полного погружения буфера отбоя и придержать шток во избежание излишнего опускания его в цилиндр. Не меняя положения штока с поршнем относительно цилиндра, опустить по штоку направляющую с сальником и другие детали уплотнения, посадив их соответственно в цилиндр и резервуар, обращая внимание на правильность посадки уплотнительного кольца для исключения повреждения его резьбой резервуара.

12. Не меняя положения штока с поршнем в цилиндре, наживить гайку резервуара и, сохраняя полностью выдвинутое положение штока (до упора буфера отбоя в направляющую), затянуть гайку моментом 70-90 Н·м.

Проверка амортизатора после сборки

1. Проверить работу амортизатора вручную: при вдвигании и выдвигании штока, при любых его положениях по длине хода и углу поворота не должно быть заеданий.

Усилие медленного осевого перемещения в начале хода сжатия (на первых 10 мм хода) должно быть не более 120 Н, а при других положениях - не более 70 Н.

2. Проверить работоспособность амортизатора на стенде по силам сопротивления, шумности и герметичности, как указано выше, При необходимости отрегулировать. Силы сопротивления при клапанном режиме на отбое зависят от числа дисков и состояния пружины клапана отбоя, а на сжатие - от числа дисков клапана сжатия.

3. «Выдержать» амортизатор в течение 10-12 ч в горизонтальном положении или вертикально крепежным концом штока вниз при полностью вдвинутом штоке; течь жидкости не допускается.

В случае обнаружения неисправностей повторить описанные выше сборочно-разборочные работы и устранить неисправности.