Содержание

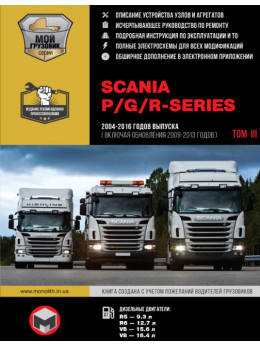

Обращаем внимание, что эта книга в 3-х томах!

Ознакомится с первым томом и купить его можно по ссылке

Ознакомится со вторым томом и купить его можно по ссылке

Система управления пневматической подвеской

- Общая информация

- Электронная система управления подвеской

- Контур пневмоподвески

- Спецификация

- Пневматические схемы

Тормозная система

- Общая информация

- Поиск и устранение неисправностей

- Барабанные тормоза

- Дисковые тормоза

- Тормозные камеры

- Компрессор и контур питания

- Рабочая тормозная система

- Стояночная тормозная системы

- Тормоза прицепа

- Компоненты электронной системы управления тормозами

- Спецификация и моменты затяжки

- Пневматические схемы

Рулевое управление

- Общая информация

- Поиск и устранение неисправностей

- Геометрия управляемых колес

- Рулевое колесо и рулевая колонка

- Гидравлические системы рулевого управления

- Рулевые тяги

- Спецификация и моменты затяжки

Кабина, обвесы и грузовой кузов

- Общая информация

- Каркас кабины

- Решетка радиатора, капот

- Дверь в сборе

- Подножка, крыло

- Внутреннее оборудование

- Сиденья

- Оборудование для спального места

- Наружное оборудование

- Стеклоочистители

- Спойлер

- Панель приборов

- Система подъема кабины

- Подвеска кабины

- Задний подъемный борт

- Размеры кабины

- Спецификация и моменты затяжки

Система охлаждения

- Общая информация

- Поиск и устранение неисправностей

- Отопление/вентиляция

- Кондиционирование воздуха

- Дополнительный подогреватель кабины

- Спецификация и моменты затяжки

Электросистема

- Общая информация

- Поиск и устранение неисправностей

- Различное электрооборудование

- Генератор

- Система зажигания, газовый двигатель

- Стартер

- Освещение

- Аккумуляторная батарея

- Ремонт электропроводки с поиском неисправностей

- Спецификация и моменты затяжки

- Электросхемы

- Система подачи сжатого воздуха (APS, APS1)

- Система централизованной смазки (ACL)

- Система подушек и ремней безопасности (CSS)

- Система подъема кабины (САT)

- Насос электрогидравлического усилителя рулевого управления (EHS)

- Электрический обогрев лобового стекла (EHW) - относится к автомобилям, изготовленным до сентября 2011 г. включительно

- Электрический обогрев лобового стекла (EHW) - относится к автомобилям, изготовленным начиная с октября 2011 г.

- Электрический обогрев лобового стекла (EHW) - относится к автомобилям, изготовленным начиная с сентября 2012 г.

- Система охлаждения топлива (FCS) - относится к автомобилям, изготовленным до мая 2009 г. включительно

- Система охлаждения топлива (FCS) - относится к автомобилям, изготовленным в период с июня 2009 г. по март 2011 г. включительно

- Система охлаждения топлива (FCS) - относится к автомобилям, изготовленным, начиная с апреля 2011 г.

- Топливный подогреватель (FHS) H15 и H18: реле R46 и R43 (все двигатели)

- Топливный подогреватель (FHS) H15 и H18: реле R400 - автомобили, изготовленные до января 2011 г. включительно (все двигатели)

- Топливный подогреватель (FHS) H15 и H18: реле R95 (все двигатели)

- Топливный подогреватель (FHS) H15 и H18: реле R400 - автомобили, изготовленные после января 2011 г (все двигатели)

- Топливный подогреватель (FHS) H15: реле R46 (9- и 13-литровые двигатели)

- Топливный подогреватель (FHS) H15: реле R95 (9- и 13-литровые двигатели)

- Топливный подогреватель (FHS) H15: реле R400 (9- и 13-литровые двигатели)

- Топливные подогреватели (FHS) H15 и H18: двойные реле R95 (16-литровые двигатели)

- Топливный подогреватель (FHS) H18: реле R400 (16-литровые двигатели)

- Система управления подачей газа GSC [LNG] (FSC)

- Топливные подогреватели (FHS) H15 и H18: двойные реле R400 (16-литровые двигатели)

- Комбинация приборов (ICL1) ICL D1 (дисплей) - относится к автомобилям, изготовленным до ноября 2007 г. включительно

- Комбинация приборов (ICL1) ICL B1, вариант Basic

- Комбинация приборов (ICL1) ICL D1 (дисплей) - относится к автомобилям, изготовленным начиная с декабря 2007 г.

- Комбинация приборов (ICL2) - относится к автомобилям, изготовленным до августа 2009 г.

- Комбинация приборов (ICL2) - относится к автомобилям, изготовленным в период с сентября 2009 г. по октябрь 2013 г. включительно

- Комбинация приборов (ICL2) - относится к автомобилям, изготовленным начиная с ноября 2013 г.

- Внутреннее освещение (INL): эксклюзивный вариант (лист 2) - относится к автомобилям, выпущенным до апреля 2016 г. включительно

- Внутреннее освещение (INL): базовый вариант (лист 1)

- Внутреннее освещение (INL)

- Внутреннее освещение (INL): эксклюзивный вариант (лист 2) - относится к автомобилям, выпущенным начиная с мая 2016 г.

- Внутреннее освещение (INL): эксклюзивный вариант (лист 4) - относится к автомобилям, выпущенным начиная с февраля 2008 г.

- Стеклоподъемники (WIW)

- Контроль давления в шинах (TPM)

- Система управления сиденьем (SCS) - применимо к автомобилям, в комплектацию которых входит COO6-ICL1

- Система управления сиденьем (SCS) - относится к автомобилям, изготовленным начиная с мая 2013 г. (лист 1)

- Система управления сиденьем (SCS) - применимо к автомобилям, в комплектацию которых входит COO7-ICL2

- Верхний люк (люк крыши) (ROH)

- Обогрев зеркала заднего вида (MIH)

- Регулировка зеркала заднего вида (MIA) - относится к автомобилям, изготовленным до августа 2006 г.

- Регулировка зеркала заднего вида (MIA) - относится к автомобилям, выпущенным начиная с мая 2010 г.

- Регулировка зеркала заднего вида (MIA) - относится к автомобилям, изготовленным с сентября 2006 г. по апрель 2010 г.

Горюче-смазочные материалы и эксплуатационные жидкости

- Топливо, биодизель

- Топливо, дизельное

- Подогреватель топлива

- Топливо, этанол

- Топливо, газ

- Проверка уровня масла в двигателе

- Моторное масло

- AdBlue

- Охлаждающая жидкость

- Рабочая жидкость системы сцепления

- Трансмиссионное масло в коробке передач

- Рабочая жидкость для гидроусилителя рулевого управления

- Автоматическая система смазки шасси

Толковый словарь

Гидравлические системы рулевого управления Scania P / G / R Series с 2004 по 2016 год (+ обновления 2009 - 2013 годов)

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

рулевое управление Scania Series R, ремонт рулевого управления Scania Series R, моменты затяжки Scania Series R, рулевое управление Scania Series P, ремонт рулевого управления Scania Series P, моменты затяжки Scania Series P, рулевое управление Scania Series G, ремонт рулевого управления Scania Series G, моменты затяжки Scania Series G, рулевое управление Scania G, ремонт рулевого управления Scania G, моменты затяжки Scania G, рулевое управление Scania P, ремонт рулевого управления Scania P, моменты затяжки Scania P, рулевое управление Scania R, ремонт рулевого управления Scania R, моменты затяжки Scania R

5. Гидравлические системы рулевого управления

Специальные приспособления

Комплект для заправки гидравлических систем 99 355

Внимание:

При выполнении техобслуживания и ремонта любой гидросистемы очень важно соблюдать требования чистоты. Диаметр некоторых каналов, идущих к клапанам гидросистемы автомобиля, составляет десятые доли миллиметра. Поэтому даже очень малая частица грязи может нарушить работоспособность гидросистемы.

Действия перед первым использованием

Примечание:

Перед первым включением заправочной станции все шланги должны быть заполнены рабочей жидкостью. Точное соблюдение такого порядка очень важно, иначе в гидравлическую систему автомобиля может попасть воздух.

1. Заправьте бак станции чистой новой рабочей жидкостью. Марка рабочей жидкости должна соответствовать рабочей жидкости, которой заправлена гидросистема автомобиля.

2. Поочередно присоедините каждый шланг одним концом к нагнетательному штуцеру, а другим концом – к сливному штуцеру.

3. Откройте ограничительный клапан сливного штуцера (относится только к варианту 1).

4. Запустите насос и дайте ему поработать до тех пор, пока шланг не наполнится маслом.

5. Повторите эту операцию со всеми шлангами.

Действия перед использованием

1. При необходимости заправьте бак чистой новой рабочей жидкостью.

2. Визуально проверьте отсутствие загрязнений в соединительных штуцерах.

3. Тщательно очистите соединения автомобиля.

Действия после использования

Очистите заправочную станцию и шланги. При необходимости снимите и промойте бак и заливной фильтр.

Комплект измерительного оборудования 2 634523

- Регулируемый клапан ограничения давления.

- Указатель температуры.

- Расходомер.

- Манометр.

- Регулируемый ограничительный клапан.

- Соединение с насосом.

- Возвратное соединение с баком.

- Соединение с рулевым механизмом.

Будьте внимательны при работе с измерительным оборудованием, особенно с измерительным прибором.

Во время работы на измерительный прибор не должны попадать брызги рабочей жидкости, он не должен подвергаться ударам и вибрации.

Запрещается использовать прибор при температуре ниже -10°C.

- Гидравлический шланг – подсоединяется с напорной стороны гидравлического насоса.

- Регулируемый клапан ограничения давления.

- Расходомер.

- Регулируемый запорный клапан.

- Гидравлический шланг – присоединяется к напорной стороне гидроусилителя рулевого управления.

- Гидравлический шланг – подсоединяется к бачку рабочей жидкости.

Калибровка

Измерительный инструмент откалиброван на заводе. Интервал калибровки в соответствии с собственной процедурой сервисного центра.

Замена разрывных мембран в регулируемом ограничительном клапане

Примечание:

Если нагнетание давления невозможно, проверьте состояние разрывных мембран.

1. Установите измерительное оборудование в тиски и снимите предохранительный замок.

2. Выверните пробку из днища предохранительного замка и извлеките разрывные мембраны и опорную пластину.

Примечание:

Не повредите тефлоновое уплотнение предохранительного замка.

3. Установите новые разрывные мембраны на опорную пластину, соберите предохранительный замок и закрепите его на корпусе клапана, затянув моментом 54 Н·м.

Примечание:

Разрывные мембраныдолжны быть желтыми или с маркировкой210.

4. При обнаружении течи изпредохранительного замка, заменитепрокладку между замком и корпусомклапана.

Комплект измерительного оборудования 587696

- Поворотный регулятор.

- Соединение для нагнетательного маслопровода.

- Соединение для сигнального кабеля температуры и расхода.

- Кнопочная панель.

- Дисплей.

- Манометр.

- Отделение для элемента питания.

- Соединение для внешнего расходомера (не включено в ассортимент инструментов и приспособлений Scania).

- Соединение для тахометра (не включено в ассортимент инструментов и приспособлений Scania).

Будьте внимательны при работе с измерительным оборудованием, особенно с измерительным прибором.

Во время работы на измерительный прибор не должны попадать брызги рабочей жидкости, он не должен подвергаться ударам и вибрации.

Запрещается использовать прибор при температуре ниже -10°C.

- Гидравлический шланг – подсоединяется с напорной стороны гидравлического насоса.

- Регулируемый клапан ограничения давления.

- Расходомер.

- Регулируемый запорный клапан.

- Гидравлический шланг – присоединяется к напорной стороне гидроусилителя рулевого управления.

- Гидравлический шланг – подсоединяется к бачку рабочей жидкости.

- Кабель сигнала температуры и расхода.

- Нагнетательный маслопровод.

- Измерительный прибор

Калибровка

Измерительный прибор проходит заводскую калибровку для работы с внутренним расходомером. Поэтому его калибровка применительно к расходомеру из комплекта невозможна.

Проверить калибровку можно следующим образом:

- Установите рукоятку управления в положение "INT".

- Одновременно нажмите на кнопки "ON-OFF" и "°F/°C".

На дисплей будут выведены тип расходомера и калибровочное число комплекта.

Калибровочное число должно соответствовать числу, выштампованному на корпусе расходомера.

Возможные неисправности прибора и способы их устранения

| Неисправность | Предпринимаемая мера |

| Нет индикации на дисплее. | 1. Установите рукоятку управления в положение "INT". 2. Нажмите клавишу "ON-OFF". 3. Если на дисплее нет значений, поверните рукоятку в положение "RESET" и снова в положение "INT". 4. Замените аккумулятор устройства, (см. ниже). |

| Не действует регулируемый ограничительный клапан (невозможно изменить давление). | Деформированы разрывные мембраны, (см. ниже). |

| На дисплее сообщение "LO". | Аккумуляторная батарея почти разряжена. Замените аккумулятор, (см. ниже). |

| На дисплее показана температура, но не показан расход. | Засорены сетчатые фильтры в расходомере, (см. ниже). |

Замена аккумулятора в устройстве

1. Выключите измерительный прибор клавишей "ON-OFF".

2. Поверните рукоятку управления в положение "RESET".

3. Снимите крышку с правой стороны измерительного прибора.

4. Извлеките элемент питания и вставьте новый элемент.

5. Для экономии места пропустите провода через отверстие во внутренней стенке прибора перед тем как установить новый элемент питания.

6. Установите крышку.

7. Поверните рукоятку управления в положение "INT" и нажмите клавишу "ONOFF". Теперь значения должны появиться на дисплее.

Проверка сетчатых фильтров расходомера

1. Убедитесь, что регулируемый запорный клапан открыт, а регулируемый клапан ограничения давления закрыт.

Примечание:

Не допускайте слишком высокой скорости вращения турбины.

2. Соедините расходомер с измерительным прибором и направьте сжатый воздух через клапан ограничения давления.

3. Нажмите клавишу "ON-OFF". Поверните рукоятку управления в положение "INT".

4. Если значение расхода не выводится на дисплей, сетчатые фильтры необходимо очистить.

Очистка сетчатых фильтров

1. Снимите клапаны с расходомера.

2. Снимите стопорные кольца и выньте сетчатые фильтры.

3. Очистите сетчатые фильтры и установите их со стопорными кольцами на место.

4. Присоедините расходомер к измерительному прибору и нажмите клавишу "ON-OFF". Поверните рукоятку управления в положение "INT".

Примечание:

Не допускайте слишком высокой скорости вращения турбины.

5. Продуйте расходомер сжатым воздухом, чтобы посмотреть, появилось ли значение расхода на дисплее.

6. При неисправности турбины расходомер и измерительный прибор следует отправить на Scania для ремонта.

Замена деформируемых пластин в регулируемом запорном клапане

1. Установите регулируемый запорный клапан в тиски и снимите предохранительный замок.

2. Выверните пробку из днища предохранительного замка и извлеките деформируемые пластины и опорную пластину.

Примечание:

Не повредите тефлоновое уплотнение предохранительного замка.

3. Установите новые деформируемые пластины на опорную пластину, соберите предохранительный замок и закрепите его на корпусе клапана.

Примечание:

Разрывные мембраны должны быть желтыми или с маркировкой 210.

4. При обнаружении течи из предохранительного замка, замените прокладку между замком и корпусом запорного клапана.

Меры безопасности

Внимание:

- Применяемая рабочая жидкость агрессивна, остерегайтесь её попадания на кожу.

- Перед началом проведения работ на гидравлической системе необходимо сначала выполнить контролируемый сброс давления в гидросистеме. Гидросистема находится под избыточным давлением 14 бар. Поэтому, если предварительно не сбросить давление в гидросистеме, при отворачивании соединений рабочая жидкость будет вытекать под сильным напором. Это грозит повреждением глаз и т.п.

- Аккумулятор давления заполнен азотом при избыточном давлении приблизительно 8,5 бар. Давление в аккумуляторе поддерживается даже, если в системе нет рабочей жидкости. Категорически запрещается открывать пробку резервуара аккумулятора со стороны полости, заполненной азотом. Пробка может быть сорвана давлением газа и вылететь с большой скоростью.

- Запрещается выполнять на усилителе рулевого управления любые дополнительные работы, кроме описанных в данномруководстве.

- Правильная работа рулевого механизма с усилителем чрезвычайно важна по соображениям безопасности дорожного движения. Поэтому при выполнении любых работ с рулевым механизмом с усилителем необходимо соблюдать требования, направленные на обеспечение надежности и безопасности.

- Поэтому, для того чтобы решить, следует ли заменить или отремонтировать рулевой механизм, необходимо предварительно проанализировать результаты функциональной проверки рулевого механизма с усилителем.

Рулевой механизм подлежит замене в следующих случаях:

- Рулевой механизм с усилителем поврежден в результате столкновения или случайного попадания автомобиля в канаву.

- Имеется протечка рабочей жидкости через центральный канал входного вала. (Повреждено уплотнение в червяке)

- Недопустимо большие внутренние утечки в гидрораспределителе.

- Осевой зазор (более чем на 0 мм) на валу сошки.

Уплотнения рулевого механизма подлежат замене в следующих случаях:

- При наличии наружной протечки рабочей жидкости.

- При наличии чрезмерно сильной внутренней протечки при повороте колес в обоих направлениях. В этом случае, возможно, протечка происходит через уплотнения поршня в цилиндре гидроусилителя.

В случае внешней протечки можно выполнить следующую процедуру без снятия рулевого механизма с автомобиля или при снятом рулевом механизме:

- Замена сальника входного вала.

- Замена уплотнительного кольца на пробке клапана ограничения давления.

Меры по соблюдению чистоты

Внимание:

- При работе с гидравлической системой обратите повышенное внимание на чистоту.

- Элементы рулевого механизма с усилителем, а также уплотнения выходят из строя, главным образом, из-за попадания загрязнений в гидросистему усилителя.

Прежде всего, помните и выполняйте следующие требования:

- Очистите усилитель рулевого управления в местах подсоединения шлангов перед их отсоединением. Удалите с рулевого механизма всю отслоившуюся краску.

- Немедленно установите заглушки на открытие отверстия усилителя рулевого управления.

- Обязательно заменяйте рабочую жидкость и масляный фильтр после замены уплотнений или замены рулевого механизма.

- При замене фильтра снимите бачок гидроусилителя.

- Перед установкой нового фильтра очистите бачок снаружи и изнутри.

- Для доливки рабочей жидкости используйте только чистую емкость. Рабочая жидкость фильтруется при возвращении из усилителя рулевого управления.

- Запрещается доливать в бачок масло, которое уже использовалось.

Заправка и прокачка гидроусилителя рулевого управления

Примечание:

По причине того, что гидравлическая система очень чувствительна к попаданию грязи, перед тем как вынуть контрольный щуп из бачка, тщательно протрите поверхность вокруг него.

Предварительные операции

Убедитесь, что контрольный щуп имеет правильную длину, а вентиляционные отверстия не засорены:

Контрольный щуп

1. Сделайте на щупе новые отметки максимального и минимального уровней, как это показано на рисунке.

2. Отрежьте конец контрольного щупа в месте предыдущей отметки максимального уровня А.

3. Измерьте щуп, как показано на рисунке.

Вентиляционные отверстия контрольного щупа

1. Выньте контрольный щуп и снимите резиновую крышку.

2. Оба 1,5-миллиметровых вентиляционных отверстия должны просматриваться насквозь.

3. При необходимости прочистите отверстия острым предметом или сверлом. Тщательно очистите контрольный щуп от остатков резины или пластика.

4. Наденьте резиновую крышку и установите контрольный щуп на место.

Заправка рабочей жидкости

1. Заполните бачок до максимального уровня.

2. Поверните рулевое колесо несколько раз вправо и влево до упора на движущемся автомобиле или на автомобиле с поднятыми передними колесами и работающим двигателем.

3. Проверьте уровень рабочей жидкости, установив передние колеса в положение прямолинейного движения.

Удаление воздуха из системы

1. Убедитесь в том, что бачок гидроусилителя заправлен рабочей жидкостью.

2. Запустите двигатель и оставьте его работать в режиме холостого хода. Не вращайте рулевое колесо.Заглушите двигатель спустя 5 секунд.Проверьте уровень масла и долейте масло до максимального уровня.

Внимание:

Поддерживайте в бачке гидроусилителя максимальный уровень масла. Если уровень жидкости упадет настолько, что в насос попадет воздух, рабочая жидкость вспенится.

Поперечный разрез бачка и крышка со щупом, при максимальном уровне масла

3. Выполняйте действия по пункту 2 до тех пор, пока уровень жидкости в бачке не стабилизируется.

4. Установите крышку с щупом на бачок рабочей жидкости. Запустите двигатель и увеличьте обороты до примерно 800 об/мин. Медленно поверните колеса в крайние положения до упора (дважды в каждом направлении).

Примечание:

При этом в отремонтированном или новом рулевом механизме будет срабатывать разгрузочное устройство гидроусилителя.

5. Выключите двигатель, проверьте уровень рабочей жидкости и, если необходимо, долейте до максимального уровня, отмеченного на щупе.

6. Установите крышку с щупом на бачок рабочей жидкости. Запустите двигатель и увеличьте обороты до примерно 800 об/мин. Поверните колеса в крайние положения блокировки (пять раз в каждом направлении).

7. Выключите двигатель и проверьте следующее:

- Масло в бачке не вспенено. Если масло вспенено, в системе остается воздух. В этом случае повторите шаги с 5 по 7.

- Гидравлическую систему на предмет отсутствия утечек.

- Уровень масла. Если нужно, долейте масло до максимального уровня.

Заправка и прокачка гидравлической системы заднего управляемого моста

1. Снимите заглушку с подруливающего цилиндра.

2. Поднимите дополнительный мост до вывешивания колес.

3. Замкните контур, соединив коротким шлангом штуцеры W и X.

4. Медленно поворачивайте колеса дополнительного моста руками до упора, так, чтобы шток поршня вошёл в цилиндр.

Используйте съемную рукоятку насоса подъема кабины или аналогичный рычаг.

Примечание:

Кромки алюминиевых дисков очень легко повредить. Расположите между рычагом и диском сепарационную вставку, распределяющую давление.

5. Медленно поворачиваёте колеса задней оси в противоположном направлении до упора, так, чтобы шток поршня вышел из цилиндра. Теперь свободные поршни подруливания расположены по концам, а полости Z и Y имеют минимальный объём.

6. Отсоедините короткий шланг от штуцеров W и X.

7. Откройте обратный клапан.

Комплект 99 355 для заправки гидросистем:

- Штуцер шланга P.

- Штуцер слива T.

- Клапан ограничения давления.

- Сливной клапан.

8. Вкрутите до конца предохранительный клапан.

9. С помощью тройника подсоедините напорный шланг к штуцерам W и Y/Z и к шланговому соединению P на заправочном оборудовании.

10. Подсоедините возвратный шланг к штуцеру X и к возвратному соединению T на заправочном оборудовании.

11. Включите насос. Поршень, под действием давления, войдёт внутрь цилиндра, и дополнительный мост вернётся в положение, соответствующее прямолинейному движению. Выключите насос. Продолжайте медленно поворачивать колеса дополнительного моста руками, пока поршень полностью не войдёт в цилиндр.

12. Переставьте возвратный шланг со штуцера X на W. Теперь шланг напорной магистрали должен подсоединяться к штуцерам X и Y/Z.

13. Включите насос. Поршень будет выдавливаться из цилиндра, и колеса дополнительного моста вернутся в положение, соответствующее прямолинейному движению. Выключите насос. Продолжайте медленно поворачивать колеса дополнительного моста вручную до тех пор, пока поршень не выйдет полностью из цилиндра.

Повторите действия по п.п. 8-12 дважды.

14. Переставьте напорный шланг со штуцера P на штуцер W, а возвратный шланг со штуцера T на штуцер X.

15. Включите насос комплекта для заправки гидросистем и дождитесь, пока из сливного шланга не начнёт поступать только чистая рабочая жидкость. Убедитесь в циркуляции рабочей жидкости.

Этот метод обеспечивает удаление воздуха и заправку трубопроводов L1, L2 и главного цилиндра.

16. Переставьте напорный шланг со штуцера P на штуцер Y/Z, а возвратный шланг – со штуцера T на штуцер X.

Примечание:

Убедитесь в том, что рулевой привод установлен в строго прямолинейное положение.

17. Включите насос комплекта для заправки гидросистем и дождитесь, пока из сливного шланга не начнёт поступать только чистая рабочая жидкость. Убедитесь в циркуляции рабочей жидкости.

Этот метод гарантирует удаление воздуха и заправку трубопровода L3 через одну из полостей главного цилиндра.

18. Снимите сливной шланг. Соедините шлангом высокого давления штуцер P со штуцером Y/Z.

19. Включая насос, поднимайте давление до тех пор, пока оно при выключении насоса не будет оставаться на уровне 14 бар.

20. Отсоедините заправочное оборудование от рулевого гидропривода.

21. Полностью выверните предохранительный клапан.

Замена фильтра гидроусилителя рулевого управления

Повреждение элементов рулевого механизма с усилителем и уплотнений вызывается наличием грязи в гидравлической системе. Соблюдайте абсолютную чистоту при работе с гидроусилителем и гидравлической системой.

Обязательно заменяйте рабочую жидкость и фильтр после разборки или замены рулевого механизма.

Точно соблюдайте следующие инструкции:

1. Снимите возвратную магистраль с гидравлического бачка (применимо к автомобилям с левосторонним управлением).

2. Снимите фильтр с гидравлического бачка. Если масляный фильтр заменяется при установленном бачке, всегда имеется риск проникновения грязи в гидравлическую систему.

3. Очистите бачок внутри и снаружи. Используйте маслоотделитель.

4. Установите новый фильтр.

5. Начисто продуйте возвратный шланг и подсоедините его к гидравлическому бачку (применимо к автомобилям с левосторонним управлением).

6. При подсоединении магистралей убедитесь в том, что грязь не проникает в гидравлическую систему.

7. Заправьте маслом. Используйте чистую емкость.

Примечание:

Запрещается доливать в бачок масло, которое уже использовалось.

Проверки гидравлической системы усилителя рулевого управления

Установка измерительного оборудования

Подсоедините измерительное оборудование к нагнетательной магистрали между насосом и гидроусилителем. По соображениям безопасности сливная магистраль должна быть соединена с бачком гидроусилителя. Это необходимо для поддержания заданного давления в гидросистеме при выполнении измерений. Подходящие места подключения измерительного оборудования к гидросистеме выбираются из соображений их доступности и удобства работы, поскольку модели рулевых усилителей и прокладка гидравлических магистралей могут отличаться для различных модификаций автомобилей.

Внимание:

Рулевой гидроусилитель очень чувствителен к загрязнению гидравлической системы. Убедитесь в чистоте измерительного оборудования. Перед установкой измерительного оборудования на автомобиль тщательно очистите от грязи места подключения оборудования.

- Шланг гидравлической магистрали.

- Регулируемый клапан ограничения давления.

- Расходомер.

- Регулируемый запорный клапан.

- Шланг гидравлической магистрали.

- Сливной шланг.

- Сигнальный кабель.

- Трубка.

- Измерительный прибор

1. Поднимите кабину для получения доступа к гидравлическим шлангам/

2. Расположите измерительное оборудование на рабочем столе или аналогичной подставке около автомобиля.

Внимание:

Запрещается подключать измерительное оборудование против направления потока рабочей жидкости в гидросистеме.

3. Отсоедините нагнетательную магистраль между насосом и гидроусилителем. Присоедините магистраль от насоса к регулятору давления. Подсоедините магистраль от гидроусилителя к дроссельному клапану.

- К гидронасосу.

- К гидроусилителю.

Внимание:

Запрещается выполнять испытания гидросистемы рулевого усилителя без установки сливной магистрали.

4. Присоедините наконечник к сливной магистрали от регулятора давления и установите наконечник на бачок гидроусилителя - вместо крышки с масляным щупом.

5. Подключите расходомер к измерительному инструменту.

Примечание:

Используйте правильный контрольный вывод для измерительного оборудования 587 696. Измерительный провод датчика расхода должен быть подключен к контрольному выводу на левой стороне измерительного оборудования. Измерительный провод нельзя подключать к контрольному выводу с маркировкой Ext. Flow на лицевой стороне измерительного оборудования.

6. Опустите кабину. Убедитесь, что гидравлические магистрали не пережаты.

Внимание:

Всегда оставляйте регулируемый клапан ограничения давления и ограничительный клапан на оборудовании с полностью открытыми (в выкрученном положении). Управление клапанами осуществляется только в ходе соответствующих измерений.

7. Включите измерительный прибор и установите поворотный регулятор в положение INT FLOW; выберите в качестве единицы температуры °C и периодичность измерений – через одну секунду.

Удаление воздуха из гидросистемы

1. Если шланги измерительного оборудования опорожнены, в них необходимо залить примерно 400 мл рабочей жидкости ATF, применяемой в гидросистеме рулевого усилителя.

2. Полностью выверните регулируемый дроссельный клапан и регулируемый клапан ограничения давления (минимальное давление открытия клапана).

- Регулируемый клапан ограничения давления.

- Регулируемый запорный клапан.

3. Запустите двигатель и увеличьте обороты до 900-1000 об/мин.

4. Полностью вверните винт регулируемого клапана ограничения давления. При работе двигателя на повышенных оборотах холостого хода поверните рулевое колесо вправо-влево.

5. Заглушите двигатель.

6. Проверьте уровень масла. При необходимости долейте.

7. Начните выполнение измерения.

Проверка внутренних утечек в контуре гидроусилителя рулевого управления

Внутренние утечки рабочей жидкости складываются из следующего:

- Утечка жидкости в цилиндре гидроусилителя из полости высокого давления в полость низкого давления через уплотнения поршня.

- Повышенная утечка рабочей жидкости в распределителе гидроусилителя.

Ограничение давления

При достижении максимального давления в гидросистеме открывается предохранительный клапан гидроусилителя, который пропускает жидкость из напорной магистрали на слив.

Поскольку испытания проводятся при ограниченном давлении 100 бар, то предохранительный клапан не влияет на результаты измерений.

Разгрузочное устройство гидроусилителя

Рулевой гидроусилитель снабжен разгрузочным устройством, которое снижает давление в гидроусилителе и, следовательно, усилия в рулевом приводе при приближении колес к ограничителям углов поворота.

Клапаны разгрузочного устройства встроены в поршень гидроусилителя.

Разгрузочное устройство снижает максимальное давление в гидроусилителе примерно в два раза при приближении поршня гидроусилителя и колес автомобиля к крайним положениям.

Внутренние утечки в нейтральном положении колес

1. Подсоедините измерительное оборудование в соответствии с инструкциями в соответствующем разделе выше.

2. Полностью заверните регулировочный винт регулятора давления и полностью выверните винт регулируемого дросселя.

- Регулируемый клапан ограничения давления.

- Регулируемый запорный клапан

- Регулируемый клапан ограничения давления.

- Регулируемый запорный клапан

3. Запустите двигатель и увеличьте обороты холостого хода до 900-1000 об/мин.

4. Проверьте температуру рабочей жидкости. Испытания проводятся при температуре рабочей жидкости 50-85°C.

Если температура жидкости недостаточна, увеличьте сопротивление регулируемого дросселя (давление не должно превышать 50 бар) до прогрева рабочей жидкости до температуры 50°C. Затем полностью откройте клапан. Если температура жидкости слишком высока, дайте двигателю поработать на холостом ходу, для того чтобы снизить температуру рабочей жидкости до требуемой величины.

Внимание:

- Во избежание повреждения подвески колес запрещается нагружать упором детали подвески, кроме показанных на рисунках.

- Поверните колеса в прямолинейное положение. Установите упоры (99257 и 99342) между рычагом поперечной рулевой тяги и креплением рессоры или в другое положение, чтобы блокировать рулевой привод.

- На некоторых автомобилях применение указанных выше приспособлений может быть затруднено. В подобных случаях можно отрезать и использовать для блокировки рулевого привода кусок трубы прямоугольного сечения или другой подходящий упор.

- На рисунках показаны примеры блокировки рулевого привода.

Блокировка рулевого привода на машинах с независимой подвеской (передний мост AMI) - подходящий кусок трубы прямоугольного сечения, например 30 x 30 x 3 мм; длина приблизительно 150-160 мм.

Блокировка рулевого привода на автомобилях рессорной подвеской и верхним расположением шаровых шарниров рулевой трапеции

Блокировка рулевого привода на автомобилях с рессорной подвеской и нижним расположением шаровых шарниров рулевой трапеции

Блокировка рулевого привода на полноприводных автомобилях

Блокировка рулевого привода на автомобилях с пневматической подвеской

Внимание:

- Максимальное давление может поддерживаться только в течение 10 с. Если максимальное давление не будет уменьшено, оно создаст высокую нагрузку на насос и приведет к быстрому росту температуры.

- Если давление поднимается выше 100 бар, возникает риск сгибания фиксирующего инструмента.

- Показания следует снимать при повороте рулевого колеса/направляющего рычага в сторону упора и при давлении в системе 100 бар. Поднимите частоту вращения двигателя до 900-1000 об/мин и медленно поверните рулевое колесо в направлении, со стороны которого установлен упор и, где необходимо выполнить измерение. Если давление в системе превысит 100 бар, понизьте его с помощью регулируемого клапана ограничения давления, одновременно с этим продолжая поворачивать рулевое колесо в сторону упора. Показания внутренней протечки снимаются в предельном положении рулевого колеса/направляющего рычага при повороте в сторону упора и при давлении в системе 100 бар.

Примечание:

- При выполнении измерения абсолютно необходимо, чтобы давление масла не превышало 100 бар. Если давление выше, измеренное значение будет неправильным.

- Важно правильно удерживать рулевое колесо в конечном положении относительно упора. Если слегка отпустить рулевое колесо, значение будет неправильным.

Регулируемый клапан ограничения давления

7. Применимо к измерительному инструменту 587 696:

Проверьте и запишите величину интенсивности утечки при давлении 100 бар.

Примечание:

- Максимально допустимый показатель утечки: 2,5 л/мин.

- Если на дисплее измерительного оборудования отображается буква L, это означает, что измеренная внутренняя протечка меньше 1,0 л/мин. Это означает, что измеренное значение, находится в допустимых пределах и является приемлемым.

8. Применимо к измерительному инструменту 2 634 523:

Проверьте и запишите величину интенсивности утечки при давлении 100 бар.

Примечание:

Максимально допустимый показатель утечки: 2,5 л/мин.

9. Переставьте упор на другую сторону автомобиля.

10. Поверните рулевое колесо в противоположном направлении, повторите измерение утечек и запишите результат.

Если внутренняя утечка чрезмерно сильная, устраните ее согласно инструкциям по ремонту ниже в данной главе.

Проверка максимального давления и производительности в системе

Данное испытание позволяет проверить следующее:

- гидронасос обеспечивает заданное максимальное давление в гидросистеме;

- открытие предохранительного клапана происходит при заданном давлении;

- гидронасос обеспечивает заданную подачу при определенных оборотах коленвала двигателя и давлении в гидросистеме;

- разгрузочное устройство обеспечивает в крайних положениях колес снижение давления до заданного уровня.

Примечание:

Для получения сведений о максимальном давлении в системе и показателях расхода см. раздел «8. Спецификация и моменты затяжки» в конце главы.

Уменьшение максимальных углов поворота колес

Максимальный угол поворота колес должен быть уменьшен, для того чтобы разгрузочное устройство гидроусилителя не влияло на результаты испытаний.

Перед выполнением измерений установите на болт-ограничитель поворотапередних колес дополнительнуюпроставку высотой не менее 20 мм. Для этогоможно использовать, например, торцевую головку на 24 мм (предназначенную дляиспользования с гайковертом).

Примечание:

- На автомобилях с передней подвеской, обладающей значительным ходом отбоя, а также на автомобилях с пневматической подвеской рулевое колесо поворачивается на дополнительный угол, даже после того, как колеса дошли до упора.

- Это зависит от геометрии рулевого привода и тенденции пневматической подвески поднимать раму автомобиля. Если повернуть рулевое колесо на слишком большой угол, рама автомобиля приподнимется из-за того, что сошка будет передавать через продольную рулевую тягу вертикальное усилие. При этом поршень рулевого гидроусилителя переместится слишком далеко. В результате клапан разгрузочного устройства, расположенный в поршне, может сработать, даже если колеса не пришли в свое крайнее положение. Поэтому при повороте рулевого колеса влево (на автомобилях с левым расположением руля) или вправо (на автомобилях с левым расположением руля) всегда внимательно проверяйте момент достижения колесами ограничителя угла поворота.

Проверка максимального давления

1. Подсоедините измерительное оборудование в соответствии с инструкциями соответствующего раздела выше.

2. Установите дополнительнуюпроставку на болт-ограничитель угла поворота передних колес. Проставка устанавливается на левую или правую сторону автомобиля, соответственно для автомобилей с левым и правым расположением рулевого колеса.

- Ограничитель угла поворота передних колес.

- Проставка (машинная шестигранная головка на 24 мм).

3. Полностью вкрутите регулировочный винт регулятора давления и полностью выверните винт регулируемого дросселя.

- Регулируемый клапан ограничения давления.

- Регулируемый запорный клапан.

- Регулируемый клапан ограничения давления.

- Регулируемый запорный клапан.

4. Запустите двигатель и увеличьте обороты холостого хода до 900-1000 об/мин.

5. Проверьте температуру рабочей жидкости. Испытания проводятся при температуре рабочей жидкости 50-85°C.

Если температура жидкости недостаточна, увеличьте сопротивление регулируемого дросселя (давление не должно превышать 50 бар) до прогрева рабочей жидкости до температуры 50°C. Затем полностью откройте ограничительный клапан. Если температура жидкости слишком высока, дайте двигателю поработать на холостом ходу, для того чтобы снизить температуру рабочей жидкости до требуемой величины.

Внимание:

Максимальное давление может поддерживаться только в течение 10 с. Если максимальное давление не будет уменьшено, оно создаст высокую нагрузку на насос и приведет к быстрому росту температуры.

6. Поверните колеса в крайнее положение: влево или вправо соответственно на автомобилях с левым и правым расположением рулевого колеса.

Внимание:

Снимите проставку с ограничителей угла поворота передних колес.

7. Снимите показания и запишите полученный результат. Если величина максимального давления не соответствует требуемому значению, проверьте клапан ограничения давления гидроусилителя рулевого управления.

Проверка производительности

1. Подсоедините измерительное оборудование в соответствии с инструкциями соответствующего раздела выше.

2. Проверьте температуру рабочей жидкости.

Испытания проводятся при температуре рабочей жидкости 50-85°C. Если температура жидкости недостаточна, увеличьте сопротивление регулируемого дросселя (давление не должно превышать 50 бар) до прогрева рабочей жидкости до температуры 50°C. Затем полностью откройте клапан. Если температура жидкости слишком высока, дайте двигателю поработать на холостом ходу, для того чтобы снизить температуру рабочей жидкости до требуемой величины.

3. Полностью вкрутите регулировочный винт регулятора давления и полностью выверните винт регулируемого дросселя.

- Регулируемый клапан ограничения давления.

- Регулируемый запорный клапан.

- Регулируемый клапан ограничения давления.

- Регулируемый запорный клапан.

4. Установите обороты холостого хода двигателя на уровне 500 об/мин и увеличьте с помощью регулируемого дросселя давление в системе до 50 бар. Измерьте напор насоса и запишите полученный результат в протокол.

5. Повторите измерения на оборотах 1000 об/мин и 1900 об/мин при давлении в гидросистеме 50 бар. Запишите результаты в протокол.

6. Сравните со спецификациями показания для текущего гидравлического насоса, (см. раздел «8.Сервисные данные и спецификация» в конце главы).

7. Если напор гидронасоса недостаточен, замените его новым.

Проверка системного давления гидравлического насоса

Если давление в гидросистеме недостаточно, проверьте предохранительный клапан гидроусилителя, который может открываться при слишком низком давлении.

1. Увеличьте частоту вращения двигателя до 900-1 000 об/мин.

2. Полностью вкрут винт регулируемого клапана ограничения давления.

- Регулируемый клапан ограничения давления.

- Регулируемый запорный клапан.

- Регулируемый клапан ограничения давления.

- Регулируемый запорный клапан.

3. Вкручивайте винт регулируемого дросселя, одновременно следя за показаниями измерительного прибора.

Прекратите вращать винт, как только будетдостигнута требуемая величинамаксимального давления или рост давленияостановится.

Внимание:

- Максимальное давление может поддерживаться только в течение 10 с. Если максимальное давление не будет уменьшено, оно создаст высокую нагрузку на насос и приведет к быстрому росту температуры.

- Если давление превышает величину, которая была получена при измерении максимального давления в гидросистеме (см. раздел «Проверка максимального давления, развиваемого насосом» выше), то гидронасос исправен и способен обеспечить достаточное давление. Причина неисправности может заключаться в неисправности предохранительного клапана гидроусилителя или в значительных внутренних утечках в гидроусилителе.

Проверка разгрузочного устройства гидроусилителя рулевого управления

1. Подсоедините измерительное оборудование в соответствии с инструкциями соответствующего раздела выше.

2. Полностью вкрутите регулировочный винт регулятора давления и полностью выверните винт регулируемого дросселя.

- Регулируемый клапан ограничения давления.

- Регулируемый запорный клапан.

- Регулируемый клапан ограничения давления.

- Регулируемый запорный клапан.

Внимание:

- Не поворачивайте рулевое колесо слишком сильно в том направлении, в котором нет механизма усилителя рулевого управления (в правую сторону на автомобилях с левосторонним управления и в левую сторону на автомобилях с правосторонним управлением). Это может повлиять на заданное крайнее положение блокировки колес в автомобилях, которые оснащены передними мостами со значительным перемещением вниз и пневматической подвеской. Разгрузочное устройство должно вступать в действие, когда передние колеса еще не дошли до ограничителей угла поворота примерно 10 мм.

- Максимальное давление может поддерживаться только в течение 10 с. Если максимальное давление не будет уменьшено, оно создаст высокую нагрузку на насос и приведет к быстрому росту температуры.

3. Проверьте, что разгрузочное устройство вступает в действие при повороте колес в крайнее положение (в обе стороны). Поверните рулевое колесо до упора в обе стороны. При срабатывании разгрузочного устройства в крайних положениях колес давление в гидросистеме не должно превышать 110 бар.

Демонтаж измерительного оборудования

1. Сначала снимите расходомер и измерительный прибор. Заглушите шланги защитными пробками.

2. Снимите сливную магистраль с бачка гидроусилителя.

3. Снимите гидравлические шланги и соедините штуцеры.

Примечание:

Момент затяжки соединительных гаек трубопроводов гидроусилителя

4. Запустите двигатель и в течение нескольких минут поддерживайте повышенные обороты холостого хода. Поверните рулевое колесо вправо-влево, для того чтобы прокачать гидросистему.

5. Заглушите двигатель и проверьте уровень масла. При необходимости долейте.

Проверки гидравлической системы задней управляемой оси

Примечание:

- Соединительные штуцеры гидравлической системы расположены под кабиной в левом переднем крыле и на раме у левого заднего колеса автомобиля. Маркировка на штуцерах показана на иллюстрации.

- При выполнении ремонта или проведении технического обслуживания в сервисном центре необходимо всегда использовать штуцеры у заднего колеса. В этом случае достигается наилучшая циркуляция рабочей жидкости в контурах гидравлической системы. Передние штуцеры используются в заводских условиях для заправки гидравлической системы при пониженном давлении.

Проверка давления масла

Сброс давления масла

1. Откройте возвратный клапан или полностью отверните клапан ограничения давления.

Примечание:

Убедитесь, что в баке хватит места для сливаемой рабочей жидкости.

Комплект 99 355 для заправки гидросистем:

- Штуцер шланга P.

- Штуцер слива T.

- Клапан ограничения давления.

- Сливной клапан

2. Присоедините возвратный шланг, подключенный к возвратному штуцеру Т заправочного оборудования или к напорному штуцеру Р, к штуцеру Y/Z.

- Сливной шланг

При этом рабочая жидкость будет возвращаться в бачок заправочного оборудования.

Примечание:

Если сливной шланг подсоединяется к нагнетательному соединению Р, можно считать величину давления в системе.

3. Снимите сливной шланг.

Проверка давления масла

1. Полностью вкрутите предохранительный клапан заправочного оборудования.

Комплект 99 355 для заправки гидросистем:

- Штуцер шланга P.

- Штуцер слива T.

- Клапан ограничения давления.

- Сливной клапан

2. Подсоедините напорный шланг между штуцером Y/Z и штуцером P.

3. Снимите показания манометра.

4. Включите насос и поднимите давление настолько, чтобы при выключении насоса оно оставалось на уровне 14 бар.

5. Отсоедините оборудование.

Замена гидравлического усилителя рулевого управления

Примечание:

- Рулевые механизмы с усилителем снабжены разгрузочным устройством, которое снижает давление масла в гидроусилителе и, следовательно, усилия в рулевом приводе при приближении колес к предельным положениям.

- Разгрузочное устройство гидроусилителя имеет заводскую настройку, которая соответствует рулевому приводу. Также заданы максимальные углы поворота колес.

- Если ведущий вал на снятом рулевом механизме (на рулевом механизме, отсоединенном от продольной рулевой тяги) повернуть более чем на 1,5 оборота от центрального положения, заводская настройка разгрузочного устройства может измениться.

- В этом случае разгрузочное устройство настраивается вручную (TAS/THP) с помощью специального регулировочного болта с контргайкой на торце картера рулевого механизма, или с помощью регулировочного винта автоматической настройки (ZF).

Демонтаж гидравлического усилителя рулевого управления

1. Откройте панели решетки радиатора.

Обычная версия

Версия с усиленной передней частью

Внимание:

На автомобилях с пневматической передней подвеской следует установить под раму опоры для моста и опорожнить передние пневмобаллоны. Запрещается устанавливать опорные стойки под кронштейны передних реактивных тяг.

2. Автомобили с пневматической подвеской переднего моста: установите опорные стойки под передним мостом автомобиля.

3. Стандартная версия:

- Снимите угловую часть бампера со стороны рулевого механизма.

- Выверните болты крепления фары в сборе со стороны рулевого механизма.

- Поверните фары в сборе наружу и рассоедините электрические разъемы.

- Отпустите болты шарнира и снимите фару в сборе.

Внимание:

Необходимо следовать соответствующим инструкциям по подъему кабины.

4. Версия с усиленной передней частью:

- Раскройте предохранительную сетку фары.

- Выверните винты, освободите и откиньте вниз блок-фару.

- Отсоедините разъем фары (1), датчик наружной температуры (2) (при наличии) и отсоедините от блок-фары жгут электропроводки. Выверните винты (3) крепления и снимите блок-фару.

- Выверните винты крепления указателя поворота.

- Выверните винты (1) и откиньте вниз фару. Освободите жгут электропроводки фары. Выверните винты (2) и снимите фару.

- Выверните винты крепления крышки над фарой.

- Перережьте хомут крепления шлангов омывателя на бампере. Отсоедините фиксаторы крепления корпуса и опустите корпус в подвешенном положении.

5. Поднимите кабину и зафиксируйте ее с помощью опорной стойки.

6. Стандартная версия:

- Снимите защитные крышки.

- Снимите подножку.

7. Версия с усиленной передней частью:

- Снимите крышку над подножкой.

- Снимите переднюю секцию брызговика, вывернув гайку и освободив два фиксатора.

- Снимите защитный экран.

- Снимите нижнюю секцию подножки.

- Снимите концевой элемент бампера.

- Снимите подножку.

8. Перережьте хомутики так, чтобы электрические повода, находящиеся на пути бачка омывателя можно было убрать в сторону.

9. Отсоедините шланги от бачка омывателя.

- Система омывания фар.

- Система омывания лобового стекла.

10. Стандартная версия:

- Слейте масло из коробки передач в подходящую емкость.

- Выверните внутренние винты крепления бачка омывателя.

- Снимите все уплотнительные втулки.

- Выверните болты крепления угловой накладки и снимите угловую накладку в сборе с бачком омывателя.

- Угловая накладка.

- Бачок омывателя.

11. Версия с усиленной передней частью:

- Снимите бачок омывателя.

- Снимите кронштейн, соединяющий бампер и раму фары.

- Вытащите наружу и пропустите спереди назад жгут электропроводки фары.

- Снимите раму фары.

12. Установите колеса в прямолинейное положение и извлеките ключ из замка зажигания, чтобы исключить поворот рулевого колеса.

13. Отсоедините карданный шарнир рулевого вала от входного вала рулевого механизма.

При необходимости используйте съемник (99420):

Внимание:

Снимите пластмассовую защитную крышку с крестовины карданного шарнира рулевой колонки.

- Поверните управляемые колеса в положение прямолинейного движения.

Примечание:

Установите съемник, повернув его поршнем вниз.

- Сцентрируйте съемник по оси карданного шарнира. Нагнетайте в съемник консистентную смазку, пока поршень полностью не выйдет наружу.

- Очистка съемника. Нажмите на шарик пресс-масленки и надавите на поршень. Очистите съемник.

14. Установите подходящую емкость под гидравлический бачок.

15. Отсоедините от кронштейна бачка гидроусилителя заливную масляную трубку двигателя и воздушные трубопроводы.

16. Тщательно очистите от грязи рулевой механизм и прилегающую зону.

17. Отсоедините напорный и возвратный трубопровод от усилителя рулевого управления.

Внимание:

Установите защитные заглушки в открытые соединения.

- Напорный трубопровод, усилитель рулевого управления TAS.

- Возвратный трубопровод, усилитель рулевого управления TAS

3. Напорный трубопровод, усилитель рулевого управления ZF

4. Возвратный трубопровод, усилитель рулевого управления ZF

18. Выверните винты крепления бачка и расположите бачок с хомутиками крепления электропроводки в подвешенном положении.

Примечание:

Автомобили с двухконтурным рулевым управлением имеют сдвоенный гидравлический бачок. Однако число болтов и их расположение такие же, как на автомобилях с одиночными гидравлическими бачками.

19. Снимите кронштейн гидравлического бачка с рулевого механизма.

20. Двухконтурное рулевое управление: отсоедините электрические разъемы датчиков T55 и T56.

21. Убедитесь в том, что когда колеса находятся в прямолинейном положении маркировка на входном вале рулевого механизма обращена прямо вперед и находится в середине маркировки на корпусе клапана.

Если метка на входном вале рулевого механизма не стоит прямо, продольная рулевая тяга должна быть отрегулирована при установке.

22. Извлеките стопорный штифт и отверните корончатую гайку с шарового шарнира продольной рулевой тяги.

- Стопорный штифт.

- Корончатая гайка.

23. Отсоедините шаровой шарнир продольной рулевой тяги от рулевой сошки, используя съемник (2 633252) или гидравлический съемник шаровых шарниров (588646).

Внимание:

Запрещается прилагать к винту съемника шаровых шарниров усилие больше 100 Н·м.

- Установите съемник.

- Установите съемник на шаровой шарнир, так чтобы верхний рычаг и нижняя планка были параллельны друг другу.

Внимание:

Съемник шаровых шарниров не должен выталкивать шаровой шарнир, необходимо только создать усилие напряжения, воздействующее на шаровой шарнир.

- Затяните болт съемника от руки с помощью рожкового гаечного ключа.

- Ударьте по съёмнику молотком или небольшой кувалдой. Можно также слегка постучать по внешней стороне рулевой сошки.

- Выполняйте описанные действия до тех пор, пока палец шарового шарнира не выйдет из отверстия.

24. Установите монтажное приспособление (99691) на рулевой усилитель.

25. Выверните болты крепления рулевого механизма с усилителем.

26. Подсоедините крюк гаражной лебедки (588849) к монтажному приспособлению (99691) для рулевого механизма с усилителем на рулевом усилителе.

27. Выверните болты крепления рулевого механизма с усилителем.

28. С помощью лебедки снимите рулевой механизм.

Установка гидравлического усилителя рулевого управления

1. Установите монтажное приспособление (99691) на рулевой механизм с усилителем.

2. Подсоедините крюк гаражной лебедки (588849) к монтажному приспособлению (99691) на рулевом механизмеусилителем.

3. Используя подъемный кран станции технического обслуживания, поднимите усилитель рулевого управления до штатного положения в автомобиле.

4. Вверните болты крепления рулевого механизма с усилителем.

5. Отсоедините от рулевого механизма кран и монтажное приспособление.

6. Затяните болты крепления рулевого механизма с усилителем моментом 400 Н·м, после чего довернуть еще на 60°.

7. Убедитесь в том, что рулевой механизм остаётся в центральном положении.

8. Подсоедините продольную рулевую тягу к рулевой сошке. Затяните корончатую гайку моментом 250 Н·м, после чего поверните до совпадения с отверстием ближайшей прорези. Зашплинтуйте гайки.

Если при снятии входной вал рулевого механизма не стоит прямо, продольная рулевая тяга должна быть отрегулирована таким образом, чтобы входить в сошку.

9. Установите кронштейн гидравлического бачка на рулевой механизм.

10. Затяните хомуты крепления гидравлического бачка.

11. Установите гидравлический бачок с подсоединенными шлангами.

12. Подсоедините заливной патрубок моторного масла и трубопроводы сжатого воздуха к кронштейну гидравлического бачка.

13. Подсоедините напорную и возвратную магистрали к рулевому механизму.

14. Подсоедините шарнир рулевого вала к входному валу рулевого механизма. Разрез хомута должен находиться в середине маркировки на корпусе клапана. Затяните стяжной болт моментом 47 Н·м.

15. Наверните новую стопорную гайку.

16. Стандартная версия:

- Установите бачок омывателя и угловую крышку единым узлом. Перед окончательной установкой бачка омывателя в штатное положение.

- Установите жгуты электропроводки на верхнюю секцию бачка омывателя. Зафиксируйте электропроводку хомутиками.

- Вытяните наружу жгуты электропроводки фар.

- Вытяните наружу шланги стеклоомывателя.

- Подсоедините электрические провода к насосам омывателя.

17. Версия с усиленной передней частью:

- Установите раму фары. Выполните разводку жгута электропроводки фары через раму фары установите проходную втулку.

- Затяните винты крепления рамы фары.

- Установите кронштейн крепления бампера к раме фары и затяните винты.

- Установите бачок омывателя.

18. Подсоедините шланги для омывателей фар и ветрового стекла.

- Система омывания фар.

- Система омывания лобового стекла

19. Долейте рабочую жидкость омывателя.

20. Стандартная версия:

- Подсоедините заливной патрубок моторного масла к кронштейну гидравлического бачка.

- Установите подножку.

- Установите крышки и брызговик.

21. Версия с усиленной передней частью:

- Установите подножку.

- Установите концевой элемент бампера.

- Установите нижнюю секцию подножки.

- Установите защитный экран.

- Установите переднюю секцию брызговика.

- Установите крышку над подножкой.

22. Опустите кабину.

Внимание:

Необходимо следовать соответствующим инструкциям по подъему кабины.

23. Стандартная версия:

- Установите фары в сборе.

- Затяните болты на шарнире.

- Подсоедините электрические провода и шланг омывателя.

- Затяните болты на фаре в сборе.

- Установите угловую часть бампера.

24. Версия с усиленной передней частью:

- Установите крышку над фарой и защелкните ее в штатном положении. Закрепите шланги омывателя на бампере с помощью хомутов.

- Установите винты крепления крышки над фарой.

- Установите фару и винты (2). Раскройте фару и установите жгут электропроводки. Соберите фару и затяните винты (1).

- Установите винты крепления указателя поворота.

- Установите блок-фару и затяните болты (3). Установите переключатель освещения (1), датчик наружной температуры, при наличии, (2) и жгут электропроводки на блок-фару, используя хомуты.

- Раскройте и закрепите винтами модуль блок-фары.

- Установите предохранительную сетку фары.

25. Двухконтурное рулевое управление: подсоедините электрические разъемы датчиков T55 и T56.

26. Зафиксируйте электропроводку хомутиками.

27. Почти полностью заполните гидравлический бачок рабочей жидкостью усилителя рулевого управления.

Внимание:

Используйте чистую емкость.

28. Залейте новую жидкость омывателя.

29. Если предусмотрено,установите защитную сетку.

30. Автомобили с пневматической подвеской переднего моста: уберите стойки из-под рамы автомобиля.

31. Выполните регулировку фар.

32. Удалите воздух из гидравлической системы, (см. соответствующий раздел выше в данной главе).

33. Выполните дорожное испытание автомобиля и убедитесь, что рулевое колесо возвращается в нейтральное положение.

Разборка и сборка рулевого механизма TAS85 / TAS86 / TAS87

Разборка рулевого механизма

Внимание:

- Помимо прочей информации, здесь приведено описание операций по замене уплотнений в рулевом механизме с усилителем.

- Для замены уплотнений с целью устранения внутренних и внешних протечек рабочей жидкости требуется частичная разборка рулевого механизма.

- Правильная работа рулевого механизма с усилителем чрезвычайно важна по соображениям безопасности дорожного движения. Поэтому при выполнении любых работ с рулевым механизмом с усилителем необходимо соблюдать требования, направленные на обеспечение надежности и безопасности.

Для выполнения работы должны быть удовлетворены следующие условия:

- Проверьте работу гидронасоса и рулевого механизма и определите причину неисправности, следуя инструкциям, описанным в разделе «Поиск и устранение неисправностей» выше в данной главе.

- Ремонт следует выполнять в соответствии с данным описанием и с использованием указанного инструмента и приспособлений.

- Запрещается выполнять на усилителе рулевого управления любые дополнительные работы, кроме описанных в данном руководстве.

- При ремонте рулевого механизма с усилителем очень важно соблюдать требования чистоты рабочего места.

- При выполнении ремонта рулевого механизма запрещается производить в непосредственной близости сварочные, шлифовальные и другие работы, связанные с образованием пыли.

- После завершения ремонта проверьте работу гидроусилителя рулевого управления на автомобиле, как было указано выше.

- Рулевой механизм, который подвергся внешнему удару в результате столкновения автомобиля или съезда автомобиля с дороги в кювет, подлежит замене.

1. Снимите рулевой механизм с усилителем савтомобиля.

2. Тщательно очистите рулевой механизм.

3. Установите рулевой механизм с усилителемна универсальную подставку (Surtebock) (587692) с помощью монтажных пластин (87013 и 98148).

4. Зафиксируйте сошку и с помощью гайковерта отверните гайку крепления сошки. Проверьте наличие меток на сошке и на секторном валу, которые должны быть расположены друг напротив друга. Если метки плохо видны, нанесите кернером новые метки. Наверните гайку на секторный вал, на три оборота.

5. Снимите рулевую сошку, используя комплект гидравлического съемника (587539) и действуя следующим образом:

- Наверните гайку на три оборота.

- Затяните винт съемника.

- Удерживая съемник, наносите удары молотком с медным бойком по гайке сошки, сидящей на секторном валу.

- Повторяйте эти действия до тех пор, пока сошка не сойдет с вала.

- Отверните гайку и снимите сошку.

Внимание:

Запрещается стоять перед съемником. Съемник может слететь и вызвать травматические последствия.

6. Поверните рулевой механизм, так чтобы присоединительные штуцеры располагались сверху. Поверните входной вал в среднее положение.

При этом метки на валу сошки и на картере рулевого механизма должны располагаться друг напротив друга.

Метка на входном валу должна располагаться напротив метки на корпусе гидрораспределителя.

7. Установите зажимные втулки (87 018 и 87017) на входной вал.

8. Сделайте метку на зажиме напротив метки на корпусе гидрораспределителя.

9. Поместите под рулевой механизм сливную емкость. Поверните рулевой механизм, так чтобы присоединительные штуцеры располагались снизу. Отсоедините клапан ограничения давления и ограничитель конечного положения. Удалите заглушки из корпуса клапана. Поверните входной вал из среднего положения на 180° в обе стороны, для того чтобы слить рабочую жидкость. Верните входной вал в среднее положение и снимите с него зажим. Вверните пробки в корпус гидрораспределителя.

Внимание:

Не поворачивайте вал сошки в крайние положения. Это приведет к включению разгрузочных устройств гидроусилителя.

10. Намотайте тонкий слой ленты на шлицы и резьбу вала сошки.

11. Отверните стопорную гайку регулировочного винта вала сошки и отверните болты крепления боковой крышки.

Стопорная гайка

12. Нанесите легкие удары киянкой по валу сошки, чтобы вынуть вал с крышкой из картера. Снимите прокладку боковой крышки.

13. Снимите боковую крышку, вращая регулировочный винт по часовой стрелке.

14. Проверьте отсутствие вмятин или других повреждений на зубьях сектора и на шейках вала, проведя ногтем по поверхности детали.

Внимание:

При наличии вмятин или трещин рулевой механизм подлежит замене.

15. С помощью большой отвертки выньте из боковой крышки сальник. Осторожно введите отвертку между сальником и сепаратором подшипника до упора в наружное кольцо подшипника. Подложите под стержень отвертки какую-либо защиту, для того чтобы предохранить боковую крышку. Подденьте сальник, слегка постучав по рукоятке отвертки.

Внимание:

Будьте осторожны, чтобы не повредить сепаратор роликового подшипника.

16. Поверните рулевой механизм штуцерами вверх. Снимите с вала сошки пыльник. Выньте наружное уплотнение из картера рулевого механизма с помощью небольшой отвертки.

17. С помощью пластмассовой киянки и отвертки выбейте сальник, расположенный около роликового подшипника в картере рулевого механизма. Снимите дистанционную шайбу.

18. Промойте и проверьте состояние роликовых подшипников вала сошки, которые установлены в боковой крышке и в картере рулевого механизма.

Примечание:

Если необходимо только заменить сальники секторного вала, перейдите к п. 6 следующего раздела "Замена уплотнений".

Внимание:

Роликовые подшипники не подлежат замене. Если ролики повреждены, необходимо заменить рулевой механизм в сборе.

19. Выверните болты крепления корпуса гидрораспределителя. Отметьте положение корпуса гидрораспределителя относительно картера рулевого механизма.

20. Слегка ударьте по корпусу гидрораспределителя, чтобы повернуть и отделить его от картера рулевого механизма.

21. Осторожно нажмите и выдвиньте поршень вместе с корпусом гидрораспределителя из гидроцилиндра. Используйте для этого монтажную лопатку, конец которой следует вставить между зубьями на поршне.

22. Выдвигайте поршень из гидроцилиндра только на минимальное расстояние, необходимое для осмотра уплотнения.

Проверьте наличие признаков износа или повреждений на видимой части уплотнения. Основанием для такой проверки является возможность повреждения видимой сейчас части уплотнения при установке в переднюю часть гидроцилиндра, когда поршень демонтирован. Если подобное повреждение имеет место, то такая визуальная проверка состояния уплотнения помогает установить причину внутренних утечек рабочей жидкости.

Уплотнительная поверхность поршня

Примечание:

Следующая работа выполняется с помощью другого механика.

23. Потяните за корпус гидрораспределителя и выньте поршень из гидроцилиндра. Осторожно положите детали на чистую поверхность.

24. Проверьте, чтобы втулки клапанов разгрузочного устройства гидроусилителя, выступающие из торцов поршня, не были повреждены. Толкатели, расположенные во втулках клапанов, должны быть подпружинены и перемещаться свободно.

Внимание:

Запрещается сдвигать втулки клапанов из положения, в котором они установлены в поршне. Втулки клапанов установлены в поршне с небольшим натягом. Если втулки клапанов были смещены относительно поршня, то необходимо выполнить регулировку разгрузочного устройства рулевого гидроусилителя после монтажа рулевого механизма на автомобиль.

Внимание:

При наличии повреждений втулок клапанов или толкателей рулевой механизм подлежит замене.

25. Проведите ногтем вдоль боковых поверхностей зубьев на поршне, чтобы проверить наличие повреждений. Выверните (частично) из поршня винт шариково-винтовой передачи и проверьте наличие признаков повреждений. Проверьте отсутствие зазоров в подшипнике винта, который установлен в корпусе гидрораспределителя.

Проверьте состояние поверхностей скольжения на поршне. С помощью точильного камня удалите все заусенцы.

Внимание:

При наличии вмятин или зазоров рулевой механизм подлежит замене.

26. Очистите цилиндр в картере рулевого механизма.

Проверьте наличие задиров в передней и задней камерах цилиндра. Поверхностные царапины не влияют на работу гидроусилителя. Глубокие царапины, которые не заходят в рабочую зону уплотнения поршня, также не имеют значения, при условии, что все заусенцы удалены.

Если в задней камере цилиндра имеются глубокие царапины в зоне рабочего хода поршня, проверьте наличие признаков износа или повреждений поршня или уплотнения поршня в местах, соответствующих расположению царапин на поверхности цилиндра. Уплотнение поршня обладает упругостью и обеспечивает надежное уплотнение зазора даже при наличии значительных царапин.

27. Зашлифуйте все задиры и острые кромки, используя наждачную бумагу 220-400. Предварительно закройте подшипник в картере рулевого механизма. После снятия заусенцев тщательно промойте цилиндр.

Внимание:

При наличии глубоких и широких царапин на поверхности цилиндра в рабочей зоне уплотнения поршня необходимо заменить рулевой механизм.

Замена уплотнений

1. С помощью ножа срежьте уплотнение поршня и кольцо круглого сечения, расположенное под уплотнением. Тщательно очистите поршень.

Внимание:

Не повредите кромки канавок на поршне.

2. С помощью изогнутой чертилки снимите оба наружных кольца с корпуса гидрораспределителя. Прочистите канавки.

3. Установите в канавки корпуса гидрораспределителя новые уплотнительные кольца. Смажьте консистентной смазкой уплотнительные кольца и установите их в канавки. Не перекручивайте кольца при монтаже.

4. Смажьте маслом новое уплотнительное кольцо и новое уплотнение поршня и установите их в канавку поршня.

Внимание:

Будьте осторожны и не перекручивайте их при монтаже, а также не растягивайте сверх необходимого.

5. Смажьте изнутри приспособление для сжатия сальников (99234) и установите на поршень.Угол оправки с фаской должен бытьобращен к тефлоновому уплотнению.Осторожно обожмите оправкой уплотнение,чтобы запрессовать его в канавку поршня.Оставьте оправку на некоторое время напоршне, чтобы уплотнение адаптировалось ксальнику, которое находится под ним.

6. Вытрите начисто посадочное гнездо для сальника секторного вала, которое расположено в картере рулевого механизма.

Установите дистанционную шайбу, так чтобы она была обращена к стопорному кольцу роликового подшипника стороной с меньшим внутренним диаметром. Смажьте маслом новый сальник и установите его на оправки (99 280 и 98450) так, чтобы пружина была обращена к оправкам. Запрессуйте сальник ударами киянки до упора в дистанционную шайбу.

7. Вытрите начисто уплотнительную поверхность для сальника секторного вала, которое расположено в боковой крышке. Смажьте сальник и установите его на оправки (99280 и 98450) так, чтобы пружина была обращена к оправкам. Запрессуйте сальник ударами киянки до упора в наружное кольцо роликового подшипника.

8. Замените пробку, расположенную в боковой крышке. Эта пробка выполняет роль индикатора течи рабочей жидкости через сальники секторного вала.

Примечание:

Если необходимо заменить только сальники секторного вала, перейдите к п. 4 в следующем разделе "Сборка рулевого механизма с усилителем".

Сборка рулевого механизма с усилителем

1. Снимите приспособление для сжатия сальников (99234). Измерьте расстояние от привалочной плоскости корпуса гидрораспределителя до торца задней втулки клапана. Расстояние должно составлять 240 - 245 мм.

Установите требуемое расстояние, поворачивая винт шариково-винтовой передачи. Помните, что при монтаже поршня в цилиндр присоединительные штуцеры на корпусе гидрораспределителя должны располагаться сверху.

Это расстояние обеспечивает, во-первых, заход уплотнения поршня за край (с фаской) задней камеры цилиндра и, во-вторых, исключает смещение втулки клапана разгрузочного устройства при установке поршня в цилиндр.

2. Монтаж поршня в цилиндр требует особой осторожности. В процессе монтажа поршня в гидроцилиндр при выходе уплотнения поршня в среднюю полость цилиндра, где расположен секторный вал, происходит небольшой односторонний подъем уплотнения поршня из канавки. Во избежание повреждения уплотнения поршня выполните следующее:

- Тщательно смажьте рабочей жидкостью поверхность гидроцилиндра.

- Нанесите тонкую полоску рабочей жидкости гидроусилителя рулевого управления на фаску кромки задней камеры гидроцилиндра, как показано на рисунке. Это масло похоже на консистентную смазку, но не оставляет нерастворимых следов при контакте с рабочей жидкостью гидроусилителя.

- Смажьте поршень и цилиндр усилителя рабочей жидкостью усилителя рулевого управления.

- Вставьте поршень на короткое расстояние в цилиндр. При этом зубчатая рейка на поршне должна располагаться горизонтально, а присоединительные штуцеры на корпусе гидрораспределителя должны быть сверху.

- Когда уплотнение поршня будет находиться в передней камере цилиндра, быстро нажмите на поршень с усилием, чтобы он вошел в заднюю камеру цилиндра. Если прервать перемещение поршня в цилиндр, то имеется опасность повреждения уплотнения поршня.

- Проверьте, чтобы с уплотнения поршня не было срезано какой-либо части. В противном случае необходимо заменить уплотнение поршня.

Внимание:

Проверьте, чтобы уплотнение поршня не было повреждено.

3. Смажьте болты крепления корпуса гидрораспределителя. Вверните болты и затяните их крест-накрест моментом 210 Н·м.

4. Проверьте, чтобы поршень находился в среднем положении. При этом второй и третий зубья рейки будут располагаться симметрично относительно оси отверстия под подшипник секторного вала.

Внимание:

Неправильная установка поршня приводит к неработоспособности рулевого механизма.

5. Смажьте рабочей жидкостью гидроусилителя короткий конец секторного вала и установите секторный вал.

6. Смажьте подшипник консистентной смазкой.

7. Установите боковую крышку на секторный вал коротким вращательным движением. Направив подшипник по шейке секторного вала, нажмите на боковую крышку, так чтобы регулировочный винт дошел до резьбового отверстия в крышке.

8. Зафиксируйте боковую крышку относительно секторного вала. Затем отпустите регулировочный винт на пол-оборота, чтобы крышка могла поворачиваться.

9. Нанесите на новое уплотнительное кольцо (с двух сторон) консистентную смазку и установите его на боковую крышку.

10. Обильно заложите консистентную смазку в роликовый подшипник, установленный в картере рулевого механизма, а также в пространство между подшипником и сальником.

11. Нанесите консистентную смазку на контактные поверхности сальников секторного вала.

12. Осторожно вставьте секторный вал в картер рулевого механизма, так чтобы средний зуб вошел в средний промежуток между зубьями на поршне.

Примечание:

Если секторный вал заедает, слегка поверните входной вал.

Внимание:

Неправильный монтаж вала сошки приводит к неработоспособности рулевого механизма.

13. Второй рукой направляйте конец секторного вала в сальник. Это поможет избежать повреждения сальника или подшипника, установленного в картере рулевого механизма.

14. Прижмите боковую крышку к картеру рулевого механизма. Смажьте болты крепления боковой крышки и затяните их в указанной на рисунке последовательности в две стадии: сначала моментом 100 Н·м, а затем – 185 Н·м.

15. Нанесите с обоих сторон консистентнуюсмазку на наружное уплотнение, наденьте уплотнение на секторный вал и запрессуйте в гнездо в картере рулевого механизма.Снимите с секторного вала защитную ленту.

16. Убедитесь, что рулевой механизм находится в нейтральном положении.

17. Установите зажимные втулки (87 018 и 87017) на входной вал. Сделайте метку на зажиме напротив имеющейся метки на корпусе гидрораспределителя. Это помогает легко устанавливать рулевой механизм в нейтральное положение, соответствующее прямолинейному движению автомобиля.

18. Установите на секторный вал новый пыльник, смазанный консистентной смазкой. Затем по имеющимся меткам установите сошку на шлицевой хвостовик вала. Наверните новую гайку и слегка затяните ее, чтобы закрепить сошку на шлицах.

Внимание:

- Малейшее изменение первоначального положения сошки на валу приводит к нарушению нейтрального положения рулевого механизма после монтажа его на автомобиль.

- Не поворачивайте вал сошки в крайние положения, поскольку это приводит к воздействию на разгрузочное устройство гидроусилителя.

Примечание:

Для установки рулевой сошки обратитесь к разделу "Регулировка зацепления секторного вала" ниже.

Регулировка зубчатого зацепления секторного вала

1. Убедитесь, что рулевой механизм находится в нейтральном положении.

2. Осторожно вворачивайте регулировочный винт, одновременно проверяя зазор в зубчатом зацеплении покачиванием сошки. При этом рулевой механизм должен оставаться в нейтральном положении. Прекратите вращать регулировочный винт после полного выбора зазора в зацеплении.

3. Дополнительно поверните регулировочный винт на 1/8 оборота.

4. Наверните контргайку и затем затяните ее моментом 70 Н·м, не изменяя положения регулировочного винта.

Внимание:

Не поворачивайте вал сошки в крайние положения. Это приведет к включению разгрузочных устройств гидроусилителя.

5. Несколько раз поверните входной вал на 180° в обе стороны от нейтрального положения. Проверьте, чтобы в нейтральном положении входного вала зазор в зацеплении отсутствовал.

6. Проверьте крутящий момент с помощью динамометрического ключа.

Примечание:

Крутящий момент (момент сопротивления вращению) не должен превышать 4,5 Н·м.

7. Возвратите рулевой механизм в нейтральное положение.

8. Снимите зажим и установите на входной вал новый пыльник, смазанный консистентной смазкой.

9. Поверните рулевой механизм входным валом вверх.

10. Затяните гайку крепления сошки моментом 800 Н·м.

Внимание:

Зафиксируйте сошку с цепью в центральном положении, в противном случае это повлияет на разгрузочное устройство усилителя рулевого управления.

11. Застопорите гайку, закернив поясок гайки в канавку на секторном валу на глубину не менее 2,5 мм.

12. Снимите рулевой механизм с усилителем с универсального стенда и установите его на автомобиль.

Регулировка разгрузочного устройства гидроусилителя

1. Снимите бачок гидроусилителя, как описано в разделе «Снятие рулевого механизма с гидроусилителем» выше в данной главе.

Примечание:

Не снимайте бачок полностью, а лишь слегка опустите, чтобы обеспечить возможность для выкручивания пробки из картера рулевого механизма.

2. Поднимите автомобиль до отрыва колес от пола и установите управляемый мост на опорные стойки.

3. Оставьте колеса в положении, соответствующем прямолинейному движению.

4. Поместите под рулевой механизм сливную емкость. Выверните болт разгрузочного устройства гидроусилителя из нижней части картера рулевого механизма.

5. Измерьте длину пробки.