Содержание

Обращаем внимание, что эта книга в 3-х томах!

Ознакомится со вторым томом и купить его можно по ссылке

Ознакомится с третьим томом и купить его можно по ссылке

Действия в чрезвычайных ситуациях

- Комплект бортового инструмента и аварийное оборудование

- Выключатель «массы»

- Запуск двигателя от внешних источников

- Слив воды из топливного влагоотделителя

- Замена колеса

- Замена ламп

- Замена реле и предохранителей

- Кран подкачки стояночной тормозной системы

- Прокачка топливной системы

- Щетки стеклоочистителей и омывающая жидкость

- Автомобили, работающие на газе

- Буксировка и эвакуация

- Точки подъема на шасси

- Закрепление автомобиля при перевозке на пароме

Техническое обслуживание

- Программа обслуживания

- Панель решетки радиатора

- Подъем кабины

- Аккумуляторные батареи

- Воздухоочиститель двигателя

- Защита воздухозабора от снега

- Защита охладителя наддувочного воздуха

- Выпуск сжатого воздуха из ресиверов

- Проверка хода штока тормозной камеры

- Дисковый тормоз

- Проверка тормозной системы

- Очистка

- Защита от коррозии

- Доводка лакокрасочного покрытия

- Заправка воздухом

- Выключение стояночной тормозной системы без сжатого воздуха

- Погрузка и разгрузка

- Хранение шасси и компонентов

- Вибрации, осмотр, поиск и устранение неисправностей

- Моменты затяжки резьбовых соединений

Инструкция по эксплуатации

- Меры безопасности

- Окружающая среда

- Проверки

- Обеспечение видимости и освещение

- Информационные приборы

- Рабочая обстановка водителя

- Замки и охранная сигнализация

- Технические характеристики

Предостережения и правила техники безопасности при выполнении работ на грузовом автомобиле

Основные инструменты, измерительные приборы и методы работы с ними

- Базовый комплект необходимых инструментов

- Методы работы с измерительными приборами

Механическая часть двигателя

- Общая информация

- Двигатель в сборе

- Головка блока цилиндров

- Кривошипно-шатунный механизм

- Привод газораспределительного механизма

- Блок цилиндров

- Спецификация и моменты затяжки

Система охлаждения

- Общая информация

- Охлаждающая жидкость

- Радиатор

- Вентилятор

- Термостат

- Водяной насос

- Расширительный бачок, трубки и шланги

- Подогреватель системы охлаждения

- Система активного нагнетания давления

- Спецификация и моменты затяжки

Система смазки

- Общая информация

- Поиск и устранение неисправностей

- Масляный насос

- Масляный картер

- Масляный теплообменник

- Масляный термостат

- Датчик давления масла

- Масляный фильтр

- Центробежный масляный фильтр

- Спецификация и моменты затяжки

Система питания - дизель

- Общая информация

- Поиск и устранение неисправностей

- Топливная система HPI

- Топливная система PDE

- Топливная система XPI

- Топливный бак и топливопроводы низкого давления

- Спецификация и моменты затяжки

Система питания - газ

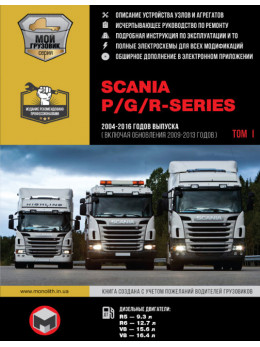

Головка блока цилиндров Scania P / G / R Series с 2004 по 2016 год (+ обновления 2009 - 2013 годов)

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

не заводится Scania R, двигатель Scania R, ремонт Scania R, ремонт двигателя Scania R, характеристики Scania R, регулировка клапанов Scania R, система впуска Scania R, система выпуска Scania R, система питания Scania R, не заводится Scania P, двигатель Scania P, ремонт Scania P, ремонт двигателя Scania P, характеристики Scania P, регулировка клапанов Scania P, система впуска Scania P, система выпуска Scania P, система питания Scania P, не заводится Scania G, двигатель Scania G, ремонт Scania G, ремонт двигателя Scania G, характеристики Scania G, регулировка клапанов Scania G, система впуска Scania G, система выпуска Scania G, система питания Scania G, не заводится Scania Series G, двигатель Scania Series G, ремонт Scania Series G, ремонт двигателя Scania Series G, характеристики Scania Series G, регулировка клапанов Scania Series G, система впуска Scania Series G, система выпуска Scania Series G, система питания Scania Series G, не заводится Scania Series P, двигатель Scania Series P, ремонт Scania Series P, ремонт двигателя Scania Series P, характеристики Scania Series P, регулировка клапанов Scania Series P, система впуска Scania Series P, система выпуска Scania Series P, система питания Scania Series P, не заводится Scania Series R, двигатель Scania Series R, ремонт Scania Series R, ремонт двигателя Scania Series R, характеристики Scania Series R, регулировка клапанов Scania Series R, система впуска Scania Series R, система выпуска Scania Series R, система питания Scania Series R

3. Головка блока цилиндров

Специальные приспособления

Головка блока цилиндров двигателя PDE, HPI

- Головка цилиндра.

- Втулка.

- Заглушка.

- Прессовая заглушка.

- Направляющая втулка клапана.

- Седло клапана.

- Седло клапана.

- Штифт.

- Штифт.

- Прокладка головки цилиндра.

- Маслоотражательный колпачок клапана.

- Впускной клапан.

- Клапанная пружина.

- Тарелка пружины клапана.

- Выпускной клапан.

- Клапанная пружина.

- Клапанная пружина.

- Тарелка пружины клапана.

- Сухарь клапана.

- Траверса привода клапанов.

- Болт.

- Опорный кронштейн.

- Вал.

- Прессовая заглушка.

- Призонный болт.

- Коромысло.

- Регулировочный болт.

- Гайка.

- Коромысло.

- Регулировочный болт.

- Гайка.

- Коромысло.

- Регулировочный болт.

- Гайка.

- Прессовая заглушка.

- Нижняя секция крышки головки цилиндров.

- Нижняя секция крышки головки цилиндров.

- Верхняя крышка клапанного механизма.

- Верхняя крышка клапанного механизма.

- Прокладка нижней секции крышки головки цилиндров.

- Болт.

- Прокладка верхней секции крышки головки цилиндров.

- Болт.

- Табличка с инструкциями.

- Табличка с данными о токсичности выхлопа (в зависимости от варианта может также находиться сверху на правой стороне блока цилиндров).

Внимание:

- Вся топливная система очень чувствительна к грязи, даже к самым мельчайшим частицам. Посторонние частицы в системе могут привести к серьезным повреждениям. Поэтому очень важно поддерживать предельную чистоту при работе с топливной системой. Вымойте двигатель перед выполнением ремонтных работ. По возможности используйте горячую воду

- Строго запрещается выполнять механическую обработку или работать со сжатым воздухом рядом с открытой топливной системой.

При работе с топливной системой будьте крайне осторожны и всегда используйте чистую, непыльную одежду и одноразовые перчатки из безворсовой ткани. Scania рекомендует перчатки Tegera 848

- Чистите инструменты перед использованием и не пользуйтесь изношенными или хромированными инструментами. Материал и чешуйки хрома могут отслоиться.

- Перед снятием очистите соединения и окружающую зону. При чистке не используйте ветошь или бумагу, теряющую волокна. Используйте чистую неворсистую ветошь.

- При снятии заглушите или закройте соединения. Перед установкой элементов также очистите соединения. Снятые элементы кладите на тщательно очищенную поверхность без пыли. Scania рекомендует использовать рабочую поверхность стола из нержавеющей стали. Накройте компоненты безворсовой тканью.

Демонтаж головки блока цилиндров PDE, HPI

1. Очистите крышку клапанного механизма исоседнюю зону.

2. Снимите верхние части клапанных крышек.

3. Поочередно отпуская винты оси коромысел,разгрузите пружины клапанов.

4. Снимите ось коромысел.

5. Снимите опору оси коромысел (5).

6. Извлеките штанги толкателей (6).

7. Снимите траверсы привода клапанов (7).

8. Снимите нижнюю крышку клапанного механизма (8).

9. Снимите насос-форсунку (9), (см. главу 9а «Система питания – дизель»).

10. Отсоедините впускной коллектор, топливораспределительную рампу, трубопровод выпуска воздуха из системы охлаждения и выпускной коллектор.

11. Выверните болты головки цилиндра в показанной последовательности.

12. Снимите головку блока цилиндров. Если одновременно снимается несколько головок цилиндров, их следует пометить.

Нарезка канавок для прокладки головки цилиндраPDE, HPI

1. Зажмите головку цилиндров в тисках клапанами вверх.

2. Выкрутите резцедержатель на максимальную длину.

3. Проверьте поколение блока цилиндров двигателя.

Примечание:

- Для блока цилиндров первого поколения используйте резец фрезы (2 417024

- Для блока цилиндров второго поколения используйте резцедержатель (2 250631).

Установите резец в резцедержатель. Установите резцедержатель в держатель инструмента. Установите крышку на держатель инструмента. Конец резца должен быть обращен от точки R на крышке.

4. Тщательно очистите нижнюю поверхность головки цилиндров. Установите регулировочное кольцо.

5. Вставьте фрезу. Установите вертикальную подачу в максимальное положение таким образом, чтобы резец не ударял о поверхность при установке фрезы.

6. Установите переключатель в положение «1».

7. Вращайте фрезу по часовой стрелке, одновременно подавая вперед винт вертикальной подачи. Остановите вращение при вхождении режущей кромки в контакт с верхней поверхностью головки цилиндров.

Внимание:

Не вращайте фрезу против часовой стрелки – это может привести к ее поломке.

8. Проверьте показание по шкале вертикальной подачи. Глубина обработки должна быть равна 0,2 мм.

Кольцо вокруг рукоятки инструмента показывает размеры в десятых долях миллиметра.

9. Вращайте фрезу, одновременно удерживая винт вертикальной подачи. При достижении глубины резания 0,2 мм по шкале (т.е. измеренное значение + 0,2 мм) подачу следует прервать путем отпускания винта вертикальной подачи. Продолжайте вращение на несколько оборотов до тех пор, не исчезнет сопротивление и канавка не будет закончена. Не висите на рукоятке.

10. Подайте вертикальную подачу назад.

11. Переключите переключатель в положение «2» и снимите фрезу.

12. Снимите регулировочное кольцо.

13. Очистите головку цилиндров и удалите всю стружку.

Проверка герметичности головок цилиндровPDE, HPI

Внимание:

Обязательно используйте защитные очкипри выполнении этой операции. Есликоленчатый вал проворачивается привыполнении процедуры, топливо, котороепопало в цилиндр, или металлическиечастицы из поврежденного двигателя могутвызвать травму глаз или лица.

Калибровка оборудования для проверки герметичности

1. Подсоедините быстродействующую муфту (1) измерительного шланга к штуцеру на алюминиевом блоке на тыльной стороне проверочного оборудования (2).

2. Подведите к штуцеру измерительного оборудования (3) сжатый воздух под давлением не менее 6 бар.

3. Вытяните маховичок на регуляторе давления (4) и поверните его настолько, чтобы стрелка манометра (5) показывала 23%. Заглубите маховичок и заблокируйте регулятор.

4. Отсоедините магистраль сжатого воздуха и снимите быстродействующую муфту (1) на измерительном шланге со штуцера на тыльной стороне проверочного оборудования (2).

Допуск на измерение утечек

| < 23% | Двигатель находится в хорошем состоянии |

| 23-30% | Двигатель находится в приемлемом состоянии |

| 30-40% | Двигатель изношен и может иметь динамические характеристики хуже ожидаемых. |

| 40-50% | Двигатель очень изношен. Рассмотрите возможность ремонта. |

| > 50% | Двигатель находится в плохом состоянии и должен быть отремонтирован. |

Если утечка не может быть выявлена: снимите крышку с расширительного бачка и проверьте, появляются ли пузырьки воздуха, или измерьте давление в системе охлаждения с помощью переходника (588872) и тестера системы охлаждения (587048).

Если давление увеличивается или появляются пузырьки, это может указывать на трещину в головке цилиндров или гильзе цилиндра.

Проверка герметичности

1. Прогрейте двигатель до рабочей температуры.

2. Снимите все коромысла и траверсы привода клапанов.

3. Снимите все форсунки, (см. главу 9а «Система питания - дизель»).

4. Проверните коленчатый вал двигателя с помощью ключа-шестерни (99309) таким образом, чтобы цилиндр №1 оказался в положении ВМТ.

5. Застопорьте двигатель так, чтобы коленчатый вал не начал проворачиваться при подъеме давления в цилиндре, например, заблокировав ключ-шестерню (99309) монтировкой, Т-образной ручкой или воротком.

При использовании воротка с храповиком задайте положение воротка в зависимости от того, находится ли двигатель перед ВМТ или после нее, так, чтобы вороток стопорил коленчатый вал.

6. Соберите переходник форсунки. Элементы переходника форсунки, позиция 1-3.

1. Нейлоновый наконечник HPI 99 488 и уплотнительное кольцо 9.3x2.4 и 17.3x2.4

2. Переходник для форсунки (99487)

3. Направляющая втулка HPI (99490)

4. Зажим HPI

7. Установите переходник форсунки в отверстие форсунки цилиндра №1. Используйте обычный винт форсунки и зажим (4).

8. Установите переходник форсунки/свечи зажигания с проверочным переходником (5) для проверочного оборудования и затем с помощью быстродействующей муфты (6) на измерительный шланг.

9. Подведите к штуцеру измерительного оборудования (7) сжатый воздух под давлением не менее 6 бар. Обеспечьте подачу воздуха в течение короткого времени, до момента стабилизации давления.

10. Прислушайтесь к утечке воздуха в картере. Утечка воздуха указывает на износ или повреждение поршневых колец или цилиндра или трещины в поршнях.

11. Прислушайтесь к утечке воздуха в выпускной трубе. Если возможно, снимите сильфон. Утечка воздуха в выпускной трубе указывает на то, что выпускные клапаны не полностью герметичны.

Если считанное значение велико, вы можете несколько раз аккуратно стукнуть по концу стержня клапана маленьким молотком. Если значение падает после осаживания клапана, это указывает на износ направляющих втулок клапанов.

12. Отсоедините шланг от интеркулера и прислушайтесь к утечке воздуха во впускном коллекторе. Утечка воздуха указывает на то, что впускные клапаны не полностью герметичны.

Если считанное значение велико, вы можете несколько раз аккуратно стукнуть по концу стержня клапана маленьким молотком. Если значение падает после осаживания клапана, это указывает на износ направляющих втулок клапанов.

13. Проверьте другие цилиндры на наличие утечек.

Примечание:

На 16-литровых двигателях измерение на цилиндре 6 также можно выполнять при нахождении цилиндра №1 в положении ВМТ. Для выполнения проверки других цилиндров коленчатый вал следует провернуть.

- 9-литровые двигатели: проверните коленчатый вал в нормальном направлении вращения шагами по 144°. Измерения на цилиндрах можно выполнять в последовательности 2-4-5-3.

- 13-литровые двигатели: проверните коленчатый вал на 120° в нормальном направлении вращения для выполнения измерений на цилиндрах 2 и 5, а затем еще на 120° в нормальном направлении вращения для выполнения измерений на цилиндрах 3 и 4.

- 16-литровые двигатели: провернитеколенчатый вал на 90° в нормальномнаправлении вращения для выполненияизмерений на цилиндрах 3 и 5, а затем ещена 90° для выполнения измерений нацилиндрах 4 и 7, и наконец еще на 90° длявыполнения измерений на цилиндрах 2 и 8.

Замена втулок насос-форсунок HPI

Для замены втулки насос-форсунки головку цилиндров необходимо снять. Снятие клапанов не допускается. На рисунках, для большей наглядности, показана головка со снятыми клапанами.

- Направляющая (99396)

- Метчик M30 x 1.5 (588222)

- Удлинитель (99397)

1. При помощи метчика и направляющей прорежьте резьбу в нижней части втулки.

2. Выбейте снизу втулку с метчиком. Используйте металлический стержень длиной 100 мм и диаметром 9 мм.

3. Обезжирьте контактные поверхности втулки и головки цилиндра и проверьте их состояние. Устраните все заусенцы и неровности, которые могут повредить втулку.

4. Обезжирьте новую втулку насос-форсунки и смажьте её тонким слоем герметика 2 054 538 по поверхности контакта с головкой цилиндра.

5. Запрессуйте втулку, используя оправку и направляющую.

Замена втулок насос-форсунок PDE

Примечание:

Для замены втулки насос-форсунки головку цилиндров необходимо снять. Снятиеклапанов не допускается. На рисунках, для большей наглядности, показана головкасо снятыми клапанами.

- Направляющая (99394)

- Метчик M22 x 1.5 (588221)

- Удлинитель (99397)

1. При помощи метчика и направляющей прорежьте резьбу в нижней части втулки.

2. Выбейте снизу втулку с метчиком. Используйте металлический стержень длиной 100 мм и диаметром 9 мм.

3. Обезжирьте контактные поверхности втулкии головки цилиндра и проверьте ихсостояние. Устраните все заусенцы инеровности, которые могут повредитьвтулку.

4. Обезжирьте новую втулку насос-форсунки исмажьте её тонким слоем герметика2 054 538 по поверхности контакта сголовкой цилиндра.

5. Запрессуйте втулку, используя оправку инаправляющую.

Механическая обработка головки блока цилиндров HPI, PDE

Примечание:

Следующее применимо только к головкам цилиндров с нарушением плоскостности сопрягаемой поверхности (под прокладку) и наличием протечки через эту прокладку.

| Наименование | Размеры | |

| Высота головки цилиндров | 125,0 ± 0,1 мм | |

| Размеры для механической обработки | Общие | 0,5 мм |

| Первая стадия затяжки | 0,3 мм | |

| Вторая стадия затяжки | 0,2 мм | |

| Наименьшая допустимая высота головки цилиндров | 124,4 мм | |

Головка цилиндров обрабатывается в две стадии:

1. Снимите 0,3 мм с сопрягаемой поверхности.

2. Снимите 0,2 мм с сопрягаемой поверхности.

Если этого не достаточно для получения требуемого качества уплотнительнойповерхности, головку цилиндров следует заменить

Канавку прокладки необходимо механически обработать после фрезерования.

Установка головки блока цилиндров PDE, HPI

1. Проверьте высоту гильзы, (см. раздел «Измерение посадочного места гильзы цилиндра» ниже в данной главе).

2. Установите новую прокладку головки цилиндра.

3. Болты крепления головки блока цилиндров можно использовать не более трех раз. По этой причине нужно убедиться в том, что на головках болтов имеется не более двух насечек. Если на головке какого-либо болта имеется три метки, его следует заменить новым.

4. Смажьте резьбу болтов и тыльные стороны головок. Затяните их в последовательности, показанной на рисунке, в четыре подхода:

1. 60 Н·м

2. 150 Н·м

3. 250 Н·м

4. 90°

1. Затяните все болты предписанным усилием в четыре стадии.

2. Набейте керном метку на головке болта.

5. Установите нижнюю часть крышки клапанного механизма. Затяните болты моментом 18 Н·м.

6. Вставьте штанги толкателей.

7. Установите опорный кронштейн (2).

8. Установите насос-форсунку и ось коромысел (3), (см. главу 9а «Система питания – дизель»).

Внимание:

- Смажьте траверсы привода клапанов моторным маслом.

- Соблюдайте особую осторожность при установке траверс привода клапанов.

- Убедитесь, что стержни клапанов отцентрованы в чашке траверсы привода клапанов. Для проверки поверните траверсу привода клапанов вокруг собственной оси.

- Поворот траверсы привода клапанов в любом возможном направлении должен быть возможен не более чем на 0,5 мм.

- Неправильная установка траверсы привода клапанов может привести к поломке двигателя примерно через 40-60 часов работы. Поломка двигателя будет очень серьезной и, вероятно, потребует полной замены двигателя.

9. Установите траверсы привода клапанов (4).

10. Установите на место верхнюю крышку клапанного механизма. Затяните болты моментом 18 Н·м.

Головка блока цилиндров двигателя XPI и газ

- Головка цилиндра.

- Заглушка.

- Болт.

- Штырь.

- Траверса привода клапанов.

- Направляющая втулка клапана.

- Маслосъемный колпачок клапана.

- Клапанная пружина.

- Клапанная пружина.

- Тарелка пружины клапана.

- Сухарь клапана.

- Торцевая головка.

- Штырь.

- Заклёпка.

- Прокладка головки цилиндра.

- Выпускной клапан.

- Седло клапана.

- Впускной клапан.

- Седло клапана.

- Прокладка нижней клапанной крышки.

- Нижняя секция крышки клапанного механизма.

- Фланцевый болт.

- Прокладка верхней клапанной крышки.

- Верхняя крышка клапанного механизма.

- Фланцевый болт.

- Стопорное кольцо.

- Прессовая заглушка.

- Коромысло выпускных клапанов.

- Втулка.

- Шестигранная гайка.

- Регулировочный болт.

- Опорный кронштейн.

- Болт.

- Прессовая заглушка.

- Коромысло впускных клапанов.

- Уплотнительное кольцо (только двигатели, работающие на газовом топливе).

- Гнездо для свечей зажигания (только двигатели, работающие на газовом топливе).

- Уплотнительное кольцо (только двигатели, работающие на газовом топливе).

- Опорный кронштейн (старый вариант конструкции).

- Заглушка (старый вариант конструкции).

- Болт (старый вариант конструкции).

- Вал (старый вариант конструкции).

- Коромысло (выпускные клапаны, старый вариант конструкции).

- Шестигранная гайка (старый вариант конструкции).

- Регулировочный винт (старый вариант конструкции).

- Дистанционная втулка (старый вариант конструкции).

- Коромысло (впускные клапаны, старый вариант конструкции).

Внимание:

- Вся топливная система очень чувствительна к грязи, даже к самым мельчайшим частицам. Посторонние частицы в системе могут привести к серьезным повреждениям. Поэтому очень важно поддерживать предельную чистоту при работе с топливной системой. Вымойте двигатель перед выполнением ремонтных работ. По возможности используйте горячую воду.

- Строго запрещается выполнять механическую обработку или работать со сжатым воздухом рядом с открытой топливной системой.

- При работе с топливной системой будьте крайне осторожны и всегда используйте чистую, непыльную одежду и одноразовые перчатки из безворсовой ткани. Scania рекомендует перчатки Tegera 848.

- Чистите инструменты перед использованием и не пользуйтесь изношенными или хромированными инструментами. Материал и чешуйки хрома могут отслоиться.

- Перед снятием очистите соединения и окружающую зону. При чистке не используйте ветошь или бумагу, теряющую волокна. Используйте чистую неворсистую ветошь.

- При снятии заглушите или закройте соединения. Перед установкой элементов также очистите соединения. Снятые элементы кладите на тщательно очищенную поверхность без пыли. Scania рекомендует использовать рабочую поверхность стола из нержавеющей стали. Накройте компоненты безворсовой тканью.

Демонтаж головки блока цилиндров, 9- или 13-литровые двигатели XPI

1. Если двигатель оснащен EGR:

- Снимите охладитель EGR с жидкостнымохлаждением, (см. главу 11 «Система впуска и выпуска»).

- Снимите кронштейны для охладителяEGR с водяным охлаждением.

Примечание:

Если все головки цилиндров снимаются одновременно или если между выпускными коллекторами установлено уплотнение нового типа, турбокомпрессор требуется снять или опереть о раму.

2. На двигателях с уплотнением старой конструкции между выпускными коллекторами. Выверните винты крепления выпускного коллектора на соответствующем цилиндре и отпустите винты на соседних цилиндрах, чтобы освободить соответствующий участок выпускного коллектора.

На двигателях с уплотнением нового типа: снимите выпускной коллектор единым узлом.

3. Снимите шланг удаления воздуха из системы охлаждения; рассоедините быстросъемную муфту на участке передней подъемной проушины.

4. Снимите кабельный канал на участке впуска.

5. Снимите хомутики крепления жгутов электропроводки с блока управления двигателем.

Внимание:

- Элементы топливной системы очень чувствительны к грязи. Перед разборкой выполните тщательную очистку и заглушите все соединения безворсовой ветошью и липкой лентой.

- В топливной системе присутствует очень высокое давление топлива, достигающее 3000 бар. Перед началом любых работ следует сбросить давление в топливной системе с помощью программы SDP3.

- Струя топлива под высоким давлением может прорезать кожу. С системой всегда следует обращаться так, будто она находится под давлением, даже, если двигатель выключен. Используйте защитные очки и перчатки.

6. Сбросьте давление в топливной системе и отсоедините топливопровод, проходящий между аккумулятором и топливным коллектором.

7. Отсоедините топливный коллектор и выверните болты соответствующего цилиндра.

8. Отсоедините впускной коллектор и выверните болты соответствующего цилиндра.

Внимание:

Все элементы системы впрыска топлива и клапанного механизма должны быть помечены. Все должно быть установлено на исходное место и в том же положении.

9. Снимите форсунку согласно описанию процедуры. Также снимите трубопроводы высокого давления и соединение на головке цилиндров на задней стороне, если смотреть со стороны насоса системы охлаждения.

Внимание:

При выполнении работы на шестом цилиндре двигателя с системой EGR, следует отсоединить от заслонки управляющий цилиндр клапана EGR и снять его.

10. Снимите верхнюю крышку клапанного механизма и затем кронштейн коромысел, траверсы клапанов и толкатели.

11. Вытяните электропроводку из нижней крышки клапанного механизма и снимите ее.

Примечание:

Соблюдайте осторожность при вытягивании жгута электропроводки из крышки клапанного механизма. Кабельные наконечники могут быть повреждены, что может привести к отсоединению гайки крепления жгута электропроводки к форсунке.

12. Выполните работы на соседних цилиндрах. Снимите верхнюю крышку клапанного механизма, высвободите электропроводку и нижнюю крышку клапанного механизма, чтобы ее можно быть переместить.

13. Выверните болты головки цилиндра в показанной последовательности.

Примечание:

Если одновременно снимается несколько головок цилиндров, их следует пометить.

Демонтаж ряда головок цилиндров, 9- или 13-литровые двигатели XPI

Примечание:

Для работы потребуются две стропы длиной 2 метра.

Внимание:

- В топливной системе присутствует очень высокое давление топлива, достигающее 3000 бар. Перед началом любых работ следует сбросить давление в топливной системе с помощью программы SDP3.

- Струя топлива под высоким давлением может прорезать кожу.

- С системой всегда следует обращаться так, будто она находится под давлением, даже, если двигатель выключен.

- Используйте защитные перчатки и очки.

- Вся топливная система очень чувствительна к грязи, даже к самым мельчайшим частицам. Посторонние частицы в системе могут привести к серьезным повреждениям. Поэтому очень важно поддерживать предельную чистоту при работе с топливной системой. Вымойте двигатель перед выполнением ремонтных работ. По возможности используйте горячую воду

- Строго запрещается выполнять механическую обработку или работать со сжатым воздухом рядом с открытой топливной системой

- При работе с топливной системой будьте крайне осторожны и всегда используйте чистую, непыльную одежду и одноразовые перчатки из безворсовой ткани.

- Чистите инструменты перед использованием и не пользуйтесь изношенными или хромированными инструментами. Материал и чешуйки хрома могут отслоиться.

- Перед снятием очистите соединения и окружающую зону. При чистке не используйте ветошь или бумагу, теряющую волокна. Используйте чистую неворсистую ветошь

- При снятии заглушите или закройте соединения. Перед установкой элементов также очистите соединения. Снятые элементы кладите на тщательно очищенную поверхность без пыли. Scania рекомендует использовать рабочую поверхность стола из нержавеющей стали. Накройте компоненты безворсовой тканью.

- Все элементы системы впрыска топлива и клапанного механизма должны быть помечены. Все должно быть установлено на исходное место и в том же положении.

1. Промойте двигатель.

2. Используя SDP3, сведите к минимуму высокое давление в топливной системе.

3. Слейте охлаждающую жидкость, (см. главу 7 «Система охлаждения»).

4. Если установлена пневматическая система, выпустите воздух из пневматической системы.

5. Если двигатель оснащен EGR, снимите охладитель EGR с жидкостным охлаждением.

Примечание:

Для улучшения доступа к болтам головок цилиндров необходимо снять задний кронштейн охладителя EGR и отсоединить передний кронштейн.

6. Снимите турбокомпрессор с выпускного коллектора.

7. Снимите клапан EGR.

Внимание:

Чтобы предотвратить проникновение загрязнений в систему, все открытые соединения топливной системы должны быть заглушены.

8. Отсоедините кронштейны трубопровода высокого давления и снимите трубопровод высокого давления между насосом высокого давления и накопителем.

9. Снимите питающий трубопровод компрессора и кронштейны.

10. Снимите возвратный топливопровод.

11. Снимите алюминиевую крышку блока управления двигателем. Снимите разъем "жгут-компонент" блока управления двигателем.

12. Снимите верхние части клапанных крышек.

13. Вытяните электропроводку из нижних клапанных крышек.

Примечание:

Соблюдайте осторожность при вытягивании жгута электропроводки из крышки клапанного механизма. Кабельные наконечники могут быть повреждены, что может привести к отсоединению гайки крепления жгута электропроводки к форсунке.

14. Снимите кронштейн коромысел, траверсы привода клапанов и толкатели на всех головках цилиндров.

15. Снимите нижние клапанные крышки.

16. Выверните болты головки цилиндра в показанной последовательности.

17. Наденьте стропы, одну на шейку впуска, а другую на заднюю часть выпускного коллектора.

18. Закрепите стропы на подвесном подъемномустройстве и медленно поднимите.Убедитесь, что головки ряда цилиндровнигде не застревают.

Примечание:

При размещении головкиряда цилиндров на ровной поверхностииспользуйте проставки, чтобы избежатьповреждения форсунок.

Демонтаж головки цилиндров, 9- или 13-литровые газовые двигатели

Внимание:

Перед началом работы ознакомьтесь с правилами техники безопасности, связанными с газовым топливом.

Подготовительные операции

1. Промойте двигатель, (см. соответствующий раздел выше).

2. Слейте охлаждающую жидкость, (см. главу 7 «Система охлаждения»).

3. Снимите впускной трубопровод, (см. главу 11 «Система впуска и выпуска»).

4. Снимите охладитель EGR.

Примечание:

Если все головки цилиндров снимаются одновременно или если между выпускными коллекторами установлено уплотнение нового типа, турбокомпрессор требуется снять или опереть о раму.

5. На двигателях с уплотнением старой конструкции между выпускными коллекторами выверните болты крепления выпускного коллектора на соответствующем цилиндре и отпустите болты на соседних цилиндрах, чтобы освободить соответствующую часть выпускного коллектора.

На двигателях с уплотнением новой конструкции снимите выпускные коллекторы как единый блок.

6. Снимите шланг выпуска воздуха из системы охлаждения.

Внимание:

Элементы топливной системы очень чувствительны к грязи. Перед разборкой выполните тщательную очистку и заглушите все соединения безворсовой ветошью и скотчем.

Снятие головки цилиндров

1. Отсоедините провод питания от катушки зажигания.

2. Выверните винты крепления катушки зажигания.

3. Разверните катушку зажигания против часовой стрелки, чтобы отсоединить ее от свечи зажигания. Затем поднимите и снимите катушку зажигания. Проверьте наличие резиновой втулки на конце катушки зажигания. При необходимости замените резиновую муфту.

4. Снимите верхнюю крышку клапанного механизма и затем кронштейн коромысел, траверсы клапанов и толкатели.

5. Снимите нижнюю крышку клапанного механизма.

6. Выверните болты крепления текущей головки цилиндра в указанной последовательности.

7. Снимите головку цилиндров. Соблюдайте осторожность, чтобы не повредить соседние крышки клапанных механизмов.

Примечание:

Если одновременно снимается несколько головок цилиндров, их следует пометить.

Демонтаж одной или нескольких головок цилиндров с левой стороны, 16-литровые двигатели XPI

Внимание:

В топливной системе присутствует очень высокое давление топлива, достигающее 3000 бар. Перед началом любых работ следует сбросить давление в топливной системе с помощью программы SDP3. Струя топлива под высоким давлением может прорезать кожу.С системой всегда следует обращаться так, будто она находится под давлением, даже, если двигатель выключен. Используйте защитные перчатки и очки.

Подготовительные операции

1. Поднимите кабину в соответствии с применимыми нормами и правилами техники безопасности.

2. Промойте двигатель, (см. соответствующий раздел выше в данной главе).

3. Используя SDP3, сбросьте высокое давление в топливной системе.

4. Слейте охлаждающую жидкость, (см. главу 7 «Система охлаждения»).

5. Стравите воздух из пневматической системы (при наличии).

Высвобождение головок цилиндров

1. Снимите брызговик.

2. Снимите шумозащитные экраны.

3. Снимите выпускной коллектор.

4. Снимите трубопровод удаления воздуха блока цилиндров.

5. Снимите напорный трубопровод, идущий к компрессору.

6. Снимите трубопровод компрессора.

Внимание:

Заглушите каналы во избежание проникновения грязи в двигатель и турбокомпрессор.

7. Снимите воздушный трубопровод, трубопровод наддувочного воздуха и выпускной трубопровод, идущий от турбокомпрессора.

8. Снимите турбокомпрессор.

9. Отсоедините топливные магистрали и снимите топливную рампу.

10. Отсоедините кабелепроводы и уберите их в сторону.

11. Демонтируйте генератор, (см. главу 24 «Электросистема»).

12. Снимите компрессор системы кондиционирования.

13. Снимите верхние части клапанных крышек.

14. Снимите жгут электропроводки и возвратный топливопровод.

15. Снимите впускной коллектор и соединительную трубку между впускными коллекторами.

16. Снимите топливный коллектор.

Снятие головки цилиндра

Внимание:

Промаркируйте снимаемый элемент, чтобы при последующей сборке установить его в исходное положение.

1. Снимите корпус коромысла, траверсы и штанги толкателей с соответствующего/-их цилиндра/-ов.

2. Снимите нижнюю крышку клапанного механизма с соответствующего/-их цилиндра/-ов.

Внимание:

Промаркируйте снимаемый элемент, чтобы при последующей сборке установить его в исходное положение.

3. Снимите форсунку с соответствующего/-их цилиндра/-ов.

4. Выверните болты головки цилиндра в показанной последовательности.

Внимание:

Промаркируйте снимаемый элемент, чтобы при последующей сборке установить его в исходное положение.

5. Снимите головку цилиндра с соответствующего/-их цилиндра/-ов.

Демонтаж ряда головок цилиндров с левой стороны, 16-литровые двигатели XPI

Внимание:

- В топливной системе присутствует очень высокое давление топлива, достигающее 3000 бар. Перед началом любых работ следует сбросить давление в топливной системе с помощью программы SDP3.

- Струя топлива под высоким давлением может прорезать кожу. С системой всегда следует обращаться так, будто она находится под давлением, даже, если двигатель выключен.

- Используйте защитные перчатки и очки.

Примечание:

На рисунках в этом методе показан один вариант двигателя. Не все детали устанавливаются на все варианты или некоторые могут отличаться по внешнему виду. Однако процедура одинакова независимо от варианта конструкции двигателя.

Перед выполнением этой операции следует снять элементы, отмеченные на рисунке

Подготовительные работы

1. Поднимите кабину в соответствии с применимыми правилами.

2. Промойте двигатель.

3. Используя SDP3, сбросьте высокое давление в топливной системе.

4. Слейте охлаждающую жидкость, (см. главу 7 «Система охлаждения»).

Снятие ряда головок цилиндров левого ряда

1. Снимите впускной трубопровод компрессора.

2. Снимите воздухопровод, идущий к турбокомпрессору.

3. Снимите воздуховод турбокомпрессора.

4. Снимите турбокомпрессор.

5. Снимите приводной ремень.

6. Демонтировать генератор.

7. Снимите компрессор системы кондиционирования и подъемную проушину.

8. Снимите трубку, соединяющую впускные коллекторы.

9. Снимите воздуховод турбокомпрессора между интеркулером и впускным коллектором.

10. Снимите маслоотделитель.

11. Если двигатель имеет компрессор, снимите змеевик охлаждения компрессора.

Внимание:

- Все элементы системы впрыска топлива и клапанного механизма должны быть помечены. Все должно быть установлено на исходное место и в том же положении

- Вся топливная система очень чувствительна к грязи, даже к самым мельчайшим частицам. Посторонние частицы в системе могут привести к серьезным повреждениям. Поэтому очень важно поддерживать предельную чистоту при работе с топливной системой. Вымойте двигатель перед выполнением ремонтных работ. По возможности используйте горячую воду.

- Строго запрещается выполнять механическую обработку или работать со сжатым воздухом рядом с открытой топливной системой.

- При работе с топливной системой будьте крайне осторожны и всегда используйте чистую, непыльную одежду и одноразовые перчатки из безворсовой ткани.

- Чистите инструменты перед использованием и не пользуйтесь изношенными или хромированными инструментами. Материал и чешуйки хрома могут отслоиться. Перед снятием очистите соединения и окружающую зону. При чистке не используйте ветошь или бумагу, теряющую волокна. Используйте чистую неворсистую ветошь.

- При снятии заглушите или закройте соединения. Перед установкой элементов также очистите соединения. Снятые элементы кладите на тщательно очищенную поверхность без пыли. Scania рекомендует использовать рабочую поверхность стола из нержавеющей стали. Накройте компоненты безворсовой тканью.

12. Снимите компоненты топливной системы в следующей последовательности:

- Снимите контрольный вывод давления топлива.

- Снимите трубопровод высокого давления, установленный между правым и левым накопителем.

- Отсоедините топливопровод между топливным коллектором и топливным фильтром. Аккуратно отведите его в сторону.

- Снимите трубопровод высокого давления между насосом высокого давления и левым накопителем.

- Снимите трубку, соединяющую правый и левый топливные коллекторы.

13. Демонтируйте выпускной коллектор с левого блока цилиндров, (см. главу 11 «Системы впуска и выпуска»).

14. Снимите верхние крышки клапанного механизма.

15. Выверните болты из кронштейнов жгута проводов и вытяните жгут проводов из нижних крышек клапанного механизма.

Примечание:

Соблюдайте осторожность при вытягивании жгута электропроводки из крышки клапанного механизма. Кабельные наконечники могут быть повреждены, что может привести к отсоединению гайки крепления жгута электропроводки к форсунке.

Внимание:

Все элементы системы впрыска топлива и клапанного механизма должны быть помечены. Все должно быть установлено на исходное место и в том же положении.

16. Снимите толкатели, траверсы привода клапанов и кронштейны коромысел со всех головок цилиндров.

17. Снимите нижние клапанные крышки.

18. Установите монтажное приспособление для снятия головки ряда цилиндров (99614).

19. Выверните болты крепления головок цилиндров на всех цилиндрах в указанной последовательности.

Примечание:

При размещении головки ряда цилиндров на ровной поверхности используйте проставки, чтобы избежать повреждения форсунок.

20. Осторожно поднимите головки ряда цилиндров над блоком цилиндров.

Демонтаж одной или нескольких головок цилиндров с правой стороны, 16-литровые двигатели XPI

Внимание:

В топливной системе присутствует очень высокое давление топлива, достигающее 3000 бар. Перед началом любых работ следует сбросить давление в топливной системе с помощью программы SDP3. Струя топлива под высоким давлением может прорезать кожу. С системой всегда следует обращаться так, будто она находится под давлением, даже, если двигатель выключен. Используйте защитные очки и перчатки.

Подготовительные операции

1. Поднимите кабину в соответствии с применимыми нормами и правилами техники безопасности.

2. Промойте двигатель, (см. соответствующий раздел выше в данной главе).

3. Используя SDP3, сбросьте высокое давление в топливной системе.

4. Слейте охлаждающую жидкость, (см. главу 7 «Система охлаждения»).

5. Стравите воздух из пневматической системы (при наличии).

Высвобождение головки цилиндра

1. Снимите брызговик.

2. Демонтируйте шумоизолирующий экран.

3. Снимите выпускной коллектор.

4. Снимите блок управления двигателем.

5. Снимите блок клапанов.

6. Снимите трубку для прокачки блока цилиндров.

7. Отсоедините топливные магистрали и снимите топливную рампу.

Внимание:

Заглушите каналы во избежание проникновения грязи в двигатель и турбокомпрессор.

8. Снимите воздушный трубопровод с турбокомпрессора.

9. Снимите верхние крышки клапанного механизма.

10. Снимите жгут электропроводки.

11. Снимите маслоотделитель, (см. соответствующий раздел ниже в данной главе).

12. Снимите насос высокого давления.

13. Снимите впускной трубопровод.

14. Снимите возвратные топливопроводы и топливную рампу.

Снятие головки цилиндра

Внимание:

Промаркируйте снимаемый элемент, чтобы при последующей сборке установить его в исходное положение.

1. Снимите корпус коромысла, траверсы и штанги толкателей с соответствующего/-их цилиндра/-ов.

2. Снимите нижнюю крышку клапанного механизма с соответствующего/-их цилиндра/-ов.

Внимание:

Промаркируйте снимаемый элемент, чтобы при последующей сборке установить его в исходное положение.

3. Снимите форсунку с соответствующего/-их цилиндра/-ов.

4. Выверните болты головки цилиндра в показанной последовательности.

Внимание:

Промаркируйте снимаемый элемент, чтобы при последующей сборке установить его в исходное положение.

5. Снимите головку цилиндра с соответствующего/-их цилиндра/-ов.

Демонтаж ряда головок цилиндров с правой стороны, 16-литровые двигатели XPI

Внимание:

- В топливной системе присутствует очень высокое давление топлива, достигающее 3000 бар. Перед началом любых работ следует сбросить давление в топливной системе с помощью программы SDP3.

- Струя топлива под высоким давлением может прорезать кожу. С системой всегда следует обращаться так, будто она находится под давлением, даже, если двигатель выключен.

- Используйте защитные перчатки и очки.

Примечание:

На рисунках в этом методе показан один вариант двигателя. Не все детали устанавливаются на все варианты или некоторые могут отличаться по внешнему виду. Однако процедура одинакова независимо от варианта конструкции двигателя.

Перед выполнением этой операции следует снять элементы, отмеченные на рисунке

Подготовительные работы

1. Поднимите кабину в соответствии с применимыми правилами.

2. Промойте двигатель.

3. Используя SDP3, сведите к минимуму высокое давление в топливной системе.

4. Слейте охлаждающую жидкость.

Снятие головок цилиндров правого ряда

1. Снимите впускной трубопровод компрессора.

2. Снимите воздухопровод, идущий к турбокомпрессору.

3. Снимите блок управления.

4. Снимите трубку, соединяющую впускные коллекторы.

5. Снимите маслоотделитель.

6. Снимите трубопровод, соединяющий турбокомпрессор с интеркулером.

7. Снимите трубопровод для измерения противодавления в системе выпуска.

8. Снимите блок клапанов и напорный трубопровод.

9. Отсоедините датчик давления наддувочноговоздуха во впускном коллекторе.

10. Отсоедините датчик температуры втрубопроводе наддувочного воздуха.

11. Снимите воздуховод турбокомпрессорамежду интеркулером и впускнымколлектором.

Внимание:

- Все элементы системы впрыска топлива иклапанного механизма должны бытьпомечены. Все должно быть установлено наисходное место и в том же положении.

- Вся топливная система очень чувствительна к грязи, даже к самым мельчайшим частицам. Посторонние частицы в системе могут привести к серьезным повреждениям. Поэтому очень важно поддерживать предельную чистоту при работе с топливной системой. Вымойте двигатель перед выполнением ремонтных работ. По возможности используйте горячую воду.

- Строго запрещается выполнять механическую обработку или работать со сжатым воздухом рядом с открытой топливной системой. При работе с топливной системой будьте крайне осторожны и всегда используйте чистую, непыльную одежду и одноразовые перчатки из безворсовой ткани.

- Чистите инструменты перед использованием и не пользуйтесь изношенными или хромированными инструментами. Материали чешуйки хрома могут отслоиться.

- Перед снятием очистите соединения и окружающую зону. При чистке не используйте ветошь или бумагу, теряющую волокна. Используйте чистую неворсистую ветошь.

- При снятии заглушите или закройте соединения. Перед установкой элементов также очистите соединения. Снятые элементы кладите на тщательно очищенную поверхность без пыли. Scania рекомендует использовать рабочую поверхность стола из нержавеющей стали. Накройте компоненты безворсовой тканью.

12. Снимите компоненты топливной системы в следующей последовательности:

- Снимите контрольный вывод давления топлива.

- Снимите топливопровод между насосом высокого давления и накопителем.

- Снимите топливопровод между правым и левым накопителем.

- Снимите топливопровод между предохранительным клапаном и насосом высокого давления.

- Снимите топливопровод между змеевиком охлаждения блока управления и насосом высокого давления.

- Снимите топливопровод между топливным фильтром и змеевиком охлаждения блока управления.

- Снимите трубку, соединяющую правый и левый топливные коллекторы.

13. Снимите теплозащитный экран между головкой цилиндра 3 и соединением выпускного коллектора.

14. Демонтируйте выпускной коллектор с правого блока цилиндров.

15. Снимите верхние крышки клапанного механизма.

Примечание:

Соблюдайте осторожность при вытягивании жгута электропроводки из крышки клапанного механизма. Кабельные наконечники могут быть повреждены, что может привести к отсоединению гайки крепления жгута электропроводки к форсунке.

16. Выверните болты из кронштейнов жгута проводов и вытяните жгут проводов из нижних крышек клапанного механизма.

Внимание:

Все элементы системы впрыска топлива и клапанного механизма должны быть помечены. Все должно быть установлено на исходное место и в том же положении.

17. Установите толкатели, траверсы привода клапанов и кронштейны коромысел на все головки цилиндров.

18. Снимите нижние клапанные крышки.

19. Установите монтажное приспособление для снятия головок блока цилиндров (99614).

20. Выверните болты крепления головок цилиндров на всех цилиндрах в указанной последовательности.

Примечание:

При размещении головки ряда цилиндров на ровной поверхности используйте проставки, чтобы избежать повреждения форсунок.

21. Осторожно поднимите головки ряда цилиндров над блоком цилиндров.

Нарезка канавок для прокладки головки цилиндра XPI

1. Зажмите головку цилиндров в тисках клапанами вверх.

2. Выкрутите резцедержатель на максимальную длину.

3. Проверьте поколение блока цилиндров двигателя.

Примечание:

- Для блока цилиндров первого поколения используйте резец фрезы (2 417024).

- Для блока цилиндров второго поколения используйте резцедержатель (2 250631).

- Установите резец в резцедержатель.

- Установите резцедержатель в держатель инструмента. Установите крышку на держатель инструмента. Конец резца должен быть обращен от точки R на крышке.

4. Тщательно очистите нижнюю поверхность головки цилиндров. Установите регулировочное кольцо.

5. Вставьте фрезу. Установите вертикальную подачу в максимальное положение таким образом, чтобы резец не ударял о поверхность при установке фрезы.

6. Установите переключатель в положение «1».

7. Вращайте фрезу по часовой стрелке, одновременно подавая вперед винт вертикальной подачи. Остановите вращение при вхождении режущей кромки в контакт с верхней поверхностью головки цилиндров.

Внимание:

Не вращайте фрезу против часовой стрелки – это может привести к ее поломке.

8. Проверьте показание по шкале вертикальной подачи. Глубина обработки должна быть равна 0,2 мм.

Кольцо вокруг рукоятки инструмента показывает размеры в десятых долях миллиметра.

9. Вращайте фрезу, одновременно удерживая винт вертикальной подачи. При достижении глубины резания 0,2 мм по шкале (т.е. измеренное значение + 0,2 мм) подачу следует прервать путем отпускания винта вертикальной подачи. Продолжайте вращение на несколько оборотов до тех пор, не исчезнет сопротивление и канавка не будет закончена.

Не висите на рукоятке.

10. Подайте вертикальную подачу назад.

11. Переключите переключатель в положение «2» и снимите фрезу.

12. Снимите регулировочное кольцо.

13. Очистите головку цилиндров и удалите всю стружку.

Проверка герметичности головок цилиндров XPI

Внимание:

Обязательно используйте защитные очки при выполнении этой операции. Если коленчатый вал проворачивается при выполнении процедуры, топливо, которое попало в цилиндр, или металлические частицы из поврежденного двигателя могут вызвать травму глаз или лица.

Калибровка оборудования для проверки герметичности

1. Подсоедините быстродействующую муфту (1) измерительного шланга к штуцеру на алюминиевом блоке на тыльной стороне проверочного оборудования (2).

2. Подведите к штуцеру измерительного оборудования (3) сжатый воздух под давлением не менее 6 бар.

3. Вытяните маховичок на регуляторе давления (4) и поверните его настолько, чтобы стрелка манометра (5) показывала 23%. Заглубите маховичок и заблокируйте регулятор.

4. Отсоедините магистраль сжатого воздуха и снимите быстродействующую муфту (1) на измерительном шланге со штуцера на тыльной стороне проверочного оборудования (2).

Допуск на измерение утечек

| < 23% | Двигатель находится в хорошем состоянии |

| 23-30% | Двигатель находится в приемлемом состоянии |

| 30-40% | Двигатель изношен и может иметь динамические характеристики хуже ожидаемых. |

| 40-50% | Двигатель очень изношен. Рассмотрите возможность ремонта. |

| > 50% | Двигатель находится в плохом состоянии и должен быть отремонтирован. |

Если утечка не может быть выявлена: снимите крышку с расширительного бачка и проверьте, появляются ли пузырьки воздуха, или измерьте давление в системе охлаждения с помощью переходника (588872) и тестера системы охлаждения (587048).

Если давление увеличивается или появляются пузырьки, это может указывать на трещину в головке цилиндров или гильзе цилиндра.

Проверка герметичности

1. Прогрейте двигатель до рабочейтемпературы.

2. Снимите все коромысла и траверсы приводаклапанов.

3. Снимите все форсунки, как описано вописании процедуры "Снятие форсунок".

4. Проверните коленчатый вал двигателя спомощью ключа-шестерни (99309) таким образом, чтобы цилиндр №1 оказался в положении ВМТ.

5. Застопорите двигатель так, чтобы коленчатый вал не начал проворачиваться при подъеме давления в цилиндре, например, заблокировав приспособление для проворачивания монтировкой, Т-образной ручкой или воротком.

При использовании воротка с храповиком задайте положение воротка в зависимости от того, находится ли двигатель перед ВМТ или после нее, так, чтобы вороток стопорил коленчатый вал.

6. Соберите переходник форсунки.

1. Медная прокладка.

2. Переходник для форсунки 99 487

3. Направляющая втулка XPI 99 573

4. Зажим XPI

7. Установите переходник форсунки в отверстие форсунки цилиндра №1. Используйте обычный винт форсунки и зажим (4).

8. Установите переходник форсунки/свечи зажигания с проверочным переходником (5) для проверочного оборудования и затем с помощью быстродействующей муфты (6) на измерительный шланг.

9. Подведите к штуцеру измерительного оборудования (7) сжатый воздух под давлением не менее 6 бар. Обеспечьте подачу воздуха в течение короткого времени, до момента стабилизации давления.

10. Прислушайтесь к утечке воздуха в картере. Утечка воздуха указывает на износ или повреждение поршневых колец или цилиндра или трещины в поршнях.

11. Прислушайтесь к утечке воздуха в выпускной трубе. Если возможно, снимите сильфон. Утечка воздуха в выпускной трубе указывает на то, что выпускные клапаны не полностью герметичны.

Если считанное значение велико, вы можете несколько раз аккуратно стукнуть по концу стержня клапана маленьким молотком. Если значение падает после осаживания клапана, это указывает на износ направляющих втулок клапанов.

12. Отсоедините шланг от интеркулера и прислушайтесь к утечке воздуха во впускном коллекторе. Утечка воздуха указывает на то, что впускные клапаны не полностью герметичны.

Если считанное значение велико, вы можете несколько раз аккуратно стукнуть по концу стержня клапана маленьким молотком. Если значение падает после осаживания клапана, это указывает на износ направляющих втулок клапанов.

13. Проверьте другие цилиндры на наличие утечек.

Примечание:

На 16-литровых двигателях измерение на цилиндре 6 также можно выполнять при нахождении цилиндра №1 в положении ВМТ. Для выполнения проверки других цилиндров коленчатый вал следует провернуть.

- 9-литровые двигатели: проверните коленчатый вал в нормальном направлении вращения шагами по 144°. Измерения на цилиндрах можно выполнять в последовательности 2-4-5-3.

- 13-литровые двигатели: проверните коленчатый вал на 120° в нормальном направлении вращения для выполнения измерений на цилиндрах 2 и 5, а затем еще на 120° в нормальном направлении вращения для выполнения измерений на цилиндрах 3 и 4.

- 16-литровые двигатели: проверните коленчатый вал на 90° в нормальном направлении вращения для выполнения измерений на цилиндрах 3 и 5, а затем еще на 90° для выполнения измерений на цилиндрах 4 и 7, и наконец еще на 90° для выполнения измерений на цилиндрах 2 и 8.

Проверка герметичности головок цилиндров газового двигателя

Внимание:

Обязательно используйте защитные очки при выполнении этой операции. Если коленчатый вал проворачивается при выполнении процедуры, топливо, которое попало в цилиндр, или металлические частицы из поврежденного двигателя могут вызвать травму глаз или лица.

Калибровка оборудования для выявления утечек

1. Подсоедините быстродействующую муфту (1) измерительного шланга к штуцеру на алюминиевом блоке на тыльной стороне проверочного оборудования (2).

2. Подведите к штуцеру измерительного оборудования (3) сжатый воздух под давлением не менее 6 бар.

3. Вытяните маховичок на регуляторе давления (4) и поверните его настолько, чтобы стрелка манометра (5) показывала 23%. Заглубите маховичок и заблокируйте регулятор.

4. Отсоедините магистраль сжатого воздуха и снимите быстродействующую муфту (1) на измерительном шланге со штуцера на тыльной стороне проверочного оборудования (2).

Допуск на измерение утечек

| < 23% | Двигатель находится в хорошем состоянии |

| 23-30% | Двигатель находится в приемлемом состоянии |

| 30-40% | Двигатель изношен и может иметь динамические характеристики хуже ожидаемых. |

| 40-50% | Двигатель очень изношен. Рассмотрите возможность ремонта. |

| > 50% | Двигатель находится в плохом состоянии и должен быть отремонтирован. |

Если утечка не может быть выявлена: снимите крышку с расширительного бачка и проверьте, появляются ли пузырьки воздуха, или измерьте давление в системе охлаждения с помощью переходника (588872) и тестера системы охлаждения (587048).

Если давление увеличивается или появляются пузырьки, это может указывать на трещину в головке цилиндров или гильзе цилиндра.

Проверка герметичности

1. Прогрейте двигатель до рабочей температуры.

2. Проверните коленчатый вал двигателя с помощью ключа-шестерни (99309) таким образом, чтобы цилиндр №1 оказался в положении ВМТ.

3. Застопорьте двигатель так, чтобы коленчатый вал не начал проворачиваться при подъеме давления в цилиндре, например, заблокировав приспособление для проворачивания монтировкой, Т-образной ручкой или воротком.

При использовании воротка с храповиком задайте положение воротка в зависимости от того, находится ли двигатель перед ВМТ или после нее, так, чтобы вороток стопорил коленчатый вал.

4. Снимите разъем свечи зажигания, свечузажигания и крышку клапанного механизма.

5. Установите оборудование для проверки давлением (2 239303) (1) в отверстие свечизажигания.

6. Установите переходник свечи зажигания (2).

7. Подсоедините переходник свечи зажигания к быстроразъемной муфте измерительного шланга (3).

8. Подведите к штуцеру измерительного оборудования (7) сжатый воздух под давлением не менее 6 бар. Подавайте воздух до тех пор, пока давление не стабилизируется.

9. Прислушайтесь к утечке воздуха в картере. Утечка воздуха указывает на износ или повреждение поршневых колец или цилиндра или трещины в поршнях.

10. Прислушайтесь к утечке воздуха в выпускной трубе. Если возможно, снимите сильфон. Утечка воздуха в выпускной трубе указывает на то, что выпускные клапаны не полностью герметичны.

Если считанное значение велико, вы можете несколько раз аккуратно стукнуть по концу стержня клапана маленьким молотком. Если значение падает после осаживания клапана, это указывает на износ направляющих втулок клапанов.

11. Отсоедините шланг от интеркулера и прислушайтесь к утечке воздуха во впускном коллекторе. Утечка воздуха указывает на то, что впускные клапаны не полностью герметичны.

Если считанное значение велико, вы можете несколько раз аккуратно стукнуть по концу стержня клапана маленьким молотком. Если значение падает после осаживания клапана, это указывает на износ направляющих втулок клапанов.

12. Проверьте другие цилиндры на наличие утечек.

Примечание:

На 16-литровых двигателях измерение на цилиндре 6 также можно выполнять при нахождении цилиндра №1 в положении ВМТ. Для выполнения проверки других цилиндров коленчатый вал следует провернуть.

- 9-литровые двигатели: проверните коленчатый вал в нормальном направлении вращения шагами по 144°. Измерения на цилиндрах можно выполнять в последовательности 2-4-5-3.

- 13-литровые двигатели: проверните коленчатый вал на 120° в нормальном направлении вращения для выполнения измерений на цилиндрах 2 и 5, а затем еще на 120° в нормальном направлении вращения для выполнения измерений на цилиндрах 3 и 4.

- 16-литровые двигатели: проверните коленчатый вал на 90° в нормальном направлении вращения для выполнения измерений на цилиндрах 3 и 5, а затем еще на 90° для выполнения измерений на цилиндрах 4 и 7, и наконец еще на 90° для выполнения измерений на цилиндрах 2 и 8.

Замена втулок насос-форсунок XPI

Примечание:

Для замены втулки форсунки необходимо снять головку цилиндра. Снятие клапанов не допускается. На рисунках, для большей наглядности, показана головка со снятыми клапанами.

1. При помощи метчика и направляющей из комплекта (99574) прорежьте резьбу в нижней части втулки.

Направляющая и метчик на удлинителе 99 397

2. Выбейте снизу втулку с метчиком. Используйте металлический стержень длиной 100 мм и диаметром 9 мм.

3. Обезжирьте контактные поверхности втулки и головки цилиндра и проверьте их состояние. Устраните все заусенцы и неровности, которые могут повредить втулку.

4. Обезжирьте новую втулку насос-форсунки и смажьте её тонким слоем герметика 2 054 538 по поверхности контакта с головкой цилиндра.

5. Запрессуйте втулку, используя выколотку и направляющую из комплекта (99574).

Замена заглушки топливопровода в в головке блока цилиндров

1. Снимите головку блока цилиндров, (см. соответствующий раздел выше).

2. Поверните головку блока цилиндров так,чтобы заглушки были легкодоступны.

3. Выбейте среднюю часть заглушки, используя ударный установочный инструмент на 3 мм.

Внимание:

Удалите все элементы заглушки. Если они не будут удалены, имеется большая вероятность повреждения двигателя.

4. Наклоните головку блока цилиндров так, чтобы центральная часть заглушки выпала.

5. Вверните самонарезающий винт диаметром 4 мм в отверстие заглушки. Когда наружное кольцо заклепки начинает выступать, его можно извлечь с помощью отвертки.

6. Установите новую заглушку, используя клепальную машину для тормозных колодок (2 777493).

7. Установите головку блока цилиндров, (см. соответствующий раздел ниже).

Механическая обработка головки блока цилиндров XPI

Примечание:

Следующее применимо только к головкам цилиндров с нарушением плоскостности сопрягаемой поверхности (под прокладку) и наличием протечки через эту прокладку.

| Наименование | Размеры | |

| Высота головки цилиндров | 125,0 ± 0,1 мм | |

| Размеры для механической обработки | Общие | 0,5 мм |

| Первая стадия затяжки | 0,3 мм | |

| Вторая стадия затяжки | 0,2 мм | |

| Наименьшая допустимая высота головки цилиндров | 124,4 мм | |

Головка цилиндров обрабатывается в две стадии:

1. Снимите 0,3 мм с сопрягаемой поверхности.

2. Снимите 0,2 мм с сопрягаемой поверхности.

Если этого не достаточно для получения требуемого качества уплотнительнойповерхности, головку цилиндров следует заменить

Установка головки блока цилиндров, 9- или 13-литровые двигатели XPI

1. Проверьте высоту гильз цилиндров, (см. соответствующий радел ниже в данной главе).

2. Очистите головку цилиндра и блок цилиндров. Смажьте резьбу болтов и тыльные стороны головок.

3. Установите новую прокладку головки блока цилиндров.

4. Установите головку цилиндра.

Примечание:

Болты головок цилиндров можно использовать повторно не более 3 раз. Набейте керном метку на головке болта. Если на болтах уже имеется три метки, их требуется заменить.

5. Затяните все болты в соответствии с последовательностью затяжки, представленной на рисунке. Затяжка выполняется в 4 этапа:

1. 60 Н·м

2. 150 Н·м

3. 250 Н·м

4. 90°

6. Затяните впускной коллектор. Используйте новую прокладку. Затяните болты моментом 26 Н·м в последовательности 1-20 или 1-24, как показано на иллюстрации. Проверьте затяжку болтов в этой же последовательности моментом 26 Н·м.

9-литровые двигатели

13-литровые двигатели

7. Затяните элементы крепления топливного коллектора и выпускного коллектора. Используйте новые прокладки.

Внимание:

Соблюдайте особую осторожность при установке траверс привода клапанов. Убедитесь, что стержни клапанов отцентрованы в чашке траверсы привода клапанов. Для проверки поверните траверсу привода клапанов вокруг собственной оси. Поворот траверсы привода клапанов в любом возможном направлении должен быть возможен не более чем на 0,5 мм. Неправильная установка траверсы привода клапанов может привести к поломке двигателя примерно через 40-60 часов работы. Поломка двигателя будет очень серьезной и, вероятно, потребует полной замены двигателя.

8. Вверните болт кронштейна для электропроводки в нижнюю крышку клапанного механизма и установите следующие элементы:

- Нижняя крышка клапанного механизма.

- Штанги толкателей клапанов.

- Траверсы привода клапанов.

- Кронштейн коромысел.

Внимание:

Смажьте траверсы привода клапанов и кронштейн коромысел моторным маслом.

9. Установите форсунку, (см. главу 9а «Система питания - дизель»).

10. Установите соседние цилиндры.

11. Отрегулируйте клапанный зазор.

12. Установите верхние крышки клапанного механизма.

13. Установите вентиляционный трубопровод системы охлаждения.

14. Если двигатель оснащен системой EGR:

- Установите кронштейны для охладителя EGR с водяным охлаждением.

- Установите охладитель EGR с водяным охлаждением.

Установка ряда головок цилиндров, 9- или 13-литровые двигатели XPI

Примечание:

Для работы потребуются две стропы длиной 2 метра.

1. Проверьте высоту гильз цилиндров, (см. соответствующий раздел ниже в данной главе).

2. Очистите головки цилиндров и блок цилиндров.

3. Установите новые прокладки головок цилиндров.

4. Наденьте стропы, одну на шейку впуска, а другую на заднюю часть выпускного коллектора.

Примечание:

Перед подъемом и установкой на место головок цилиндров одного ряда установите передний кронштейн охладителя EGR.

5. Опустите головки ряда цилиндров на блок цилиндров.

Примечание:

Болты головок цилиндров можно использовать повторно не более 3 раз. Набейте керном метку на головке болта. Если на болтах уже имеется три метки, их требуется заменить.

6. Смажьте резьбу болтов и тыльные стороны головок. Вверните и затяните болты головок цилиндров. Затяжка выполняется в 4 этапа:

1. 60 Н·м

2. 150 Н·м

3. 250 Н·м

4. 90°

7. Установите нижние клапанные крышки. Затяните болты моментом 18 Н·м.

Внимание:

- Соблюдайте особую осторожность при установке траверс привода клапанов. Убедитесь, что стержни клапанов отцентрованы в чашке траверсы привода клапанов. Для проверки поверните траверсу привода клапанов вокруг собственной оси. Поворот траверсы привода клапанов в любом возможном направлении должен быть возможен не более чем на 0,5 мм.

- Неправильная установка траверсы привода клапанов может привести к поломке двигателя примерно через 40-60 часов работы. Поломка двигателя будет очень серьезной и, вероятно, потребует полной замены двигателя.

8. Установите толкатели, траверсы привода клапанов и кронштейны коромысел на все головки цилиндров.

9. Установите на место электропроводку в нижние клапанные крышки.

Примечание:

Соблюдайте осторожность при вытягивании жгута электропроводки из крышки клапанного механизма. Кабельные наконечники могут быть повреждены, что может привести к отсоединению гайки крепления жгута электропроводки к форсунке.

10. Отрегулируйте клапаны, (см. соответствующий раздел ниже).

11. Установите верхние крышки клапанного механизма. Затяните болты моментом 18 Н·м.

12. Подсоедините разъемы "жгут-компонент" к блоку управления двигателем. Установите алюминиевую крышку блока управления двигателем.

13. Установите возвратный топливопровод.

14. Установите питающий трубопровод компрессора и кронштейны.

15. Установите трубопровод высокого давления между насосом высокого давления и накопителем. Затяните кронштейны трубопровода высокого давления.

16. Если двигатель оснащен EGR, установите клапан EGR.

17. Установите турбокомпрессор.

18. Установите охладитель EGR с водяным охлаждением.

19. Заправьте охлаждающую жидкость, (см. главу 7 «Система охлаждения»).

20. Удалите воздух из топливной системы.

21. Запустите двигатель и проверьте наличие протечек.

Установка головки цилиндров, 9- или 13-литровые газовые двигатели

1. Проверьте гильзы цилиндров.

2. Очистите головку цилиндра и блок цилиндров. Смажьте резьбу болтов и тыльные стороны головок.

3. Установите новую прокладку головки цилиндра.

Примечание:

Болты головок цилиндров можно использовать повторно не более 3 раз. Набейте керном метку на головке болта. Если на болтах уже имеется три метки, их требуется заменить.

4. Установите головку цилиндра. Затяните болты в последовательности, показанной на рисунке. Затяжка выполняется в 4 этапа:

1. 60 Н·м

2. 150 Н·м

3. 250 Н·м

4. 90°

5. Установите нижнюю клапанную крышку. Затяните болты моментом 18 Н·м.

Внимание:

- Соблюдайте особую осторожность при установке траверс привода клапанов. Убедитесь, что стержни клапанов отцентрованы в чашке траверсы привода клапанов. Для проверки поверните траверсу привода клапанов вокруг собственной оси. Поворот траверсы привода клапанов в любом возможном направлении должен быть возможен не более чем на 0,5 мм.

- Неправильная установка траверсы привода клапанов может привести к поломке двигателя примерно через 40-60 часов работы. Поломка двигателя будет очень серьезной и, вероятно, потребует полной замены двигателя.

- Смажьте траверсы привода клапанов моторным маслом.

6. Установите кронштейн коромысел, траверсы привода клапанов и толкатели.

Примечание:

Моменты затяжки

- Гайка регулировочного винта на коромысле впускных и выпускных клапанов: 35 Н·м.

- Болт держателя подшипника оси коромысел: 90 Н·м, затем довернуть на 60°.

7. Установите верхнюю крышку клапанного механизма. Затяните болты моментом 18 Н·м.

8. Проверьте правильность положения прокладки.

9. Установите катушку зажигания и затяните болты моментом 9 Н·м.

10. Подсоедините провод питания к катушке зажигания.

Заключительные операции

1. Установите шланг выпуска воздуха из системы охлаждения, (см. главу 7 «Система охлаждения»).

2. Установите выпускной коллектор, (см. главу 11 «Системы впуска и выпуска»).

3. Установите охладитель EGR.

4. Установите впускной коллектор, (см. главу 11 «Системы впуска и выпуска»).

5. Заправьте охлаждающую жидкость, (см. главу 7 «Система охлаждения»).

6. Выполните пробный запуск двигателя.

7. Проверьте наличие признаков утечки газа,используя детектор газа (2 380848).

Установка одной или нескольких головок цилиндров с левой стороны, 16-литровые двигатели XPI

Установка головки цилиндров

1. Проверьте высоту гильз на цилиндрах со снятыми головками, (см. соответствующий раздел ниже в данной главе).

2. Очистите головки цилиндров и блок цилиндров на цилиндрах со снятыми головками. Смажьте резьбу болтов и тыльные стороны головок.

3. Установите новую прокладку на снятые головки цилиндров.

Примечание:

Болты головок цилиндров можно использовать повторно не более 3 раз. Набейте керном метку на головке болта. Если на болтах уже имеется три метки, их требуется заменить.

4. Отремонтируйте снятую/-ые головку/-и цилиндра/-ов.

5. Установите болты головки цилиндров показанном порядке. Затяжка выполняется в 4 этапа:

1. 60 Н·м

2. 150 Н·м

3. 250 Н·м

4. 90°

6. Отремонтируйте снятую/-ые форсунку/-и.

7. Установите нижнюю крышку клапанного механизма на снятую/-ые головку/-и цилиндра/-ов. Затяните болты моментом 18 Н·м.

Внимание:

Смажьте траверсы привода клапанов и кронштейн коромысел моторным маслом.

8. Установите корпус коромысла, траверсы и штанги толкателей на снятую/-ые головку/-и цилиндра/-ов. Затяните болт держателя подшипника оси коромысел моментом 90 Н·м, затем доверните на 60°.

9. Отрегулируйте клапанный зазор.

Установка окружающих элементов

1. Установите топливный коллектор.

2. Установите впускной коллектор и трубку, соединяющую впускные коллекторы.

3. Установите возвратный топливопровод и жгут электропроводки.

4. Установите верхние крышки клапанного механизма. Затяните болты моментом 18 Н·м.

5. Установите генератор.

6. Установите компрессор системы кондиционирования.

7. Закрепите кабелепровод.

8. Установите топливопроводы и топливную рампу.

9. Установите турбокомпрессор.

10. Установите воздушный трубопровод, трубопровод наддувочного воздуха, выпускной трубопровод, идущий к турбокомпрессору.

11. Подсоедините воздушный трубопровод к компрессору.

12. Подсоедините напорный трубопровод, идущий от компрессора.

13. Установите трубопроводы головки цилиндров, служащие для удаления воздуха.

14. Установите на место выпускной коллектор.

15. Установите шумозащитные экраны.

16. Установите брызговик.

Заключительные операции

1. Опустите кабину в соответствии с применимыми нормами и правилами техники безопасности.

2. Заправьте охлаждающую жидкость, (см. главу 7 «Система охлаждения»).

3. Удалите воздух из топливной системы.

Установка ряда головок цилиндров с левой стороны, 16-литровые двигатели XPI

Примечание:

На рисунках в этом методе показан один вариант двигателя. Не все детали устанавливаются на все варианты или некоторые могут отличаться по внешнему виду. Однако процедура одинакова независимо от варианта конструкции двигателя.

Подготовительные работы

1. Проверьте высоту гильз цилиндров.

2. Очистите головки цилиндров и блок цилиндров. Смажьте резьбу болтов и тыльные стороны головок.

3. Установите новые прокладки головок цилиндров.

Установка головок цилиндров левого ряда

1. Осторожно установите головки ряда цилиндров на блок цилиндров.

Примечание:

Болты головок цилиндров можно использовать повторно не более 3 раз. Набейте керном метку на головке болта. Если на болтах уже имеется три метки, их требуется заменить.

3. Затяните головку цилиндра, как показано на рисунке. Затяжка выполняется в 4 этапа.

1. 60 Н·м

2. 150 Н·м

3. 250 Н·м

4. 90°

4. Установите нижние клапанные крышки. Затяните болты моментом 18 Н·м.

Внимание:

- Соблюдайте особую осторожность при установке траверс привода клапанов. Убедитесь, что стержни клапанов отцентрованы в чашке траверсы привода клапанов. Для проверки поверните траверсу привода клапанов вокруг собственной оси. Поворот траверсы привода клапанов в любом возможном направлении должен быть возможен не более чем на 0,5 мм.

- Неправильная установка траверсы привода клапанов может привести к поломке двигателя примерно через 40-60 часов работы. Поломка двигателя будет очень серьезной и, вероятно, потребует полной замены двигателя.

- Смажьте траверсы привода клапанов и кронштейн коромысел моторным маслом.

5. Установите толкатели, траверсы привода клапанов и кронштейны коромысел в соответствии с метками на те же самые головки цилиндров, с которых они были сняты.

6. Установите электропроводку в нижние клапанные крышки.

Примечание:

Соблюдайте осторожность при установке жгута проводов в крышке клапанного механизма. Если клеммы проводов повреждены, гайка, фиксирующая жгут проводов на форсунке, может ослабнуть.

7. Вверните болты кронштейнов жгута проводов.

8. Отрегулируйте клапанный зазор, (см. соответствующий раздел ниже).

9. Установите верхние крышки клапанного механизма. Затяните болты моментом 18 Н·м.

10. Снимите монтажное приспособление (99 614) и установите выпускной коллектор.

Внимание:

- Вся топливная система очень чувствительна к грязи, даже к самым мельчайшим частицам. Посторонние частицы в системе могут привести к серьезным повреждениям. Поэтому очень важно поддерживать предельную чистоту при работе с топливной системой. Вымойте двигатель перед выполнением ремонтных работ. По возможности используйте горячую воду.

- Строго запрещается выполнять механическую обработку или работать со сжатым воздухом рядом с открытой топливной системой.

- При работе с топливной системой будьте крайне осторожны и всегда используйте чистую, непыльную одежду и одноразовые перчатки из безворсовой ткани.

- Чистите инструменты перед использованием и не пользуйтесь изношенными или хромированными инструментами. Материал и чешуйки хрома могут отслоиться.

- Перед снятием очистите соединения и окружающую зону. При чистке не используйте ветошь или бумагу, теряющую волокна. Используйте чистую неворсистую ветошь.

- При снятии заглушите или закройте соединения. Перед установкой элементов также очистите соединения. Снятые элементы кладите на тщательно очищенную поверхность без пыли. Scania рекомендует использовать рабочую поверхность стола из нержавеющей стали. Накройте компоненты безворсовой тканью.

11. Установите компоненты топливной системы в следующей последовательности:

- Установите трубку, соединяющую правый и левый топливные коллекторы.

- Установите трубопровод высокого давления между насосом высокого давления и левым накопителем.

- Установите топливопровод между топливном коллектором и топливным фильтром.

- Установите трубопровод высокого давления, установленный между правым и левым накопителем.

- Установите контрольный вывод давления топлива.

12. Подсоедините к впускным коллекторам шланг наддувочного воздуха.

13. Установите змеевик охлаждения компрессора.

14. Установите маслоотделитель.

15. Подсоедините трубку, соединяющую впускные коллекторы.

16. Установите компрессор системы кондиционирования и подъемную проушину.

17. Установите генератор.

18. Установите приводной ремень.

19. Установите турбокомпрессор.

20. Установите воздушный шланг, соединяющий турбокомпрессор с радиатором промежуточного охлаждения воздуха.

21. Установите воздушный трубопровод, идущий от турбокомпрессора к воздушному фильтру.

22. Установите впускной коллектор компрессора.

Заключительные операции

1. Заправьте охлаждающую жидкость, (см. главу 7 «Система охлаждения»).

2. Удалите воздух из топливной системы.

3. Опустите кабину в соответствии с применимыми нормами и правилами техники безопасности.

Установка одной или нескольких головок цилиндров с правой стороны, 16-литровые двигатели XPI

Установка головок цилиндров правого ряда

1. Проверьте высоту гильз на цилиндрах со снятыми головками.

2. Очистите головки цилиндров и блок цилиндров на цилиндрах со снятыми головками. Смажьте резьбу болтов и тыльные стороны головок.

3. Установите новую прокладку на снятые головки цилиндров.

4. Отремонтируйте снятую/-ые головку/-и цилиндра/-ов.

Примечание:

Болты головок цилиндров можно использовать повторно не более 3 раз. Набейте керном метку на головке болта. Если на болтах уже имеется три метки, их требуется заменить.

5. Установите болты головки цилиндров показанном порядке. Затяжка выполняется в 4 этапа:

1. 60 Н·м

2. 150 Н·м

3. 250 Н·м

4. 90°

6. Отремонтируйте снятую/-ые форсунку/-и.

7. Установите нижнюю крышку клапанного механизма на снятую/-ые головку/-и цилиндра/-ов. Затяните болты моментом 18 Н·м.

Внимание:

Смажьте траверсы привода клапанов и кронштейн коромысел моторным маслом.