Содержание

Обращаем внимание, что эта книга в 3-х томах!

Ознакомится со вторым томом и купить его можно по ссылке

Ознакомится с третьим томом и купить его можно по ссылке

Действия в чрезвычайных ситуациях

- Комплект бортового инструмента и аварийное оборудование

- Выключатель «массы»

- Запуск двигателя от внешних источников

- Слив воды из топливного влагоотделителя

- Замена колеса

- Замена ламп

- Замена реле и предохранителей

- Кран подкачки стояночной тормозной системы

- Прокачка топливной системы

- Щетки стеклоочистителей и омывающая жидкость

- Автомобили, работающие на газе

- Буксировка и эвакуация

- Точки подъема на шасси

- Закрепление автомобиля при перевозке на пароме

Техническое обслуживание

- Программа обслуживания

- Панель решетки радиатора

- Подъем кабины

- Аккумуляторные батареи

- Воздухоочиститель двигателя

- Защита воздухозабора от снега

- Защита охладителя наддувочного воздуха

- Выпуск сжатого воздуха из ресиверов

- Проверка хода штока тормозной камеры

- Дисковый тормоз

- Проверка тормозной системы

- Очистка

- Защита от коррозии

- Доводка лакокрасочного покрытия

- Заправка воздухом

- Выключение стояночной тормозной системы без сжатого воздуха

- Погрузка и разгрузка

- Хранение шасси и компонентов

- Вибрации, осмотр, поиск и устранение неисправностей

- Моменты затяжки резьбовых соединений

Инструкция по эксплуатации

- Меры безопасности

- Окружающая среда

- Проверки

- Обеспечение видимости и освещение

- Информационные приборы

- Рабочая обстановка водителя

- Замки и охранная сигнализация

- Технические характеристики

Предостережения и правила техники безопасности при выполнении работ на грузовом автомобиле

Основные инструменты, измерительные приборы и методы работы с ними

- Базовый комплект необходимых инструментов

- Методы работы с измерительными приборами

Механическая часть двигателя

- Общая информация

- Двигатель в сборе

- Головка блока цилиндров

- Кривошипно-шатунный механизм

- Привод газораспределительного механизма

- Блок цилиндров

- Спецификация и моменты затяжки

Система охлаждения

- Общая информация

- Охлаждающая жидкость

- Радиатор

- Вентилятор

- Термостат

- Водяной насос

- Расширительный бачок, трубки и шланги

- Подогреватель системы охлаждения

- Система активного нагнетания давления

- Спецификация и моменты затяжки

Система смазки

- Общая информация

- Поиск и устранение неисправностей

- Масляный насос

- Масляный картер

- Масляный теплообменник

- Масляный термостат

- Датчик давления масла

- Масляный фильтр

- Центробежный масляный фильтр

- Спецификация и моменты затяжки

Система питания - дизель

- Общая информация

- Поиск и устранение неисправностей

- Топливная система HPI

- Топливная система PDE

- Топливная система XPI

- Топливный бак и топливопроводы низкого давления

- Спецификация и моменты затяжки

Система питания - газ

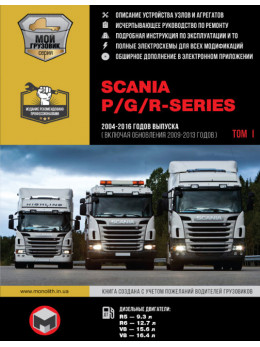

Блок цилиндров Scania P / G / R Series с 2004 по 2016 год (+ обновления 2009 - 2013 годов)

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

не заводится Scania R, двигатель Scania R, ремонт Scania R, ремонт двигателя Scania R, характеристики Scania R, регулировка клапанов Scania R, система впуска Scania R, система выпуска Scania R, система питания Scania R, не заводится Scania P, двигатель Scania P, ремонт Scania P, ремонт двигателя Scania P, характеристики Scania P, регулировка клапанов Scania P, система впуска Scania P, система выпуска Scania P, система питания Scania P, не заводится Scania G, двигатель Scania G, ремонт Scania G, ремонт двигателя Scania G, характеристики Scania G, регулировка клапанов Scania G, система впуска Scania G, система выпуска Scania G, система питания Scania G, не заводится Scania Series G, двигатель Scania Series G, ремонт Scania Series G, ремонт двигателя Scania Series G, характеристики Scania Series G, регулировка клапанов Scania Series G, система впуска Scania Series G, система выпуска Scania Series G, система питания Scania Series G, не заводится Scania Series P, двигатель Scania Series P, ремонт Scania Series P, ремонт двигателя Scania Series P, характеристики Scania Series P, регулировка клапанов Scania Series P, система впуска Scania Series P, система выпуска Scania Series P, система питания Scania Series P, не заводится Scania Series R, двигатель Scania Series R, ремонт Scania Series R, ремонт двигателя Scania Series R, характеристики Scania Series R, регулировка клапанов Scania Series R, система впуска Scania Series R, система выпуска Scania Series R, система питания Scania Series R

6. Блок цилиндров

Специальные приспособления

Примечание:

* на каждый цилиндр

Отбраковка блока цилиндров

9- и 13-литровые двигатели

Выделение тепла при заедании коренных подшипников и последующем их проворачивании в блоке приводит к структурным изменениям в материале блока цилиндров. Такие блоки цилиндров следует отбраковывать.

Если коренной подшипник разрушился без проворачивания в блоке цилиндров, блок подлежит восстановлению. Геометрия постелей коренных вкладышей должна соответствовать требованиям, помещённым в таблице. Компания Scania не рекомендует выполнять расточку постелей коренных вкладышей для восстановления требуемой геометрии.

1. Измерьте диаметр в 4 плоскостях, как показано на рисунке. Измерение диаметра производится без вкладышей и при штатной затяжке болтов коренных крышек.

2. Сравните полученные результаты с данными таблицы.

| Параметр | Значение |

| Минимально допустимое значение диаметра | 112,200 мм |

| Максимально допустимое значение диаметра | 112,222 мм |

| Максимально допустимая овальность | 0,016 мм |

16-литровые двигатели PDE

Выделение тепла при заедании коренных подшипников и последующем их проворачивании в блоке приводит к структурным изменениям в материале блока цилиндров. Такие блоки цилиндров следует отбраковывать.

Если коренной подшипник разрушился без проворачивания в блоке цилиндров, блок подлежит восстановлению. Геометрия постелей коренных вкладышей должна соответствовать требованиям, помещённым в таблице. Компания Scania не рекомендует выполнять расточку постелей коренных вкладышей для восстановления требуемой геометрии.

1. Измерьте диаметр в четырех различных положениях, как показано на рисунке. Измерение диаметра производится без вкладышей и при штатной затяжке болтов коренных крышек.

| Параметр | Значение |

| Минимально допустимое значение диаметра | 112,200 мм |

| Максимально допустимое значение диаметра | 112,222 мм |

| Максимально допустимая овальность | 0,016 мм |

16-литровые двигатели XPI, PDE, GAS

Выделение тепла при заедании коренных подшипников и последующем их проворачивании в блоке приводит к структурным изменениям в материале блока цилиндров. Такие блоки цилиндров следует отбраковывать.

Если коренной подшипник разрушился без проворачивания в блоке цилиндров, блок подлежит восстановлению. Геометрия постелей коренных вкладышей должна соответствовать требованиям, помещённым в таблице. Компания Scania не рекомендует выполнять расточку постелей коренных вкладышей для восстановления требуемой геометрии.

1. Измерьте диаметр в 4 плоскостях, как показано на рисунке. Измерение диаметра производится без вкладышей и при штатной затяжке болтов коренных крышек.

2. Сравните полученные результаты с данными таблицы.

| Параметр | Значение |

| Минимально допустимое значение диаметра | 126,200 мм |

| Максимально допустимое значение диаметра | 126,222 мм |

| Максимально допустимая овальность | 0,016 мм |

Подшипник распределительного вала

Замена подшипника распределительного вала, 9-литровые двигатели PDE, XPI, газ

Примечание:

Операции следует выполнять при снятом двигателе.

1. Снимите распределительный вал (см. соответствующий раздел выше в данной главе).

2. Снимите заглушку распределительного вала, расположенную спереди двигателя.

Внимание:

Во избежание повреждения посадочных поверхностей при последующей установке новых подшипников необходимо протереть начисто зоны по краям посадочных мест и торцы "старых" подшипников.

3. Протрите начисто поверхности посадочных мест около "старых" подшипников.

Примечание:

Прорезь в замке подшипника должна быть обращена к передней части двигателя.

4. Поместите подшипники в полости блока цилиндров между перегородками, в которых установлены подшипники распределительного вала.

- Резьбовой стержень с гайками с буртиком.

- Оправка.

- Фланец.

5. Наверните фланцевые гайки на резьбовой стержень, входящий в комплект оправки для подшипника распределительного вала (99373), и расположите, как показано на рисунке.

6. Поверните резьбовой шток, так чтобы конец с гайкой №1 был обращен к заднему торцу двигателя, и вставьте шток в блок цилиндров двигателя через отверстие заднего подшипника распределительного вала. Перемещайте резьбовой стержень вперед через отверстия для "старых" подшипников, и поочередно надевая на него новые подшипники распределительного вала, до тех пор пока передний конец с гайкой №1 не выйдет из блока цилиндров наружу.

7. Закрепите фланец, входящий в комплект оправки для подшипника распределительного вала (99373), на полый гидроцилиндр (99003) и вверните два болта M6x12. Осадите полый гидроцилиндр (99003), если он еще не в нейтральном положении.

8. Закрепите фланец на гидроцилиндре на заднем торце блока цилиндров, вверните два болта M10x25.

9. Наверните фланцевую гайку (8) из комплекта оправки для подшипника распределительного вала (99373) на резьбовой стержень.

10. Наденьте новый подшипник на конец резьбового штокa, выступающий спереди двигателя.

11. Установите на резьбовой шток оправку и наденьте подшипник на оправку.

Примечание:

- Выемка в замке подшипника должна быть повернута к фланцу оправки. Закрепите подшипник на оправке, установив подпружиненный шарик в отверстие для подвода масла. Подшипник правильно расположен на оправке, если шарик и маркировочное отверстие сцентрированы по отверстию для подвода масла.

- Установите на резьбовой шток оправку и наденьте подшипник на оправку.

- Подшипник правильно расположен на оправке, если шарик и маркировочное отверстие сцентрированы по отверстию для подвода масла

12. Очистите от загрязнений поверхности, соприкасающиеся с подшипником.

Примечание:

Маркировка на оправке должна быть вверху и занимать вертикальное положение. При этом отверстие для подвода масла, выполненное в подшипнике, будет расположено соосно с масляным каналом.

13. Подведите оправку с новым подшипником к торцу "старого" подшипника. Закрепите резьбовой стержень, зажав в осевом направлении оправку и полый гидроцилиндр (99003) с помощью гайки (8), навернутой на конец резьбового стержня.

Закрепите резьбовой стержень, затянув гайку с буртиком (8)

Таблица контрольных размеров, соответствующих правильному осевому положению подшипников распределительного вала

Примечание:

Новый подшипник устанавливается в требуемое осевое положение до полной выпрессовки и освобождения "старого" подшипника. Требуемое осевое положение нового подшипника соответствует определенному расстоянию, которое измеряется от переднего торца блока цилиндров до переднего торца оправки (см. таблицу ниже). Отрицательное значение -12 мм означает, что оправка выступает наружу из блока цилиндров на 12 мм.

Таблица контрольных размеров, соответствующих правильному осевому положению подшипников распределительного вала

| Номер подшипника распределительного вала | Контрольный размер, мм |

| 1 | от -12 до -14 |

| 2 | от 150 до 152 |

| 3 | от 314 до 316 |

| 4 | от 478 до 480 |

| 5 | от 642 до 644 |

| 6 | от 806 до 808 |

Проверьте контрольный размер для подшипника №1

14. Запрессуйте новый подшипник, одновременно выпрессовывая старый, с помощью полого гидроцилиндра (99003) и пневмогидравлического насоса (99004). Проверьте правильность местоположения подшипника.

15. Снимите оправку, отпустив фланцевую гайку (8) и сместив резьбовой шток вперед.

16. Проверьте совпадение отверстия для подвода масла, выполненное в подшипнике, с масляным каналом в стенке блока цилиндров.

Примечание:

Посадочные места для подшипников распределительного вала №№ 2, 4 и 6 имеют два масляных канала. Другие имеют только по одному нижнему.

Выпрессовка "старого" и запрессовка нового подшипника №2

17. Установите остальные подшипники распределительного вала, действуя аналогичным образом.

Проверьте контрольный размер для подшипника №2

18. Осторожно постучите пластмассовой киянкой по "старым" подшипникам, чтобы высвободить их.

19. Очистите уплотняемую поверхность, установите новую прокладку, затем установите заглушку распределительного вала, которая располагается на передней стенке блока цилиндров.

20. Установите на место распределительный вал, (см. соответствующий раздел выше в данной главе).

Замена подшипника распределительного вала, 13-литровые двигатели XPI, PDE, HPI, газ

Примечание:

Операции следует выполнять при снятом двигателе.

2. Снимите заглушку распределительного вала, расположенную спереди двигателя.

Внимание:

Во избежание повреждения посадочных поверхностей при последующей установке новых подшипников необходимо протереть начисто зоны по краям посадочных мест и торцы "старых" подшипников.

3. Протрите начисто поверхности посадочных мест около "старых" подшипников.

Примечание:

Прорезь в замке подшипника должна быть обращена к передней части двигателя.

4. Поместите подшипники в полости блока цилиндров между перегородками, в которых установлены подшипники распределительного вала.

- Резьбовой стержень с гайками с буртиком.

- Оправка.

- Фланец.

5. Наверните фланцевые гайки на резьбовой стержень, входящий в комплект оправки для подшипника распределительного вала (99373), и расположите, как показано на рисунке.

6. Поверните резьбовой шток, так чтобы конец с гайкой №1 был обращен к заднему торцу двигателя, и вставьте шток в блок цилиндров двигателя через отверстие заднего подшипника распределительного вала. Перемещайте резьбовой стержень вперед через отверстия для "старых" подшипников, и поочередно надевая на него новые подшипники распределительного вала, до тех пор пока передний конец с гайкой №1 не выйдет из блока цилиндров наружу.

7. Закрепите фланец, входящий в комплект оправки для подшипника распределительного вала (99373), на полый гидроцилиндр (99 003) и вверните два болта M6x12. Осадите полый гидроцилиндр (99 003), если он еще не в нейтральном положении.

8. Закрепите фланец на гидроцилиндре на заднем торце блока цилиндров, вверните два болта M10x25.

9. Наверните фланцевую гайку (8) из комплекта оправки для подшипника распределительного вала (99373) на резьбовой стержень.

10. Наденьте новый подшипник на конец резьбового штокa, выступающий спереди двигателя.

11. Установите на резьбовой шток оправку и наденьте подшипник на оправку.

Примечание:

Выемка в замке подшипника должна быть повернута к фланцу оправки. Закрепите подшипник на оправке, установив подпружиненный шарик в отверстие для подвода масла. Подшипник правильно расположен на оправке, если шарик и маркировочное отверстие сцентрированы по отверстию для подвода масла.

Подшипник правильно расположен на оправке, если шарик и маркировочное отверстие сцентрированы по отверстию для подвода масла

12. Очистите от загрязнений поверхности, соприкасающиеся с подшипником.

Примечание:

Маркировка на оправке должна быть вверху и занимать вертикальное положение. При этом отверстие для подвода масла, выполненное в подшипнике, будет расположено соосно с масляным каналом.

13. Подведите оправку с новым подшипником к торцу "старого" подшипника. Закрепите резьбовой стержень, зажав в осевом направлении оправку и полый гидроцилиндр (99003) с помощью гайки (8), навернутой на конец резьбового стержня.

Закрепите резьбовой стержень, затянув гайку с буртиком 8

Примечание:

Новый подшипник устанавливается в требуемое осевое положение до полной выпрессовки и освобождения "старого" подшипника. Требуемое осевое положение нового подшипника соответствует определенному расстоянию, которое измеряется от переднего торца блока цилиндров до переднего торца оправки (см. таблицу ниже). Отрицательное значение -12 мм означает, что оправка выступает наружу из блока цилиндров на 12 мм.

Таблица контрольных размеров, соответствующих правильному осевому положению подшипников распределительного вала

| Номер подшипника распределительного вала | Контрольный размер, мм |

| 1 | от -12 до -14 |

| 2 | от 150 до 152 |

| 3 | от 314 до 316 |

| 4 | от 478 до 480 |

| 5 | от 642 до 644 |

| 6 | от 806 до 808 |

| 7 | от 970 до 972 |

Проверьте контрольный размер для подшипника №1

14. Запрессуйте новый подшипник, одновременно выпрессовывая старый, с помощью полого гидроцилиндра (99003) и пневмогидравлического насоса (99004). Проверьте правильность местоположения подшипника.

15. Снимите оправку, отпустив фланцевую гайку (8) и сместив резьбовой шток вперед.

16. Проверьте совпадение отверстия для подвода масла, выполненное в подшипнике, с масляным каналом в стенке блока цилиндров.

Примечание:

Посадочные места для подшипников распределительного вала №№ 2, 4 и 6 имеют два масляных канала. Другие имеют только по одному нижнему.

Выпрессовка "старого" и запрессовка нового подшипника №2

17. Установите остальные подшипники распределительного вала, действуя аналогичным образом.

Проверьте контрольный размер для подшипника №2

18. Осторожно постучите пластмассовой киянкой по "старым" подшипникам, чтобы высвободить их.

19. Очистите уплотняемую поверхность, установите новую прокладку, затем установите заглушку распределительного вала, которая располагается на передней стенке блока цилиндров.

20. Установите на место распределительный вал, (см. соответствующий раздел выше в данной главе).

Замена подшипника распределительного вала, 16-литровый двигатель PDE

Подготовительные операции

1. Снимите двигатель с автомобиля.

2. Установите двигатель на опору.

Снятие подшипников распределительных валов

1. Снимите распределительные валы.

Внимание:

Во избежание повреждения посадочных поверхностей при последующей установке новых подшипников необходимо протереть начисто зоны по краям посадочных мест и торцы "старых" подшипников.

2. Очистите седла подшипников.

3. Скрепите болтами полый гидроцилиндр (99003) с оправкой для подшипника распределительного вала (99373). Затем выровняйте дистанционный элемент (99519) и приверните фланец к блоку цилиндров.

4. Пропустите стержень через гидроцилиндр таким образом, чтобы наружное отверстие на конце стержня располагалось за подшипником, который необходимо снять.

5. Закрепите оправку (99516) в наружном отверстии на стержне, используя винт М8 (класс прочности 12.9).

6. Вытяните стержень настолько, чтобы оправка зафиксировалась в подшипнике. Установите втулку рядом с гидроцилиндром и закрепите ее с помощью ударного установочного инструмента диаметром 8 мм.

7. Включите пневмогидравлический насос (99004) и дайте ему работать до тех пор, пока подшипник полностью не выйдет из посадочного гнезда.

8. Снимите оправку со стержня. Выньте подшипник.

9. Снимите остальные подшипники, действуя аналогично.

Установка подшипников распределительных валов

1. Тщательно очистите постели подшипников и проверьте отсутствие повреждений посадочных гнезд подшипников.

2. Скрепите болтами полый гидроцилиндр (99003) с оправкой (99373) для подшипника распределительного вала. Затем выровняйте дистанционный элемент (99519) и приверните фланец к блоку цилиндров.

3. Вставьте тягу (99518) через полый гидроцилиндр (99003), чтобы наружное отверстие тяги (99518) оказалось позади нужного положения подшипника.

4. Установите новый подшипник на оправку (99516). Проследите за тем, чтобы шарик оправки (99516) попал в круглое смазочное отверстие подшипника. Проверьте правильность посадки подшипника. Для правого распределительного вала: вырез на подшипниках должен быть обращен к насосу системы охлаждения. Подшипники левого распределительного вала следует повернуть так, чтобы вырезы были обращены к маховику. Для облегчения монтажа необходимо смазать маслом наружную поверхность подшипников.

Расположение подшипников распределительных валов в блоке цилиндров

5. Закрепите оправку (99516) в наружном отверстии на стержне, используя винт М8 (класс прочности 12.9), при смазочном отверстии, повернутом вверх.

6. Вытяните стержень через гидроцилиндр таким образом, чтобы головка гидроцилиндра (99517) гидроцилиндр можно было закрепить на нем с помощью ударного установочного инструмента диаметром 8 мм. Для того чтобы обеспечивалось правильное положение смазочных отверстий в подшипниках, ударный установочный инструмент должен располагаться вертикально.

7. Включите пневмогидравлический насос (99004) и дайте ему работать до тех пор, пока подшипник не будет расположен правильно в соответствии с размерами в данной ниже таблице. Следите за тем, чтобы бородок все время оставался в вертикальном положении.

8. Убедитесь, что смазочное отверстие открыто. Для этого загляните в него и проверьте с помощью подходящего стержня.

Таблица контрольных размеров, соответствующих правильному осевому положению подшипников распределительного вала

| Номер подшипника распределительного вала | Контрольный размер, мм |

| 1 | 13 |

| 2 | 196 |

| 3 | 400 |

| 4 | 603 |

| 5 | 811 |

В таблице приведены контрольные размеры, имеющие следующий смысл: подшипник находится в требуемом положении, когда расстояние от переднего края блока цилиндров до переднего края оправки (99516) соответствует табличному значению. Например, контрольный размер -13 мм соответствует выступанию оправки на 13 мм относительно переднего края блока цилиндров.

9. Установите распределительные валы, (см. соответствующий раздел выше в данной главе).

Заключительные операции

Установите двигатель на автомобиль.

Замена подшипника распределительного вала, 16-литровый двигатель PDE, XPI, газ

Подготовительные операции

1. Снимите двигатель с автомобиля.

2. Установите двигатель на опору.

Снятие подшипников распределительных валов

1. Снимите распределительные валы, (см. соответствующий раздел выше в данной главе).

2. Снимите трубопровод между насосом системы смазки и блоком цилиндров. Если двигатель оснащен насосом системы смазки контура управления, снимите трубопровод вместе с насосом.

Обычный насос системы смазки

Насос системы смазки контура управления

Внимание:

Во избежание повреждения посадочных поверхностей при последующей установке новых подшипников необходимо протереть начисто зоны по краям посадочных мест и торцы "старых" подшипников.

3. Очистите седла подшипников.

4. Скрепите болтами полый гидроцилиндр (99003) с оправкой (99373) для подшипника распределительного вала. Затем выровняйте дистанционный элемент (99519) и приверните фланец к блоку цилиндров.

5. Пропустите стержень через гидроцилиндр таким образом, чтобы наружное отверстие на конце стержня располагалось за подшипником, который необходимо снять.

6. Закрепите оправку (99516) в наружном отверстии на стержне, используя винт М8 (класс прочности 12.9).

7. Вытяните стержень настолько, чтобы оправка зафиксировалась в подшипнике. Установите втулку рядом с гидроцилиндром и закрепите ее с помощью регулировочного инструмента диаметром 8 мм.

8. Включите пневмогидравлический насос (99004) и дайте ему работать до тех пор, пока подшипник полностью не выйдет из посадочного гнезда.

9. Снимите оправку со стержня. Выньте подшипник.

10. Снимите остальные подшипники, действуя аналогично.

Установка подшипников распределительных валов

1. Тщательно очистите постели подшипников и проверьте отсутствие повреждений посадочных гнезд подшипников.

2. Скрепите болтами полый гидроцилиндр (99003) с оправкой для подшипника (99373) распределительного вала. Затем выровняйте дистанционный элемент (99519) и приверните фланец к блоку цилиндров.

3. Вставьте тягу (99518) через полый гидроцилиндр (99003), чтобы наружное отверстие тяги (99518) оказалось позади нужного положения подшипника.

4. Установите новый подшипник на оправку (99516). Проследите за тем, чтобы шарик оправки (99516) попал в круглое смазочное отверстие подшипника. Проверьте правильность посадки подшипника. Для правого распределительного вала: вырез на подшипниках должен быть обращен к насосу системы охлаждения. Подшипники левого распределительного вала следует повернуть так, чтобы вырезы были обращены к маховику. Для облегчения монтажа необходимо смазать маслом наружную поверхность подшипников.

Расположение подшипников распределительных валов в блоке цилиндров

5. Закрепите оправку (99516) в наружном отверстии на стержне, используя винт М8 (класс прочности 12.9), при смазочном отверстии, повернутом вверх.

6. Вытяните стержень через гидроцилиндр таким образом, чтобы головку (99517) можно было закрепить на нем с помощью ударного установочного инструмента диаметром 8 мм. Для того чтобы обеспечивалось правильное положение смазочных отверстий в подшипниках, ударный установочный инструмент должен располагаться вертикально.

7. Начать пневмогидравлический насос (99004) и дайте ему работать до тех пор, пока подшипник не будет расположен правильно в соответствии с размерами в данной ниже таблице. Следите за тем, чтобы бородок все время оставался в вертикальном положении.

8. Убедитесь, что смазочное отверстие открыто. Для этого загляните в него и проверьте с помощью подходящего стержня.

Таблица контрольных размеров, соответствующих правильному осевому положению подшипников распределительного вала

| Номер подшипника распределительного вала | Контрольный размер, мм |

| 1 | 13 |

| 2 | 196 |

| 3 | 400 |

| 4 | 603 |

| 5 | 811 |

В таблице приведены контрольные размеры, имеющие следующий смысл: подшипник находится в требуемом положении, когда расстояние от переднего края блока цилиндров до переднего края оправки (99516) соответствует табличному значению. Например, контрольный размер -13 мм соответствует выступанию оправки на 13 мм относительно переднего края блока цилиндров.

9. Установите масляный насос и/или трубопровод между насосом системы смазки и блоком цилиндров. Затяжка выполняется в три этапа:

1. Вверните болты 1 и 2 без затяжки.

2. Затяните болты 3 и 4. Момент затяжки 26 Н·м.

3. Затяните болты 1 и 2. Момент затяжки 26 Н·м.

10. Установите распределительные валы, (см. соответствующий раздел выше в данной главе).

Заключительные операции

Установите двигатель на автомобиль.

Гильзы цилиндров

Измерение посадочного места гильзы цилиндра

Двигатели с седлами под гильзы без механической обработки:

A. Двигатели HPI, изготовленные с февраля 2006 года, и все двигатели PDE и XPI: 0,15-0,30 мм.

В. Двигатели HPI, изготовленные до февраля 2006 года: 0,20-0,37 мм

Двигатели с механически обработанными седлами под гильзы:

Все двигатели: 0,20-0,30 мм.

Максимальная разница в высоте между двумя сторонами одной гильзы - 0,02 мм.

Если разница в высоте больше, посадочное гнездо в цилиндре следует доработать на станке.

1. Удалите всю копоть с верхней поверхности блока цилиндров и с края гильзы.

2. Закрепите гильзу цилиндра с помощью двух диагонально расположенных прижимных планок прессового инструмента (98515). Затяните болты усилием 20 Н·м.

Внимание:

Болты прижимных планок не следует затягивать усилием, превышающим 20 Н·м. Более высокий момент затяжки может повредить гильзу цилиндра.

3. Установите линейку для индикатора часового типа (87198) с индикатором часового типа (98075) на гильзу цилиндра и выставьте "ноль" индикатора по гильзе в точке (A).

4. Сдвиньте линейку с гильзы цилиндра (A) на блок цилиндров (B) и измерьте разницу в высоте. Таким же образом измерьте разницу в четырех точках, смещенных на 90° относительно друг друга. Максимальная разность высот между четырьмя точками - 0,02 мм.

Механическая обработка верхней направляющей гильзы цилиндра при установке ремонтных гильз цилиндров увеличенного размера

При замене гильзы цилиндра уплотнительную поверхность верхнего уплотнительного гильзы цилиндра в блоке цилиндров требуется механически обработать лишь настолько, чтобы создать достаточную уплотнительную поверхность. Если блок имеет незначительное коррозионное повреждение, в качестве запасных частей предлагается ряд гильз цилиндров ремонтного размера.

Блок цилиндров адаптируется к различным размерам гильз цилиндров посредством механической обработки с помощью комплекта фрез для механической обработки верхней направляющей гильзы цилиндра 2 300 382.

Разборка, очистка и измерение

1. Промойте двигатель.

Внимание:

Не допускайте попадания грязи внутрь механизма. Как можно скорее заглушите все открытые отверстия.

Примечание:

При снятии головки цилиндра оставьте направляющие пальцы на месте на блоке цилиндров. Они потребуются позднее для установки крышек.

2. Снимите головки цилиндров, (см. соответствующий раздел выше в данной главе).

Внимание:

Не допускайте попадания грязи внутрь механизма. Как можно скорее закройте открытые поверхности подшипников беспыльной тканью.

3. Снимите поршни с шатунами.

4. Удалите любую грязь, масло, коррозию и краску с верхней поверхности блока цилиндров.

5. Проверьте, измерьте и запишите высоту гильз цилиндров.

6. Снимите гильзы цилиндров и проверьте, можно ли их использовать повторно.

7. Установите защитные крышки (2 306195) из комплекта инструментов (2 300 382) (A) в отверстия гильз цилиндров, приблизительно 63 мм от верхней поверхности блока цилиндров.

8. Удалите любую грязь и смазку с верхней поверхности блока цилиндров. Также удалите любую легкую коррозию и отложения с верхней направляющей гильзы цилиндра.

9. С помощью пылесоса очистите защитные крышки.

10. Убедитесь, что верхняя поверхность блока цилиндров чистая и не имеет никаких иных повреждений. В случае сильной коррозии или трещин необходимо перешлифовать верхнюю поверхность блока цилиндров.

Спецификации для проверки и регулировки фрезы и резца для скашивания фаски

Точность размеров при механической обработке обеспечивается правильной калибровкой и установкой инструмента.

Внимание:

Измерьте диаметр верхнего седла гильзы цилиндра перед началом механической обработки.

A. Резец фрезы.

B. Резец для скашивания фаски

Установочный размер для резца фрезы A:

| Тип двигателя | Диаметр поршня | Стандартные размеры для гильзы в блоке цилиндров | Установочный размер для резца фрезы А, увеличенный ремонтный размер гильзы цилиндра | |||

| 0,5 мм | 1 мм | 1,5 мм | 2 мм | |||

| 9- и 16-литровые двигатели с PDE или HPI (блок цилиндров первого поколения) | 127 мм | 150 мм | 10.76 | 11.01 | 11.26 | 11.51 |

| 9- и 16-литровые двигатели с PDE или HPI | 127 мм | 151 мм | - | 11.51 | - | - |

| 9-литровые двигатели с PDE или XPI | 130 мм | 151 мм | - | 11.51 | - | - |

| 13-литровые двигатели с PDE или XPI | 130 мм | 151 мм | - | 11.51 | - | - |

| 16-литровые двигатели с XPI | 130 мм | 151 мм | - | 11.51 | - | - |

Примечание:

*: блок цилиндров первого поколения.

Опорный размер (TS) для резца для скашивания фаски В указан на табличке в ящике для инструментов.

Установочный размер для резца для скашивания фаски B:

| Тип двигателя | Диаметр поршня | Стандартные размеры для гильзы в блоке цилиндров | Установочный размер для резца для скашивания фаски В (B=TS±X), увеличенный ремонтный размер гильзы цилиндра | |||

| 0,5 мм | 1 мм | 1,5 мм | 2 мм | |||

| 9- и 16-литровые двигатели с PDE или HPI (блок цилиндров первого поколения) | 127 мм | 150 мм | TS - 0,25 | TS | TS + 0,25 | TS + 0,50 |

| 9-литровые двигатели с PDE или HPI | 127 мм | 151 мм | - | TS + 0,50 | - | - |

| 9-литровые двигатели с PDE или XPI | 130 мм | 151 мм | - | TS + 0,50 | - | - |

| 13-литровые двигатели с PDE или XPI | 130 мм | 151 мм | - | TS + 0,50 | - | - |

| 16-литровые двигатели с XPI | 130 мм | 151 мм | - | TS + 0,50 | - | - |

Проверка и регулировка фрезы и резца для скашивания фаски

- Чтобы проверить фрезу, поверните ходовой винт так, чтобы держатель резца оказался в своем верхнем положении.

- Чтобы проверить резец для скашивания фаски, поверните ходовой винт так, чтобы держатель резца оказался в своем нижнем положении.

1. Установите инструмент при помощи ходового винта в опорном блоке и установите микрометр.

2. Аккуратно поверните основание по часовой стрелке так, чтобы резец оказался в правильном положении.

3. Вверните микрометр по направлению к резцу и проверьте размер. Размер для резца для скашивания фаски указан на табличке в инструментальном ящике.

4. Если размер неправильный, отрегулируйте резец, ослабив два болта с внутренним шестигранником, удерживающих его на месте.

Примечание:

Резец подпружинен в держателе.

5. Установите микрометр с правильной настройкой размера и затяните болты с внутренним шестигранником, удерживающие резец на месте. Верните микрометр обратно и затяните болты с внутренним шестигранником так, чтобы надежно зафиксировать резец на месте. Проверьте настройку размера резца и микрометра.

Установка стружкосборника

Установите стружкосборник в цилиндр приблизительно в 63 мм от верхней поверхности блока цилиндров.

Механическая обработка верхней направляющей гильзы цилиндра

1. Убедитесь, что верхняя поверхность блока цилиндров чистая и неповрежденная.

2. Поверните ходовой винт инструмента так, чтобы держатель резца оказался в своем верхнем положении.

3. Установите инструмент на верхнюю поверхность блока цилиндров. Убедитесь, что направляющие пальцы заканчиваются в правильном положении и что инструмент контактирует с блоком цилиндров.

4. Вверните три болта с внутренним шестигранником и затяните их при помощи ключа под внутренний шестигранник, которых входит в комплект.

5. Установите рукоятку на инструмент.

Внимание:

Не проворачивайте инструмент против часовой стрелки, так как это приведет к разрушению резца.

6. При помощи инструмента выполните механическую обработку верхней направляющей гильзы цилиндра на блоке цилиндров.

- Подходящая подача равна приблизительно 25 оборотам резца на один оборот подачи.

- Выполняйте механическую обработку не останавливаясь до тех пор, пока винт подачи не окажется в своем нижнем положении.

- Дальнейшее поворачивание рукоятки по часовой стрелке вернет винт подачи в его верхнее положение.

7. Ослабьте болты с внутренним шестигранником и снимите инструмент.

Очистка и проверка

1. Снимите облой на кромке обработанного блока цилиндров абразивной бумагой (размер зерна 400).

2. Очистите стружкосборник при помощи пылесоса и затем снимите его.

3. Очистите блок цилиндров.

4. Убедитесь, что гильза цилиндра может быть вставлена в блок цилиндров.

5. Очистите инструмент и положите его обратно в коробку.

Механическая обработка диаметра нижнего седла гильзы цилиндра

Проверка и регулировка резца

Внимание:

Измерьте диаметр нижнего седла гильзы цилиндра и убедитесь в том, что гильза цилиндра, установленного в блоке цилиндров, имеет диаметр 139 мм или 140 мм.

- Штырь.

- Съемный упорный выступ.

1. Проверьте приспособление. Вставьте калибр и удостоверьтесь, что микрометр показывает значение 0,00 мм. Для использования калибра съемный упорный выступ следует снять. После проверки и регулировки установите упорный выступ на место, если требуется.

- Калибр.

- Скоба.

- Съемный упорный выступ.

2. Выверните винт (с внутренним шестигранником) в центре режущей головки.

3. Установите режущую головку в приспособление. Сцентрируйте режущую головку путем ее поворота по часовой стрелке до ее упора в штифт и упора резца в съемный упорный выступ.

4. Если это значение обеспечивается, установите режущую головку на приспособление и затяните винт с внутренним шестигранником. Если значение требуется отрегулировать, выполните следующие действия.

- Диаметр гильзы цилиндра 139 мм

Убедитесь в том, что резец выставлен так, что микрометр показывает 14,03 мм.

- Диаметр гильзы цилиндра 140 мм

Убедитесь в том, что резец выставлен так, что микрометр показывает 15,03 мм.

5. Придержите резец на выступе и отпустите винт (с внутренним шестигранником) крепления резца. Резец подпружинен.

6. Придержите режущую головку рукой и отрегулируйте микрометр.

- Размер 14,03 мм позволяет режущей головке обеспечивать диаметр механической обработки 139,03 мм.

- Размер 15,03 мм позволяет режущей головке обеспечивать диаметр механической обработки 140,03 мм.

7. Слегка затяните винт (с внутренним шестигранником) крепления резца.

8. Отведите назад плунжер микрометра.

9. Затяните винт (с внутренним шестигранником) крепления резца.

10. Снова проверьте значение.

11. Установите режущую головку на приспособление и затяните расположенный в центре винт (с внутренним шестигранником).

Регулировка диаметра посадочного места гильзы цилиндра

Диаметр нижнего седла гильзы:

139,04 +/- 0,04 мм

140,04 +/- 0,04 мм

- Рукоятка.

- Винт подачи.

- Рычаг.

- Направляющая пластина.

- Режущая головка.

1. Проверьте верхнюю поверхность верхнего седла гильзы в блоке цилиндров на наличие повреждений.

2. Вращайте винт подачи по часовой стрелке до тех пор, пока режущая головка не окажется в верхней части приспособления.

3. Смажьте поверхности скольжения режущей головки легким маслом (с низкой вязкостью).

4. Опустите приспособление в блок цилиндров так, чтобы направляющая пластина была сцентрирована в верхнем седле гильзы.

5. Зафиксируйте направляющую пластину рычагом.

6. Установите рукоятку и проверните резец по часовой стрелке.

Внимание:

Никогда не проворачивайте резец против часовой стрелки.

7. Путем поворота винта подачи против часовой стрелки, подайте режущую головку прямо вниз до тех пор, пока винт подачи не достигнет направляющей пластины. Подходящая подача равна 15-20 оборотам резца на один оборот подачи.

8. Продолжайте проворачивать режущую головку по часовой стрелке и отведите ее назад путем поворота винта подачи по часовой стрелке по всей длине хода.

9. Отпустите рычаг на направляющей пластине и поднимите и снимите приспособление.

10. Очистите блок цилиндров и убедитесь в возможности установки новой гильзы цилиндра.

11. Очистите приспособление.

Механическая обработка посадочного места для гильзы цилиндра

1. Для обеспечения правильной высоты выступания гильзы следует использовать регулировочные прокладки. Имеются регулировочные прокладки толщиной 0,2 мм, 0,3 мм и 0,4 мм. Если гильза цилиндра нуждается в подъеме меньше чем на 0,2 мм, обработайте посадочное место настолько, чтобы добиться правильной высоты, включая регулировочную прокладку.

Пример расчета глубины подрезки

| Желаемое значение выступания | 0,25 мм |

| Измеренное выступание гильзы | 0,16 мм |

| Подъем гильзы цилиндра (0,25 мм - 0,16 мм) | 0,09 мм |

| Толщина регулировочной прокладки | 0,2 мм |

| Слой, который должен быть снят механическим путем (0,2 мм - 0,09 мм) | 0,11 мм |

Примечание:

Тщательность очистки имеет большое значение для того чтобы прорезка была выполнена на нужную глубину и с требуемой геометрией.

2. Очистите контактные поверхности на блоке цилиндров и на дистанционном кольце (входит в комплект удлинителя).

3. Установите удлинительное приспособление (588672) на фрезу для посадочных мест гильз цилиндров (587512).

4. Установите на удлинителе глубину выступания, равную 206 мм.

5. Установите дистанционное кольцо на соответствующий цилиндр и затем установите фрезу. Включите магнит фрезы, переведя выключатель в положение «1».

Примечание:

Убедитесь, что направляющий штифт не выступает над верхней поверхностью дистанционного кольца. При необходимости осадите направляющий штифт вниз, чтобы резец всегда опирался непосредственно на дистанционное кольцо.

6. Проследите за тем, чтобы приспособление (фреза) не касалось посадочного места гильзы при установке фрезы на дистанционное кольцо. При необходимости, отведите режущий инструмент от посадочной поверхности при помощи винта вертикальной подачи.

7. Поднимите кольцо ускоренной подачи и установите вручную режущий инструмент над посадочной поверхностью гильзы так, чтобы он не касался стенок блока цилиндров.

8. Вращайте режущий инструмент, одновременно подавая его винтом вертикальной подачи до касания посадочной поверхности.

9. Поднимите кольцо ускоренной подачи и отведите назад режущий инструмент так, чтобы он оставался над посадочной поверхностью.

10. Отрегулируйте винт вертикальной подачи, чтобы начать обработку. Максимальная подача на проход - 0,05 мм. Если однократной подрезки недостаточно, для достижения требуемой глубины может потребоваться несколько проходов.

11. Равномерно вращайте по часовой стрелке. Одновременно, другой рукой, вращайте винт горизонтальной подачи. Величина горизонтальной подачи должна составлять примерно 0,13 мм на один оборот. Будьте осторожны при приближении режущего инструмента к внешней кромке посадочной поверхности. После перехода инструментом внешней кромки прекратите горизонтальную подачу, отпустив винт подачи.

12. Отведите режущий инструмент назад, к центру отверстия цилиндра, отжимая вниз кольцо ускоренной подачи и рукой отводя резец.

13. Повторяйте операции 10-12 до получения нужной глубины прорезки.

14. При достижении требуемой глубины отожмите вниз кольцо ускоренной подачи и отведите резец к центру гнезда. Переключите переключатель на фрезе в положение «2» и снимите всё приспособление целиком. Затем снимите дистанционное кольцо.

15. Очистите от стружки обработанные поверхности.

16. Установите регулировочную прокладку в посадочное отверстие для гильзы. Прокладка должна быть сухой.

17. Вставьте гильзу цилиндра.

18. Проверьте выступание гильзы на соответствие значению, указанному в описании процедуры "Измерение выступания гильзы цилиндра", (см. соответствующий раздел выше).

Механическая обработка верхней направляющей гильзы цилиндра при установке ремонтных гильз цилиндров увеличенного размера и дистанционных колец

Примечание:

- При выполнении механической обработки используйте самый последний вариант комплекта инструментов (2300382), фреза для механической обработки верхней направляющей гильзы цилиндра. Верните старый вариант инструмента для механической обработки диаметра гильзы цилиндра (588889) производителю для обновления.

- При замене гильзы цилиндра уплотнительную поверхность верхнего уплотнительного гильзы цилиндра в блоке цилиндров требуется механически обработать лишь настолько, чтобы создать достаточную уплотнительную поверхность. При серьезном коррозионном повреждении и ограниченных трещинах в блоке цилиндров в качестве запасных частей предлагаются гильзы цилиндров ремонтного размера и дистанционные кольца.

Разборка, очистка и измерение

1. Промойте двигатель.

2. Снимите головку ряда цилиндров.

Примечание:

При снятии головки цилиндра оставьте направляющие пальцы на месте на блоке цилиндров. Они потребуются позднее для установки крышек.

3. Снимите поршни с шатунами, (см. соответствующий раздел выше).

4. Заглушите все отверстия, чтобы грязь не проникла в двигатель.

5. Проверьте, измерьте и запишите высоту гильз цилиндров.

6. Снимите гильзы цилиндров.

7. Проверьте, можно ли использовать гильзы цилиндров повторно.

8. Установите защитную крышку 2 306 195 (входит в комплект инструментов 2300 382)(A) в отверстия гильз цилиндров, приблизительно 63 мм от верхней поверхности блока цилиндров.

9. Удалите любую грязь, коррозию и смазку с верхней поверхности блока цилиндров. Соскоблите всю краску и очистите с помощью шлифовального камня. Также удалите любую легкую коррозию и отложения с верхней направляющей гильзы цилиндра.

10. С помощью пылесоса очистите защитные крышки.

11. Убедитесь, что верхняя поверхность блока цилиндров чистая и не имеет никаких иных повреждений.

Оценка коррозионного повреждения

1. С помощью раздвижного глубиномера измерьте коррозионное повреждение верхней направляющей гильзы цилиндра в наиболее глубокой точке от верхней поверхности блока цилиндров.

Коррозионное повреждение = (H).

А. Гильза цилиндра. В. Блок цилиндров. С. Зона коррозионного повреждения. Н. Глубина коррозионного повреждения.

Перед механической обработкой

- Если коррозионное повреждение меньше 4,5 мм, используйте гильзу цилиндра стандартного размера – механическая обработка не требуется.

- Если коррозионное повреждение больше 4,5 мм, выполните механическую обработку блока цилиндров до увеличенного ремонтного размера.

После механической обработки

- Если после механической обработки повреждение меньше 4,5 мм, используйте ремонтную гильзу цилиндра.

- Если после механической обработки повреждение все еще превышает 4,5 мм, установите вставное кольцо.

Обнаружение и оценка трещин

Обнаружить трещины в верхней направляющей гильзы цилиндра невооруженным глазом может быть затруднительно. Обнаружение трещин с помощью пенетранта – это способ, при котором трещинообразования можно визуально обнаружить благодаря заметным контрастам. Проверьте появление трещин до и после механической обработки блока цилиндров.

Проверка наличия трещин выполняется с помощью следующих химических продуктов:

- Чистящий аэрозоль 2 307 833

- Пенетрант для обнаружения трещин 2 307 837

- Проявитель 2 307 838

Внимание:

Производитель рекомендует устанавливать кольца (см. "Установка колец") во всех подозрительных местах, чтобы не пропустить возможное повреждение. Лучше установить несколько колец, чем потом переделывать всю работу снова.

1. Очистите поверхность с помощью чистящего аэрозоля (2 307833).

Проверяемая поверхность должна быть чистой, обезжиренной и сухой. Следует удалить любую грязь коррозию, масло, смазку, краску и т.п.), способную скрыть дефекты. Завершите очистку, обильно разбрызгав чистящий аэрозоль. Если возможно, высушите при помощи впитывающей салфетки и оставьте до полного высыхания.

2. Нанесите пенетрант для обнаружения трещин (2 307837).

Перед использованием встряхните пенетрант. Распылите пенетрант на поверхность тонкой, равномерной пленкой. Убедитесь, что увлажнены все проверяемые поверхности. Оставьте на 10 – 20 минут, чтобы средство проникло в трещины.

3. Удалите с поверхности излишек пенетранта для обнаружения трещин. Вытрите поверхность насухо тканью, не оставляющей ворсинок. Пенетрант для обнаружения трещин можно смыть водой – смывайте водой до тех пор, пока не пропадут все видимые цветные следы.

Примечание:

Будьте аккуратны, чтобы удалить пенетрант только с поверхности. Тщательно высушите.

4. Нанесите проявитель (2 307838).

Перед использованием тщательно встряхните проявитель. Распылите тонкий, равномерный слой проявителя с расстояния около 20 см. Избегайте использования слишком большого количества проявителя, чтобы не скрылись самые тонкие трещины. Подождите не менее 7 минут, чтобы стали видны все дефекты.

5. Визуально проверьте наличие трещин. Примерно через 7 минут все дефекты проявятся в виде красных точек или линий на белом фоне. Механически обработайте блок цилиндров для вставного кольца и установите шпильку, если на верхней направляющей гильзы цилиндра появляются трещины. Измерьте глубину трещин на верхней направляющей гильзы цилиндра, используя тот же самый способ, что и при измерении глубины коррозионного повреждения (способ описан выше).

Если глубина коррозионного повреждения (H):

- менее 8 мм (после механической обработки под вставное кольцо), после высверливания остановочного отверстия в качестве способа ремонта можно использовать вставное кольцо.

- больше 8 мм, блок подлежит списанию.

Настройка глубины механической обработки

Проверьте и, при необходимости, настройте глубину резания на фрезе для механической обработки верхней направляющей гильзы цилиндра (далее "фреза") перед механической обработкой или после замены резца.

1. Поставьте фрезу на деревянный брусок.

Примечание:

Эту проверку следует всегда выполнять с установленным на инструменте держателем резца 52-830-2.

2. Полностью выкрутите ходовой винт вниз до упора на упорном кольце.

3. Вращайте фрезу. С помощью микрометра измерьте глубину до имеющегося резца и запишите значение. (Например: 3,29 мм). Всегда выполняйте измерения на наконечнике резца.

4. Измерьте глубину до основания фрезы и запишите значение. (Например: 13,80 мм).

5. Вычислите разность записанных значений. (Например: 13,80 – 3,29 = 10,51 мм)

6. Это означает, что глубина механической обработки фрезы установлена на 10,51 мм и является одобренной.

7. Если измерение глубины механической обработки фрезы находится за пределами предусмотренного интервала, 10,50 ± 0,01 мм, выполните регулировку в соответствии с п.п. 8-10.

Примечание:

Упорное кольцо подпружинено.

8. Совсем чуть-чуть выверните установочный винт так, чтобы упорное кольцо можно было повернуть вместе с ходовым винтом.

9. Вверните ходовой винт, чтобы повернуть упорное кольцо по часовой стрелке и увеличить глубину механической обработки. Поверните буртик вала против часовой стрелки так, чтобы ходовой винт повернулся в обратном направлении для уменьшения глубины механической обработки. Одна линия соответствует 1/100.

10. Затяните установочный винт.

Механическая обработка

Механическая обработка также используется для устранения протечек между головкой цилиндра и блоком цилиндров, возникающих в результате коррозионного повреждения на верхней поверхности блока цилиндров, и ограниченных трещин около верхней направляющей гильзы цилиндра.

Механически обрабатывайте только те цилиндры, которые имеют дефекты в соответствии с разделом "Оценка коррозионного повреждения" или "Обнаружение и оценка трещин".

1. Выверните болты кронштейна кожуха вентилятора в передней подъемной проушине (2 x M8).

Примечание:

Перед началом работы убедитесь что микрометр правильно откалиброван.

2. Проверьте микрометр:

- Снимите направляющую втулку с измерительного щупа микрометра.

- Установите микрометр на фрезу.

- Отрегулируйте высоту держателя резца так, чтобы измерительный щуп микрометра располагался между двумя режущими кромками.

- Выкрутите микрометр так, чтобы он прилегал к держателю резца, и убедитесь, что на держателе резца получен предусмотренный установочный размер СМ.

- Если необходимо отрегулировать микрометр, выкрутите стопорный винт и поверните положение микрометра в алюминиевом корпусе.

Механическую обработку верхней направляющей гильзы цилиндра следует выполнять в 3 этапа с 3 разными настройками резца. Механически обработайте все затрагиваемые направляющие гильз цилиндров, используя одну и ту же настройку резца. После чего выполните регулировку для следующей операции механической обработки, см. таблицу.

Примечание:

Таблица относится к 9-, 12-, 13- и 16-литровым двигателям с блоком цилиндров второго поколения.

| Механическая обработка | Установочный размер С для резца фрезы |

| Первая обработка (диаметр от 151 до 154 мм) | 12,50 мм |

| Вторая обработка (диаметр от 154 до 156 мм) | 13,50 мм |

| Третья обработка (диаметр от 156 до 157 мм) | 14,01 мм |

3. Перед началом каждой новой механической обработки проверьте резец фрезы и резец для скашивания фаски.

Первая обработка

4. Протрите держатели резца и фрезу.

5. Установите резец для резцедержателя на 1 резец (2 306 198) на фрезу.

6. Используя микрометр инструмента, убедитесь, что резец правильно установлен для выполнения первой стадии механической обработки (12,50 мм). При необходимости откорректируйте.

7. Убедитесь в том, что фреза настроена на механическую обработку до глубины: 10,5 ± 0,01 мм. При необходимости отрегулируйте.

8. Установите крышки. Их следует установить на направляющие пальцы блока цилиндров. На рисунке показана подготовка перед механической обработкой цилиндра №2. Цилиндры №1 и №3 закрыты крышками.

Примечание:

- Убедитесь в отсутствии грязи между крышками и блоком цилиндров, а также между крышкой и инструментом.

- Для получения правильной глубины механической обработки следует использовать разделительную крышку.

А. Передняя крышка (52-830-12), входит в комплект 2 300 382.

В. Разделительная крышка (52-830-11), входит в комплект 2 300 382.

С. Задняя крышка (52-830-13), входит в комплект 2 300382.

9. Поверните ходовой винт фрезы, чтобы держатель резца оказался в своем верхнем положении.

10. Установите фрезу, убедитесь, что направляющий штифт правильно расположен так, чтобы фреза касалась крышек.

Расположите фрезу так, чтобы контропора располагалась справа от вас, отметка "0" была обращена к вам.

А. Режущий инструмент для механической обработки верхней направляющей гильзы цилиндра 2 300 382 (52 –830)

B. Опора 2 301 702 (52-832-01)

С. Отметка "0" на инструменте

11. Закрепите резец в штатном положении на блоке цилиндров с помощью двух болтов с внутренним шестигранником и контропоры.

12. Установите комплект инструментов (2 301662) с пневматическим приводом так, чтобы ручка опиралась на контропору, а отметка"0" на ходовом винте была обращена к вам.

А. Пневмопривод 2 301 662 (52–832)

B. Рукоятка

С. Отметка "0" на ходовом винте

13. Механически обработайте верхнюю направляющую гильзы цилиндра следующим образом:

- Удерживайте винт подачи и запустите пневмодвигатель.

- Медленно опустите ходовой винт так, чтобы резец начал резать.

- Полностью выкрутите ходовой винт вниз до конца. Подача: медленное с равномерное движение.

- Выкрутите ходовой винт обратно в верхнее положение. Подача: любое положение.

- Выключите пневмодвигатель.

Примечание:

- Перед запуском пневмодвигателя убедитесь, что резец не касается блока.

- При механической обработке верхней направляющей гильзы цилиндра до конца выкрутите подающий винт вниз. После механической обработки при выкручивании ходового винта в верхнее положение пневмодвигатель должен работать.

14. С помощью пылесоса удалите с инструмента всю стружку.

15. Снимите приспособления.

16. С помощью пылесоса удалите всю стружку с блока цилиндров и защитных крышек. Поднимите крышки и произведите очистку под ними.

17. Если защитными крышками закрыты не все цилиндры, перенесите защитные крышки, чтобы выполнить механическую обработку следующего цилиндра.

Вторая обработка

18. Установите резец в исходное положение для второй стадии механической обработки (13,50 мм). Поверните ходовой винт фрезы, чтобы держатель резца оказался в своем верхнем положении. Перенесите инструменты и повторите механическую обработку на всех цилиндрах, подлежащих обработке.

Третья обработка

19. Установите резец в исходное положение для третьей стадии механической обработки (14,01 мм). Поверните ходовой винт фрезы, чтобы держатель резца оказался в своем верхнем положении. Перенесите приспособления и повторите механическую обработку на всех соответствующих цилиндрах в соответствии с третьей механической обработкой в таблице.

20. Если в блоке на верхней направляющей гильзы появляется трещина, просверлите в конце трещины остановочное отверстие диаметром 2 мм, через всю направляющую гильзы цилиндра вплоть до болтового отверстия.

Если вы подозреваете наличие трещин, но их невозможно обнаружить при осмотре, установите шпильки без сверления, как описано выше (см. «Установка шпильки»). В этом случае шпилька с герметиком может предотвратить любые будущие протечки в результате трещин.

Промывка системы охлаждения

1. После третьей стадии механической обработки, с помощью пылесоса удалите с инструмента всю стружку.

2. Снимите приспособления.

3. С помощью пылесоса удалите всю стружку с блока цилиндров и защитных крышек.

4. Снимите защитные крышки.

Примечание:

При очистке контактных поверхностей используйте чистые защитные перчатки. Смазка и грязь ухудшают адгезию между контактными поверхностями.

5. Используя моющее средство 2 443 971, очистите гнездо кольца в блоке.

6. Используя моющее средство 2 443 971, очистите вставные кольца.

Установка колец

Примечание:

При нанесении герметика на контактные поверхности используйте чистые защитные перчатки и обезжиренные инструменты. Смазка и грязь ухудшают адгезию между контактными поверхностями.

1. Нанесите покрывающий валик герметика 2 443 969 на механически обработанную полку гильзы цилиндра.

2. Нанесите покрывающий валик герметика 2 443 969 на внешнюю сторону кольца 2 212594.

3. Установите кольцо 2 212 594 в блок цилиндров. Фаска на внутренней стороне кольца должна быть обращена вверх.

Перекрестными ударами чистой пластиковой киянки осадите кольцо до конца. Для того, чтобы прокладка обеспечивала уплотнение вместе с новым вставным кольцом, выступание от верхней поверхности блока цилиндров должно составлять 0,02-0,07 мм. Если выступание будет больше или меньше, возникает опасность того, что прокладка не сможет обеспечить уплотнение и будет пропускать как газы, так и охлаждающую жидкость.

Действия в случае, если выступание находится за пределами диапазона допусков

| Выступание над поверхностью блока цилиндров | Предпринимаемые действия |

| Менее 0,02 мм | Нельзя использовать блок цилиндров. Проверьте и при необходимости откорректируйте регулировки фрезы, прежде чем использовать ее вновь. |

| Более 0,07 мм | 1. Используйте точильный камень, чтобы сошлифовать выступание. С помощью микрометра проверьте выступание на всей поверхности кольца. |

| 2. Извлеките вставное кольцо в соответствии с инструкциями по замене кольца (ниже), проверьте и при необходимости откорректируйте регулировки фрезы и вновь начните с первой механической обработки. |

4. Удалите излишки герметика на верхней поверхности и под кольцом.

Окончательная механическая обработка колец

Кольцам не требуется время для отвердевания. Окончательную механическую обработку колец можно выполнять сразу после установки.

1. Вернитесь к исходному установочному размеру С 12,50 (соответствует п.1). Проверьте установку с помощью микрометра. Снимите держатель резца с фрезы.

2. Установите резец для резцедержателя на 2 резец (2 306 197) на фрезу.

A. Резец фрезы. B. Резец для скашивания фаски

| Рабочий объем | Внутренний диаметр кольца | Установочный размер В для резца для скашивания фаски | Установочный размер A для резца фрезы |

| 9, 13 и 16 л | 151 мм | 12,07 мм | 11,01 мм |

3. С помощью микрометра убедитесь, что резец для скашивания фаски и резец фрезы имеют правильную настройку для окончательной механической обработки колец, см. таблицу. При необходимости откорректируйте.

4. Установите защитные крышки в отверстия гильз цилиндров, приблизительно в 63 мм от верхней поверхности блока цилиндров.

А. Защитная крышка 2 306 195 (52-830-3)

Примечание:

- Убедитесь в отсутствии грязи между крышками и блоком цилиндров, а также между крышкой и инструментом.

- Для получения правильной глубины механической обработки следует использовать разделительную крышку.

5. Установите крышки. Их следует установить на направляющие пальцы блока цилиндров. На рисунке показана подготовка к механической обработке цилиндра №2. Цилиндры №1 и №3 закрыты крышками.

А. Передняя крышка (52-830-12), входит в комплект 2 300 382

В. Разделительная крышка (52-830-11), входит в комплект 2 300382

С. Задняя крышка (52-830-13), входит в комплект 2 300382

6. Поверните ходовой винт фрезы, чтобы держатель резца оказался в своем верхнем положении.

7. Установите фрезу. Убедитесь, что направляющие пальцы заканчиваются в правильном положении и что инструмент контактирует с крышками. Расположите фрезу так, чтобы контропора располагалась справа от вас, отметка "0" была обращена к вам.

А. Режущий инструмент для механической обработки верхней направляющей гильзы цилиндра 2 300 382 (52–830). B. Контропора 2 301 702 (входит в комплект инструментов 2 301 662). С. Отметка "0" на инструменте.

8. Закрепите резец в штатном положении на блоке цилиндров с помощью двух болтов с внутренним шестигранником и контропоры.

9. Установите пневмодвигатель так, чтобы ручка опиралась на контропору, а отметка"0" на ходовом винте была обращена к вам.

А. Пневмопривод 2 301 662 (52–832). B. Рукоятка. С. Отметка "0" на ходовом винте

10. Настройте двигатель таким образом, чтобы механическая обработка осуществлялась на максимальной скорости.

11. Механически обработайте верхние направляющие гильз цилиндров следующим образом:

- Удерживайте винт подачи и запустите пневмодвигатель.

- Медленно опустите ходовой винт так, чтобы резец фрезы начал резать.

- Медленно с равномерно вкручивайте ходовой винт вниз. Через некоторое время ходовой винт несколько оборотов будет подаваться вниз без выполнения механической обработки. Затем медленно опустите ходовой винт так, чтобы начал резать резец для скашивания фаски.

- Во время работы резца для скашивания фаски полностью выкрутите ходовой винт вниз до конца. Подача: медленное с равномерное движение.

- Выкрутите ходовой винт обратно в верхнее положение. Подача: любое положение.

- Выключите пневмодвигатель.

Примечание:

При механической обработке верхней направляющей гильзы цилиндра до конца выкрутите подающий винт вниз. После механической обработки при выкручивании ходового винта в верхнее положение пневмодвигатель должен работать.

12. С помощью пылесоса удалите с инструмента всю стружку.

13. Снимите приспособления.

14. С помощью пылесоса удалите всю стружку с блока цилиндров и защитных крышек.

15. Если защитными крышками закрыты не все цилиндры, перенесите защитные крышки, чтобы выполнить механическую обработку следующего цилиндра.

16. Перенесите инструменты и повторите механическую обработку на всех цилиндрах, подлежащих обработке.

17. После завершения всех операций механической обработки помощью пылесоса удалите с инструментов всю стружку.

18. Снимите приспособления.

19. С помощью пылесоса удалите всю стружку с блока цилиндров и защитных крышек.

20. Снимите защитные крышки.

21. Тщательно отполируйте кольца с помощью наждачной бумаги с зернистостью 150 или 220 так, чтобы удалить острые кромки.

Замена кольца

1. Изготовьте переходник из гайки M10 (394 647), проставки (148 165) и направляющего пальца Ø 6 мм (803 447). Приварите эти элементы друг к другу, как показано на рисунке.

2. Установите изготовленный переходник на ударный съёмник.

3. Установите защитную крышку (2 306195) (входит в комплект инструментов 2300 382)(A) на блок, приблизительно 63 мм от верхней поверхности блока цилиндров.

4. Выверните два болта М8, использующихся для крепления кронштейна кожуха вентилятора к передней подъемной проушине.

5. Сделайте отметку кернером в середине вставного кольца. С помощью сверла диаметром 2 мм просверлите неглубокое центральное отверстие, чтобы отцентровать сверло диаметром 6 мм. После этого просверлите неглубокое отверстие сверлом диаметром 6 мм глубиной приблизительно 2 мм, чтобы отцентровать торцевую фрезу. С помощью липкой ленты отметьте на торцевой фрезе глубину резания 3 мм, чтобы избежать просверливания направляющей гильзы цилиндра.

6. Извлеките кольцо с помощью ударного съемника 99 074 и изготовленного вами переходника.

7. С помощью скребка удалите с поверхности головки цилиндра коррозию и краску. При необходимости выполните очистку с помощью дисковой проволочной щетки, чтобы получить хорошую, чистую поверхность для разделительных пластин 52-830-11, на которые будет опираться инструмент.

8. Удалите старый герметик в местах установки колец, используйте дисковую проволочную щетку и нож. Очистите с помощью чистящего аэрозоля 2 443 971 или аналогичного средства.

9. Поверните кольцо так, чтобы внутренняя фаска была обращена вверх. Используйте герметик 2 443 969 вокруг полки гильзы цилиндра на блоке и на внешней стороне кольца. Перекрестными ударами по периметру кольца чистой пластиковой киянкой осадите кольцо до упора на полку.

Установка шпильки

В резьбовые отверстия, где были замечены трещины, вместо обычного болта вверните шпильку.

1. Очистите резьбовое отверстие с помощью подходящей стальной щетки или метчика М16х2 мм. Сжатым воздухом начисто продуйте резьбовое отверстие.

2. С помощью чистящего аэрозоля 2 443971 очистите резьбовое отверстие. Продуйте резьбовое отверстие сжатым воздухом.

3. Очистите стандартный болт головки цилиндра, вверните его до упора и затяните усилием 50 Н·м. Выверните и извлеките болт. Снова очистите отверстие с помощью чистящего аэрозоля 2 443 971. Продуйте резьбовое отверстие сжатым воздухом. Выполните эту процедуру на всех отверстиях, в которые предполагается установить шпильки.

4. Вверните новую очищенную шпильку 2 217 060 до дна отверстия. Затем измерьте высоту от верхней поверхности блока цилиндров до верха шпильки. Запишите результат этого измерения. Это будет опорным размером ± 0,3 мм для других болтов при затяжке их с герметиком. Обычно этот размер должен составлять от 142,6 до 143 мм.

5. С помощью чистящего аэрозоля 2 443971 очистите шпильку. Продуйте шпильку сжатым воздухом.

6. Заполните резьбовое отверстие герметиком 2 443 969 на половину глубины резьбы.

7. Наверните две фланцевых гайки 2 218470 или две гайки M16x2 на верхний конец шпильки фланцами друг к другу так, чтобы гайки стопорили друг друга.

8. Вставьте шпильку в резьбовое отверстие и запрессуйте ее вплоть до резьбы. Затем вверните шпильку усилием руки.

9. Вворачивайте шпильку медленно и поэтапно приблизительно на 30° за раз. Возвращайте ее назад примерно на 5-10° и затем плавным движением снова вворачивайте на 30°. Герметик выдавливается вверх между витками резьбы. Повторяйте описанную выше процедуру до тех пор, пока шпилька не дойдет до дна. Затяните шпильку. Момент затяжки 75 Н·м.

Медленно вверните шпильку вместо обычного болта

10. Измерьте высоту шпильки. Размер должен соответствовать опорному размеру из пункта 4, ± 0,3 мм.

11. Позвольте герметику высохнуть в течение 10 минут и затем отверните 2 гайки. Используйте рожковый ключ на 24 мм на нижней гайке и отверните верхнюю гайку с помощью трещоточного ключа и головки на 24 мм.

Примечание:

После снятия гаек убедитесь, что шпилька не ослабла.

Заключительные операции

1. Установите гильзы цилиндров в правильном порядке.

2. Вставьте шатуны с поршнями.

3. Установите головки цилиндров.

4. В соответствии с TI 01-09 05 18 пометьте блок цилиндров следующим образом:

- ULDR при установке колец для гильз цилиндров стандартного размера.

- ULDR1, если кольца были механически обработаны для ремонтных гильз цилиндров.

Крышки коренных подшипников

Механическая обработка крышки коренного подшипника под болты М18

Отмечены случаи поломки головок болтов крышек коренных подшипников по причине высокой нагрузки.

В некоторых случаях неисправность обнаруживается при поломке болтов вентилятора и крепления вентилятора или при наличии шума и вибраций от двигателя.

При наличии этих признаков рекомендуется проверить крышки коренных подшипников. Снимите поддон картера и убедитесь, что все болты крышек коренных подшипников надежно затянуты. В некоторых случаях головка болта остается на месте, но при этом в ней присутствует трещина и ее зажимное усилие ослаблено.

При выполнении ремонта в результате поломки болтов крышек коренных подшипников замените демпфер крутильных колебаний. Демпфер крутильных колебаний следует заменить по причине того, что он часто ломается вскоре после замены болтов крышек коренных подшипников. Однако это не относится к промышленным и судовым двигателям, на которых демпфер крутильных колебаний установлен на внешней стороне передней крышки.

1. Снимите коренные крышки.

Примечание:

Вкладыши и крышки коренных подшипников следует пометить, чтобы при установке вернуть их на свои места.

2. Зафиксируйте крышку коренного подшипника в вертикально-сверлильном станке на колонне и убедитесь, что она зажата в тисках без перекоса. Вся крышка должна опираться на одну плоскую поверхность.

Внимание:

Будьте осторожны при механической обработке крышек коренных подшипников. Неудачно обработанная и отбракованная крышка коренного подшипника приводит к замене всего блока цилиндров.

3. Обточите фаску в крышке коренного подшипника, используя зенковку (588971). Приспособление центрируется в болтовом отверстии.

Внимание:

Убедитесь в том, что фаска отцентрована. Фаска может быть плохо отцентрована на производстве.

4. Измерьте верхний диаметр фаски при механической обработке, чтобы избежать слишком большой фаски.

5. Выполняйте обработку понемногу до получения правильного диаметра (23 ± 0,2 мм).

6. Следуйте описанию по установке крышек коренных подшипников.

Механическая обработка крышки коренного подшипника под болты М19

Отмечены случаи поломки головок болтов крышек коренных подшипников по причине высокой нагрузки.

В некоторых случаях неисправность обнаруживается при поломке болтов вентилятора и крепления вентилятора или при наличии шума и вибраций от двигателя.

При наличии этих признаков рекомендуется проверить крышки коренных подшипников. Снимите поддон картера и убедитесь, что все болты крышек коренных подшипников надежно затянуты. В некоторых случаях головка болта остается на месте, но при этом в ней присутствует трещина и ее зажимное усилие ослаблено.

При выполнении ремонта в результате поломки болтов крышек коренных подшипников замените демпфер крутильных колебаний. Демпфер крутильных колебаний следует заменить по причине того, что он часто ломается вскоре после замены болтов крышек коренных подшипников. Однако это не относится к промышленным и судовым двигателям, на которых демпфер крутильных колебаний установлен на внешней стороне передней крышки.

Могут быть использованы новые усовершенствованные болты M19x2.5 в сочетании с новой фаской отверстий в крышках коренных подшипников.

Новые болты M19x2.5 Torx имеют маркировку с кружком.

A. Головка старого болта.

B. Головка нового болта.

Если истек срок службы нового усовершенствованного болта с головкой Torx, вы можете использовать новый болт с шестигранной головкой, предусмотренный для крышки коренного подшипника нового типа.

A. Старая крышка коренного подшипника.

В. Новая крышка коренного подшипника.

Внимание:

- Запрещается совместно использовать болты разных типов. Всегда используйте болты одного типа и такой же длины, как и другие болты крышек коренных подшипников в двигателе.

- Если поврежден хотя бы один болт, замените все болты.

1. Снимите коренные крышки.

2. Перед началом механической обработки измерьте верхний диаметр фаски.

3. Зафиксируйте крышку коренного подшипника в вертикально-сверлильном станке на колонне и убедитесь, что она зажата в тисках без перекоса. Вся крышка должна опираться на одну плоскую поверхность.

Внимание:

Будьте осторожны при механической обработке крышек коренных подшипников. Неудачно обработанная и отбракованная крышка коренного подшипника приводит к замене всего блока цилиндров.

4. Обточите фаску в крышке коренного подшипника, используя зенковку 588 965. Приспособление центрируется в болтовом отверстии.

Внимание:

Убедитесь в том, что фаска отцентрована. Фаска может быть плохо отцентрована на производстве.

5. Измерьте верхний диаметр фаски при механической обработке, чтобы избежать слишком большой фаски.

6. Выполняйте обработку понемногу до получения правильного диаметра (24 ± 0,2 мм).

7. Следуйте описанию по установке крышек коренных подшипников.

Заглушки блока цилиндров

Замена заглушки в канале смазки, 16-литровый двигатель PDE

1. Снимите турбокомпрессор, (см. главу 11 «Система впуска и выпуска»).

2. Отверните прямой штуцер, соединенный с маслопроводом турбокомпрессора.

3. Вставьте в смазочный канал, где был установлен прямой штуцер, ключ под внутренний шестигранник на 6 мм. Ключ должен быть вставлен на всю длину под заглушку, чтобы она не упала в двигатель.

Внимание:

Шестигранный ключ вставляется под заглушку в блоке. Результатом падения заглушки в двигатель может стать серьезная поломка двигателя.

4. Закрепите шестигранный ключ так, чтобы он оставался неподвижным при работе с заглушкой.

5. Выбейте центральную часть заглушки, используя ударный установочный инструмент на 4 мм.

6. Закрепите самонарезающий винт на 6 мм (815 191 или аналогичный) в соответствующей торцевой головке для съемника штифтов (587470). Убедитесь в том, что винт правильно зафиксирован.

7. Вверните съемник штифтов с винтом (587470) в наружную часть заглушки. Вытяните его резким движением.

8. Извлеките центральную часть заглушки при помощи магнита.

9. Уберите шестигранный ключ.

10. Установите новую заглушку, используя клепальную машину для тормозных колодок (2 777493).

11. Установите штуцер.

12. Установите турбокомпрессор.

Картер маховика

Картер маховика, 9-литровые двигатели PDE, HPI

- Кожух маховика.

- Пробка сливного отверстия.

- Уплотнение вала.

- Болт с шестигранной головкой.

- Шайба.

- Болт с буртиком.

- Болт с буртиком.

- Болт с буртиком.

- Крышка.

- Уплотнительное кольцо.

- Болт с буртиком.

- Нижняя крышка.

- Болт с буртиком.

- Стопорная гайка.

- Шайба.

- Проставка.

- Шпилька.

- Пластина газораспределительного механизма.

- Пластина газораспределительного механизма.

- Шпилька.

- Штырь.

- Болт с буртиком.

- Болт с буртиком.

- Шайба.

- Защитный колпачок.

- Защитный колпачок.

Демонтаж картера маховика

1. Отсоедините поддон картера. Выверните только те болты, которые вворачиваются в картер маховика. Опустите масляный насос приблизительно на 3 мм. Возьмите две металлических пластины толщиной приблизительно 2 мм и положите их между поддоном картера и блоком цилиндров в месте, где должна устанавливаться опора двигателя (99318 или 2 377964).

2. Подоприте двигатель с помощью опоры (99318 или 2 377964).

3. Снимите коробку передач (см. главу 13 «Коробка передач»).

4. Снимите сцепление (см. главу 12 «Сцепление»).

5. Снимите стартер (см. главу 24 «Электросистема»).

6. Снимите маховик, (см. соответствующий раздел выше в данной главе).

7. Отсоедините гидравлический насос и сдвиньте его в сторону.

8. Если применимо, снимите блок отбора мощности и соединенные с ним блоки.

9. Снимите картер маховика.

Установка картера маховика

1. Полностью удалите герметик, оставшийся на сопрягаемых поверхностях кожуха маховика и плиты привода газораспределительного механизма. Полностью удалите остатки масла и смазки, протерев поверхности с использованием чистящего средства на спиртовой основе.

Внимание:

Сопрягаемые поверхности должны быть абсолютно чистыми и не содержать следов смазки.

2. Используя пневматический пистолет-аппликатор (2 259637) и насадку (584118), нанесите герметик на поверхность картера маховика, обращенную к плите привода газораспределительного механизма. Ширина валика (Х) должна составлять приблизительно 1,5 мм. Следуйте рисунку. Кроме того, нанесите герметик вокруг отверстий под винты, отмеченные стрелками.

Примечание:

Начиная с заводского номера двигателя 5 747 863, был добавлен винт A и перемещен винт B.

Внимание:

- Нанесите герметик внутрь болтовых отверстий, но следите за тем, чтобы он не попал в каналы блока цилиндров. Герметик может заблокировать проходное сечение каналов и масляных форсунок. Будьте особенно внимательны, нанося герметик в зоне около каналов, по которым масло поступает в систему смазки воздушного компрессора и систему смазки топливного насоса высокого давления.

- Сборку следует выполнить в течение 25 минут после начала нанесения герметика. Для облегчения сборки и предотвращения попадания герметика в неправильные места изготовьте 2 направляющих штифта и установите их в верхние болтовые отверстия на картере маховика.

3. Подсоедините кожух маховика к плите привода газораспределительного механизма.

4. Затяните болты.

Примечание:

Болты имеют разный диаметр и длину. Проверьте, что они установлены в правильных местах.

Картер маховика и пластина привода газораспределительного механизма, вплоть до и включая заводской номер двигателя: Scania (Седерталье) 6 123 709, Scania (Латинская Америка) 3 138538.

Картер маховика и пластина привода газораспределительного механизма, начиная с заводского номера двигателя: Scania (Седерталье) 6 123 710, Scania (Латинская Америка) 3 138539.

5. Установите гидравлический насос.

6. Установите стартер, (см. главу 24 «Электросистема»).

7. Установите маховик, (см. соответствующий раздел выше в данной главе).

Картер маховика, 9- и 13-литровые двигатели XPI, газ

- Картер маховика.

- Пробка сливного отверстия.

- Уплотнение.

- Болт с шестигранной головкой.

- Шайба.

- Болт с буртиком.

- Болт с буртиком.

- Болт с буртиком.

- Болт с буртиком.

- Крышка.

- Уплотнительное кольцо.

- Болт с буртиком.

- Крышка.

- Болт с буртиком.

- Крышка.

- Болт с буртиком.

- Плита привода ГРМ.

- Штырь.

- Болт с буртиком.

- Болт с буртиком.

- Защитный колпачок.

- Защитный колпачок.

Демонтаж картера маховика, 9- и 13-литровые двигатели XPI, PDE, газ

1. При выполнении работ на автобусе снимите двигатель с автомобиля, а затем продолжите с пункта 6.