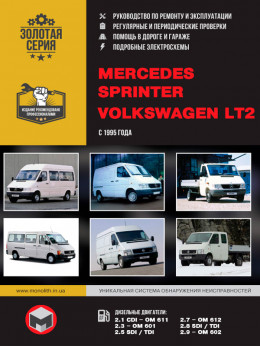

Головка блока цилиндров, привод клапанов Mercedes Sprinter / Volkswagen LT 2 с 1995 года

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

блок цилиндров Volkswagen LT2, головка блока цилиндров Volkswagen LT2, прокладка блока цилиндров Volkswagen LT2, блок цилиндров Mercedes-Benz Sprinter, головка блока цилиндров Mercedes-Benz Sprinter, прокладка блока цилиндров Mercedes-Benz Sprinter

4. Головка блока цилиндров, привод клапанов

Двигатели с кодом AGK и ATA

Головка блока цилиндров

Примечание:

- При установке головки блока цилиндров из обменного фонда с установленным распределительным валом следует смазать поверхности трения рычагов клапанов и поверхности кулачков распределительного вала.

- Пластиковые подкладки, защищающие открытые клапаны, удалять только непосредственно перед установкой головки блока цилиндров.

- При замене головки блока цилиндров заменить всю охлаждающую жидкость.

- После установки головки блока цилиндров проверить боковой зазор в зубчатом зацеплении промежуточного вала и при необходимости отрегулировать его.

Составные элементы

![Клапанная крышка головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

- Клапанная крышка.

- Крышка.

- Уплотнение (при наличии повреждений, заменить новым).

- Болт, момент затяжки 15 Н∙м.

- Втулка.

- Прокладка крышки (при наличии повреждений, заменить новой).

- Болт головки блока цилиндров.

- Топливопроводы высокого давления.

- Болт, момент затяжки 10 Н∙м.

- Кронштейн.

- Болт, момент затяжки 20 Н∙м.

- Штифт.

- Блок цилиндров.

- Прокладка головки блока цилиндров (при установке заменить новой).

- Головка блока цилиндров.

- Шайба.

- Болт, момент затяжки 40 Н∙м.

- Фиксирующая скоба.

- Теплоизоляционное уплотнение (при установке, заменить новой).

- Форсунка.

- Резиновая втулка.

Снятие

Примечание:

- Перед тем как снимать головку блока цилиндров, с нее следует снять рычаги клапанов, чтобы избежать повреждений открытых клапанов.

- Обратную установку рычагов клапанов производить только после установки головки блока цилиндров.

1. Соблюдать последовательность ослабления болтов крепления головки блока цилиндров.

![Соблюдать последовательность ослабления болтов крепления головки блока цилиндров головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

Проверка

1. Проверить головку блока цилиндров на наличие коробления.

Примечание:

- Шлифовка головки блока цилиндров дизельных двигателей не допускается.

- Максимальное отклонение от плоскостности: 0.1 мм.

![Максимальное отклонение от плоскостности: 0.1 мм головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

Установка

Примечание:

- Всегда устанавливать новые болты головки блока цилиндров.

- При ремонте, осторожно удалить остатки прокладки с головки блока цилиндров и с блока цилиндров. При этом не оставлять царапин на привалочных плоскостях. При использовании наждачной бумаги, её зернистость должна быть не меньше 100.

- Тщательно удалить остатки абразивных и полировальных составов.

- Вынимать из упаковки новую прокладку головки блока цилиндров следует непосредственно перед установкой.

- С прокладкой следует обращаться очень осторожно. Повреждения силиконового слоя или завальцовки краев прокладки могут привести к негерметичности.

1. Перед установкой головки блока цилиндров ключом 3447 повернуть коленчатый вал в положение, соответствующее верхней мертвой точке (ВМТ) первого цилиндра (см. метку ВМТ, на рисунке указана стрелкой).

![Перед установкой головки блока цилиндров ключом 3447 повернуть коленчатый вал в положение, соответствующее верхней мертвой точке (ВМТ) первого цилиндра головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

2. Установить распределительный вал в положение, соответствующее верхней мертвой точке (ВМТ) первого цилиндра.

Примечание:

Первый цилиндр находится с задней стороны двигателя (там, где маховик). Нумерация цилиндров начинается со стороны маховика.

![Первый цилиндр находится с задней стороны двигателя (там, где маховик) головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

3. Зафиксировать распределительный вал с помощью фиксатора 3445.

![Зафиксировать распределительный вал с помощью фиксатора 3445 головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

4. Положить прокладку головки блока цилиндров на блок цилиндров.

5. Установить головку блока цилиндров на блок, наживить 10 болтов крепления головки блока цилиндров и затянуть их вручную.

6. Затем затянуть болты крепления головки блока цилиндров в 5 этапов в указанной последовательности, следующим образом:

- Предварительная затяжка динамометрическим ключом: этап 1 - 30 Н∙м, этап 2 - 60 Н∙м, этап 3 - 100 Н∙м.

- Окончательная затяжка обычным ключом: этап 4 - 1/4 оборота (90°), этап 5 - 1/4 оборота (90°).

![Окончательная затяжка обычным ключом: этап 4 - 1/4 оборота (90°), этап 5 - 1/4 оборота (90°) головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

7. Снять фиксатор 3445.

Клапаны и распределительный вал

Составные элементы

![Упорное полукольцо головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

- Упорное полукольцо.

- Распределительный вал.

- Штифт.

- Болт, момент затяжки 30 Н∙м.

- Крышка опоры (при снятии пометить).

- Вкладыш подшипника.

- Регулируемый подшипник.

- Зубчатое колесо распределительного вала.

- Болт, момент затяжки 180 Н∙м.

- Вкладыш подшипника.

- Промежуточное зубчатое колесо.

- Болт, момент затяжки 80 Н∙м.

- Крышка.

- Уплотнительное кольцо.

- Болт, момент затяжки 65 Н∙м (болт М10) или 110 Н∙м (болт М12).

- Шайба.

- Втулка с внутренней резьбой.

- Стопорное кольцо.

- Регулировочная шайба.

- Головка блока цилиндров.

- Пустотелый болт, момент затяжки 10 Н∙м.

- Форсунка охлаждения поршня.

- Уплотнительная шайба.

- Выпускной клапан.

- Впускные клапаны.

- Резьбовая вставка.

- Стопорная пружина.

- Регулировочный винт.

- Рычаг впускного клапана.

- Рычаг впускного клапана.

- Рычаг выпускного клапана.

- Штифт.

- Опора.

- Сухари.

- Тарелка пружины клапана, верхняя.

- Пружина клапана.

- Маслосъемный колпачок (при сборке заменить новым).

- Тарелка пружины клапана, нижняя.

- Дистанционная втулка (только на клапанах, расположенных непосредственно под распределительным валом).

- Направляющая втулка клапана.

Проверка осевого люфта распределительного вала

Измерение производится при установленных первой и последней крышках опор. Предельно допустимая величина: 0.16 мм

![Измерение производится при установленных первой и последней крышках опор головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

Размеры клапанов

Примечание:

Клапаны не подлежат механической обработке. Допускается только притирка клапанов.

![Клапаны не подлежат механической обработке. Допускается только притирка клапанов головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

| Размер | Впускной клапан | Выпускной клапан |

| Диаметр а, мм | 31.9…32.1 | 39.9…40.1 |

| Диаметр b, мм | 6.952…6.970 | 6.952…6.970 |

| α, ° | 30 | 45 |

Маркировка распределительного вала, фазы газораспределения

1. Основная окружность кулачка: диаметр a = 35 мм.

2. Для маркировки на распределительном валу выбиты следующие цифры и буквы (см. рисунок).

![Для маркировки на распределительном валу выбиты следующие цифры и буквы головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

| Буквенное обозначение двигателя | AGK, ATA |

| Цилиндр 1 (стрелка A) | 4010 |

| Цилиндр 2 (стрелка B) | MWM |

| Цилиндр 3 (стрелка C) | 980

142 |

Фазы газораспределения при ходе клапана 1 мм:

| Буквенное обозначение двигателя | AGK, ATA |

| Впускной 1: угол запаздывания в начале такта впуска (после верхней мертвой точки) | 5.3° |

| Впускной 1: угол запаздывания в конце такта впуска (после нижней мертвой точки) | 32.0° |

| Впускной 2: угол запаздывания в начале такта впуска (после верхней мертвой точки) | 3.7° |

| Впускной 2: угол запаздывания в конце такта впуска (после нижней мертвой точки) | 31.7° |

| Выпускной: угол опережения в начале такта выпуска (до нижней мертвой точки) | 55.6° |

| Выпускной: угол запаздывания в конце такта выпуска (после верхней мертвой точки) | 5.0° |

Проверка направляющих втулок клапанов

Вставить новый клапан в направляющую втулку. Конец стержня клапана должен быть закрыт направляющей втулкой. Предельно допустимая величина люфта при покачивании: 1.3 мм.

![Вставить новый клапан в направляющую втулку головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

Снятие и установка рычагов клапанов

Снятие

1. Снять клапанную крышку

2. Снять пыльник гасителя крутильных колебаний.

3. С помощью ключа 3447 повернуть коленчатый вал в направлении вращения двигателя таким образом, чтобы кулачки соответствующего цилиндра смотрели вверх.

Примечание:

При этом поршни не должны находиться в верхней мертвой точке (ВМТ).

![При этом поршни не должны находиться в верхней мертвой точке (ВМТ) головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

4. С помощью деревянного или пластмассового клина (указан стрелкой на рисунке) отжать вниз пружину клапана и снять рычаг клапана (рычаги клапанов местами не менять).

![С помощью деревянного или пластмассового клина (указан стрелкой на рисунке) отжать вниз пружину клапана и снять рычаг клапана (рычаги клапанов местами не менять) головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

Установка

1. Установка осуществляется в обратной последовательности.

2. Установить клапанную крышку

3. Поставить на место пыльник гасителя крутильных колебаний. Момент затяжки: 10 Н∙м.

Замена маслосъемных колпачков (при снятой головке блока цилиндров)

Снятие

1. Снять распределительный вал

2. Снять рычаги клапанов (отметить положение при снятии).

Рассухаривание впускных клапанов:

3. Установить приспособление для замены маслосъемных колпачков 2036.

![Установить приспособление для замены маслосъемных колпачков 2036 головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

4. Снять пружины клапанов с помощью рассухаривателя VW 541/1 A и оправки.

Рассухаривание выпускных клапанов:

5. Установить приспособление для замены маслосъемных колпачков 2036.

![Установить приспособление для замены маслосъемных колпачков 2036 головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

6. Снять пружины клапанов с помощью рассухаривателя VW 541/1 A и оправки.

7. Снять маслосъемные колпачки с помощью съемника 3047 A.

![Снять маслосъемные колпачки с помощью съемника 3047 A головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

Установка

1. Для предотвращения повреждения новых маслосъемных колпачков надеть на стержень клапана пластмассовую втулку (A).

2. Маслосъемный колпачок (B) смазать моторным маслом, вставить в оправку 10-204 и осторожно установить на направляющую втулку.

![Маслосъемный колпачок (B) смазать моторным маслом, вставить в оправку 10-204 и осторожно установить на направляющую втулку головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

Снятие и установка распределительного вала

Снятие

Примечание:

- Первый цилиндр находится на задней стороне двигателя (там, где маховик). Нумерация цилиндров начинается со стороны маховика.

- Все крышки опор распределительного вала одинаковы. Перед тем, как снимать крышки, пометить, к каким опорам они относятся.

1. Снять клапанную крышку.

![Снять клапанную крышку головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

2. Снять пыльник гасителя крутильных колебаний.

3. С помощью ключа 3447 повернуть коленчатый вал так, чтобы метка ВМТ на маховике (1) оказалась на одной линии с выемкой на переходной плите (как показано на рисунке).

![С помощью ключа 3447 повернуть коленчатый вал так, чтобы метка ВМТ на маховике (1) оказалась на одной линии с выемкой на переходной плите головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

4. Для удерживания коленчатого вала от проворачивания установить ключ 3447 на винты крепления гасителя крутильных колебаний.

![Для удерживания коленчатого вала от проворачивания установить ключ 3447 на винты крепления гасителя крутильных колебаний головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

5. Вывинтить болт зубчатого колеса распределительного вала и снять зубчатое колесо.

6. Отвернуть болты крышек распределительного вала, начиная с середины и далее попеременно к краям и крест-накрест.

7. Снять распределительный вал.

Установка

1. Смазать рабочие поверхности распределительного вала моторным маслом.

Примечание:

- Первый цилиндр находится на задней стороне двигателя (там, где маховик). Нумерация цилиндров начинается со стороны маховика.

- При установке распределительного вала, кулачки первого цилиндра должны смотреть вверх.

2. Затянуть болты крышек распределительного вала, начиная с середины и далее попеременно к краям и крест-накрест. Момент затяжки: 30 Н∙м.

3. Установить распределительный вал в положение верхней мертвой точки первого цилиндра (кулачки впускных и выпускного клапанов смотрят вверх).

4. Зафиксировать распределительный вал, установив на уровне четвертого цилиндра фиксатор распределительного вала 3445.

![Зафиксировать распределительный вал, установив на уровне четвертого цилиндра фиксатор распределительного вала 3445 головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

5. Установить зубчатое колесо распределительного вала, затянув болт крепления зубчатого колеса вручную.

6. Снять фиксатор 3445.

7. Снять пыльник гасителя крутильных колебаний.

8. Для удерживания коленчатого вала от проворачивания установить ключ 3447 на винты крепления гасителя крутильных колебаний.

![Для удерживания коленчатого вала от проворачивания установить ключ 3447 на винты крепления гасителя крутильных колебаний головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

9. Затянуть болт зубчатого колеса распределительный вала. Момент затяжки: 180 Н∙м.

10. Снять ключ 3447.

11. Поставить на место пыльник гасителя крутильных колебаний. Момент затяжки: 10 Н∙м.

12. Установить клапанную крышку.

Двигатели с кодом AGX, AHD, ANJ, APA, AVP, BBE и BBF

Головка блока цилиндров

Примечание:

- При установке головки блока цилиндров из обменного фонда с установленным распределительным валом следует смазать поверхности трения рычагов клапанов и поверхности кулачков распределительного вала.

- Пластиковые подкладки, защищающие открытые клапаны, удалять только непосредственно перед установкой головки блока цилиндров.

- При замене головки блока цилиндров, заменить всю охлаждающую жидкость.

Составные элементы

![Клапанная крышка головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

- Клапанная крышка.

- Болт, момент затяжки 10 Н∙м.

- Уплотнение.

- Болт крепления головки блока цилиндров (при сборке заменить новым).

- Зубчатый шкив привода топливного насоса высокого давления.

- Винт крепления защитного кожуха зубчатого ремня, момент затяжки 20 Н∙м.

- Защитный кожух зубчатого ремня.

- Винт крепления зубчатого шкива привода топливного насоса высокого давления, момент затяжки 160 Н∙м.

- Зубчатый ремень топливного насоса высокого давления.

- Болт, момент затяжки 20 Н∙м.

- Обкатный ролик.

- Вакуумный насос.

- Толкатель.

- Уплотнительное кольцо (при сборке заменить новым).

- Задний защитный кожух зубчатого ремня.

- Болт, момент затяжки 10 Н∙м.

- Зубчатый ремень привода распределительного вала.

- Верхняя часть защитного кожуха зубчатого ремня.

- Болт крепления зубчатого шкива распределительного вала (при затяжке учесть класс прочности болта: класс прочности 8.8 - затянуть моментом 85 Н∙м, 10.9 - 100 Н∙м).

- Зубчатый шкив распределительного вала.

- Прокладка головки блока цилиндров (при сборке заменить новой).

- Головка блока цилиндров.

Проверка

1. Проверить головку блока цилиндров на наличие коробления.

Примечание:

- Шлифовка головки блока цилиндров дизельных двигателей не допускается.

- Максимальное отклонение от плоскостности: 0.2 мм.

![Максимальное отклонение от плоскостности: 0.2 мм головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

Установка

Внимание:

При выполнении монтажных работ, особенно в моторном отсеке из-за его плотной компоновки, необходимо соблюдать следующие правила:

- Магистрали всех видов (например, топливные, гидравлические, системы улавливания паров топлива, системы охлаждения, контура климатической установки, трубопроводы тормозной системы, вакуумные шланги), а также электрические провода необходимо проложить так, как они были проложены изначально.

- Необходимо обеспечить достаточное пространство при работах со всеми подвижными или нагретыми узлами.

Примечание:

- Всегда устанавливать новые болты головки блока цилиндров.

- При ремонте осторожно удалить остатки прокладки с головки блока цилиндров и с блока цилиндров. При этом не оставлять царапины на привалочных плоскостях. При использовании наждачной бумаги её зернистость должна быть не меньше 100.

- Тщательно удалить остатки абразивных и полировальных составов.

- Вынимать из упаковки новую прокладку головки блока цилиндров следует непосредственно перед установкой.

- С прокладкой следует обращаться очень осторожно. Повреждения силиконового слоя или завальцовки краев прокладки могут привести к негерметичности.

1. Перед установкой головки блока цилиндров повернуть коленчатый вал в положение, соответствующее верхней мертвой точке первого цилиндра.

2. Повернуть коленчатый вал в направлении, противоположном вращению двигателя, чтобы ни один из поршней не находился в верхней мертвой точке.

3. Положить прокладку головки блока цилиндров на блок цилиндров.

4. Для центрирования установить направляющие пальцы 3070 в наружные отверстия со стороны впускного коллектора.

![Для центрирования установить направляющие пальцы 3070 в наружные отверстия со стороны впускного коллектора головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

5. Установить головку блока цилиндров, вставить и вручную затянуть остальные 10 болтов крепления головки блока цилиндров.

6. Отвернуть направляющие пальцы 3070 с помощью шпильковёрта и вставить недостающие болты головки блока цилиндров.

7. Затем затянуть болты головки блока цилиндров в четыре этапа в следующей последовательности:

- Затянуть динамометрическим ключом: этап I - 40 Н∙м, этап II - 60 Н∙м.

- Далее дотягивать обычным ключом: этап III - довернуть на 1/4 оборота (90 °), этап IV - довернуть на 1/4 оборота (90 °).

![Далее дотягивать обычным ключом: этап III - довернуть на 1/4 оборота (90 °), этап IV - довернуть на 1/4 оборота (90 °) головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

8. После затяжки головки блока цилиндров провернуть распределительный вал таким образом, чтобы кулачки первого цилиндра были одинаково направлены вверх. Перед установкой зубчатого ремня провернуть коленчатый вал по ходу вращения двигателя в положение, соответствующее верхней мертвой точке первого цилиндра.

Примечание:

- Отворачивание болтов крепления головки блока цилиндров производится в обратной последовательности.

- Дотягивать болты крепления головки блока цилиндров после проведения ремонта не требуется.

Снятие и установка зубчатого ремня привода распределительного вала

Снятие

1. Снять поликлиновый ремень.

2. Снять верхнюю часть кожуха зубчатого ремня.

3. Снять вентилятор с вискомуфтой.

4. Снять кожух вентилятора с радиатора.

5. Снять шкив вентилятора с вискомуфтой.

6. Снять с кронштейна обкатной ролик.

7. Снять крышки люков обслуживания.

8. Снять защитные кожухи обоих зубчатых ремней и клапанную крышку.

9. Установить упор 3419 или упор T10025 и ослабить центральный болт крепления демпфера крутильных колебаний с зубчатым шкивом к коленчатому валу.

![Установить упор 3419 или упор T10025 и ослабить центральный болт крепления демпфера крутильных колебаний с зубчатым шкивом к коленчатому валу головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

10. Повернуть коленчатый вал в направлении вращения двигателя, чтобы поршень первого цилиндра был установлен в верхнюю мертвую точку.

Двигатель установлен:

11. Метки на шкиве топливного насоса высокого давления и кронштейне, а также маховике и картере сцепления (указаны стрелками на рисунке) должны совпадать.

Примечание:

Такое совпадение достигается лишь при каждом втором положении верхней мертвой точки первого цилиндра.

![Метки на шкиве топливного насоса высокого давления и кронштейне, а также маховике и картере сцепления (указаны стрелками на рисунке) должны совпадать головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

12. Метки демпфера крутильных колебаний и нижнего защитного кожуха зубчатого ремня должны совпадать (указаны стрелками на рисунке).

![Метки демпфера крутильных колебаний и нижнего защитного кожуха зубчатого ремня должны совпадать головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

Двигатель снят:

13. Выставить на шкале приспособления для установки верхней мертвой точки 2068 A значение 96.9 мм (показано стрелкой А на рисунке), при выставлении десятых долей учесть, что началом отсчета на вспомогательной шкале является левый штрих.

14. Привинтить приспособление для установки верхней мертвой точки 2068 A так, как это показано на рисунке. Провернуть коленчатый вал до совпадения метки верхней мертвой точки на маховике/ведомом диске с краем приспособления для установки верхней мертвой точки (показано стрелкой В), а также совпадения меток шкива топливного насоса высокого давления и его кронштейна.

Примечание:

Такое совпадение достигается лишь при каждом втором положении верхней мертвой точки первого цилиндра.

![Привинтить приспособление для установки верхней мертвой точки 2068 A головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

15. Снять зубчатый ремень топливного насоса высокого давления.

16. Отвернуть четыре болта M8 крепления демпфера крутильных колебаний с зубчатым шкивом.

17. Отвернуть центральный болт демпфера крутильных колебаний.

18. Снять демпфер крутильных колебаний.

19. Снять защитный кожух зубчатого ремня.

20. Пометить направление движения зубчатого ремня.

21. Ослабить натяжение зубчатого ремня, повернув натяжной ролик при помощи накидного ключа 32 мм 3355.

22. Снять зубчатый ремень.

Установка и натяжение

1. Снять зубчатый шкив привода топливного насоса высокого давления.

2. Проверить, совпадает ли метка верхней мертвой точки на маховике с контрольной меткой на картере.

3. Застопорить распределительный вал с помощью шаблона 2065 A.

![Застопорить распределительный вал с помощью шаблона 2065 A головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

4. Повернуть распределительный вал с закрепленным на нем шаблоном 2065 A таким образом, чтобы один из концов шаблона упёрся в головку блока цилиндров. С помощью щупа измерить образовавшийся у другого конца шаблона зазор. Вставить щуп толщиной, равной половине измеренного зазора, между шаблоном и головкой блока цилиндров. Повернуть распределительный вал так, чтобы шаблон прилегал к щупу. Второй щуп такой же толщины ввести под другой край между шаблоном и головкой блока цилиндров.

5. Ослабить болт крепления шкива распределительного вала на 1/2 оборота. Ослабить посадку шкива на коническом хвостовике распределительного вала (с помощью выколотки и молотка через отверстие в заднем кожухе).

![Ослабить болт крепления шкива распределительного вала на 1/2 оборота головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

6. Установить натяжной ролик (1) таким образом, чтобы его кронштейн (2) установился на штифте нижней части защитного кожуха зубчатого ремня.

![Установить натяжной ролик (1) таким образом, чтобы его кронштейн (2) установился на штифте нижней части защитного кожуха зубчатого ремня головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

7. Установить зубчатый ремень привода газораспределительного механизма. Бывший в употреблении ремень необходимо устанавливать в соответствии с ранее нанесенной меткой направления движения.

8. Вручную затянуть винт крепления натяжного ролика.

9. Для натяжения ремня повернуть ролик по часовой стрелке с помощью накидного ключа 32 мм 3355 таким образом, чтобы правый край указателя (A) совпал с правым краем указателя (B).

Примечание:

- Натяжной ролик не стоит поворачивать так, чтобы правый край указателя (A) оказался ниже правого края указателя (B), это может привести к повреждению натяжного ролика.

- Если ролик все-таки был повернут слишком далеко, то его необходимо сначала полностью ослабить, а затем вновь натянуть. При этом недостаточно просто возвратить ролик в положение, соответствующее надлежащему натяжению.

![Если ролик все-таки был повернут слишком далеко, то его необходимо сначала полностью ослабить, а затем вновь натянуть головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

10. Затянуть винт крепления натяжного ролика моментом 20 Н∙м.

11. Проверить, находится ли еще коленчатый вал в положении, соответствующем верхней мертвой точке первого цилиндра, при необходимости установить его надлежащим образом.

12. Затянуть болт крепления шкива распределительного вала, используя упор 3036. При затяжке учесть класс прочности болта: класс прочности 8.8 - затянуть моментом 85 Н∙м, 10.9 - 100 Н∙м.

13. Снять шаблон 2065 A с распределительного вала.

![Снять шаблон 2065 A с распределительного вала головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

14. Установить нижний кожух зубчатого ремня.

15. Установить демпфер крутильных колебаний с новым болтом.

16. Установить упор 3419 или упор T10025 и затянуть моментом 160 Н∙м центральный болт крепления демпфера крутильных колебаний с зубчатым шкивом к коленчатому валу. Дотянуть его на 180° (1/2 оборота) (дотягивать можно в несколько этапов).

![Установить упор 3419 или упор T10025 и затянуть головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

17. Затянуть четыре болта M8 крепления демпфера крутильных колебаний с зубчатым шкивом моментом 20 Н∙м.

18. Провернуть коленчатый вал на два оборота так, чтобы поршень первого цилиндра опять находился в верхней мертвой точке.

19. Повторно проверить положение указателя натяжного ролика. Если правые края указателей (A) и (B) не совпадают, повторить регулировку.

![Повторно проверить положение указателя натяжного ролика головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

20. Установить зубчатый ремень топливного насоса высокого давления.

21. Установить защитные кожухи обоих зубчатых ремней и клапанную крышку.

22. Установить крышки люков обслуживания.

23. Установить кронштейн вентилятора с вискомуфтой.

24. Установить на кронштейн обкатной ролик.

25. Установить шкив вентилятора с вискомуфтой.

26. Установить кожух вентилятора на радиатор.

27. Установить вентилятор с вискомуфтой.

28. Установить поликлиновый ремень.

Клапаны и распределительный вал

Примечание:

Головки блока цилиндров с трещинами между седлами клапанов могут продолжать эксплуатироваться, без уменьшения ресурса двигателя, если ширина трещин не превышает 0.5 мм.

Составные элементы

![Крышка подшипника головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

- Крышка подшипника.

- Болт, момент затяжки 20 Н∙м.

- Распределительный вал.

- Толкатель.

- Сухари.

- Тарелка пружины клапана.

- Пружина клапана.

- Маслосъемный колпачок (при сборке заменить новым).

- Ремонтная направляющая втулка клапана.

- Манжетное уплотнение.

- Свеча накаливания.

- Болт, момент затяжки 30 Н∙м.

- Фиксирующая скоба.

- Форсунка.

- Теплоизоляционное уплотнение (при сборке заменить новым).

- Головка блока цилиндров.

- Клапаны.

- Манжетное уплотнение.

- Направляющая втулка клапана.

Проверка осевого люфта распределительного вала

Измерение производится при установленных первой и последней крышках опор. Предельно допустимая величина: 0.15 мм.

![Измерение производится при установленных первой и последней крышках опор головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

Монтажное положение крышек подшипников распределительного вала

Должны быть установлены без смещения (образующееся таким образом отверстие должно быть круглым). Перед установкой распределительного вала установить крышки подшипников и определить монтажное положение.

![Должны быть установлены без смещения (образующееся таким образом отверстие должно быть круглым) головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

Размеры клапанов

Примечание:

Клапаны не подлежат механической обработке. Допускается только притирка клапанов.

![Клапаны не подлежат механической обработке головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

| Размер | Впускной клапан | Выпускной клапан |

| Диаметр а, мм | 36.00 | 31.50 |

| Диаметр b, мм | 7.97 | 7.95 |

| с, мм | 96.85 | 96.85 |

| α, ° | 45 | 45 |

Маркировка распределительного вала, фазы газораспределения

1. Основная окружность кулачка: диаметр a = 38 мм.

2. Для маркировки на распределительном валу выбиты следующие цифры и буквы (см. рисунок).

![Для маркировки на распределительном валу выбиты следующие цифры и буквы головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

| Буквенное обозначение двигателя | AGX | AHD | ANJ, AVR | APA, BBE, BBF |

| Цилиндр 1 (стрелка A) | WZO | WZO | WZO | WZO |

| Цилиндр 2 (стрелка B) | 046/074 | 046/074 | 074 | 074 |

| между цилиндрами 4 и 5 (стрелка C) | 3716 | 2115 | 1776 | 2194 |

Фазы газораспределения при ходе клапана 1 мм:

| Буквенное обозначение двигателя | Все двигатели |

| Открывание впускных клапанов (на указанную величину, после верхней мертвой точки) | 8.0° |

| Закрывание впускных клапанов (на указанную величину, после нижней мертвой точки) | 28.0° |

| Открывание выпускных клапанов (на указанную величину, перед нижней мертвой точкой) | 37° |

| Угол запаздывания закрывания выпускных клапанов (после верхней мертвой точки) | 10.0° |

Обработка седел клапанов

Примечание:

- При ремонте двигателей с негерметичными клапанами, недостаточно заменить клапаны или обработать седла клапанов. Необходимо также, особенно для двигателей с большим пробегом, проверить износ направляющих втулок клапанов.

- Обработку седел клапанов необходимо выполнять так, чтобы поверхность контакта имела идеальную форму и размеры. Перед началом работы следует рассчитать максимально допустимую величину припуска на обработку. Превышение максимально допустимого припуска на обработку ведет к нарушению нормальной работы гидрокомпенсаторов, при этом головку блока цилиндров придется заменить.

Расчет максимально допустимого припуска на обработку:

1. Вставить клапан в направляющую и плотно прижать его к седлу.

Примечание:

Если клапан при ремонте заменяется, при проведении измерений необходимо использовать новый клапан.

2. Измерить расстояние (a) между концом стержня клапана и верхним краем головки блока цилиндров.

![Измерить расстояние (a) между концом стержня клапана и верхним краем головки блока цилиндров головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

3. Рассчитать максимально допустимый припуск на обработку на основе замеренного расстояния (a) и минимально допустимого размера:

- Минимально допустимые размеры: впускной клапан 35.8 мм; выпускной клапан 36.1 мм.

- Измеренное расстояние - минимальный размер = максимально допустимый припуск на обработку.

Пример:

Измеренное расстояние 36.5 мм - Минимальный размер 35.8 мм = Максимальный припуск на обработку 0.7 мм.

Обработка седел клапанов:

![Обработка седел клапанов головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

| Размер | Седло впускного клапана | Седло выпускного клапана |

| Диаметр а, мм | 37.20* | 33.20* |

| Диаметр b, мм | 34.80 | 30.40 |

| с, мм | 2.07 | 2.05 |

| 45° | Угол фаски седла клапана |

| 15° | Угол корректировочной фаски |

Примечание:

* - максимальный наружный диаметр корректировочной фаски.

Проверка направляющих втулок клапанов

Вставить новый клапан в направляющую втулку. Конец стержня клапана должен быть закрыт направляющей втулкой. Стержни впускных и выпускных клапанов имеют различные диаметры, поэтому впускные клапаны необходимо вставлять в направляющие втулки впускных клапанов, а выпускные - в направляющие втулки выпускных клапанов.

Примечание:

Предельно допустимая величина люфта при покачивании: 1.3 мм.

![Вставить новый клапан в направляющую втулку головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

Замена направляющих втулок клапанов

Снятие

1. Очистить и проверить головку блока цилиндров. Не заменять направляющие втулки в головке блока цилиндров, седла клапанов которых больше не подлежат обработке или уже были обработаны до минимально допустимых размеров.

2. Выпрессовать изношенные направляющие клапанов с помощью выколотки 10-206 со стороны распределительного вала (ремонтные втулки с буртиками - со стороны камеры сгорания).

Установка

1. Смазать новые направляющие втулки маслом и с помощью выколотки 10-206 запрессовать в холодную головку блока цилиндров со стороны распределительного вала до буртика.

Примечание:

Нельзя допустить, чтобы давление запрессовки превышало 1.0 т после того, как направляющая втулка упрется буртиком в головку блока цилиндров. В противном случае может произойти поломка буртика.

2. Обработать отверстие направляющей втулки с помощью развертки 8 мм 10-215. При этом обязательно использовать смазывающую и охлаждающую жидкость.

3. Обработать седла клапанов.

Замена маслосъемных колпачков

Снятие

1. Снять распределительный вал.

2. Снять толкатели (не перепутать!) и положить их рабочей поверхностью вниз.

3. Установить поршень соответствующего цилиндра в верхнюю мертвую точку.

4. Установить приспособление 2036, установив регулировочными болтами необходимую высоту.

![Установить приспособление 2036, установив регулировочными болтами необходимую высоту головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

5. Снять пружины клапанов с помощью рассухаривателя VW 541/1A и оправки VW 541/5.

Примечание:

При этом клапаны упираются в днище поршня.

6. Снять маслосъемные колпачки с помощью съемника 3047 A.

![Снять маслосъемные колпачки с помощью съемника 3047 A головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

Установка:

1. Для предотвращения повреждения новых маслосъемных колпачков надеть на стержень клапана пластмассовую втулку (A).

2. Маслосъемный колпачок (B) смазать моторным маслом, вставить в оправку 10-204 и осторожно установить на направляющую втулку.

![Маслосъемный колпачок (B) смазать моторным маслом, вставить в оправку 10-204 и осторожно установить на направляющую втулку головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

Снятие и установка распределительного вала

Снятие

1. Снять зубчатый ремень привода распределительного вала.

2. Снять зубчатый ремень топливного насоса высокого давления.

3. Снять вакуумный насос вместе с толкателем.

4. Снять сначала крышки опор (1) и (3). По очереди крест-накрест отвернуть крышки опор (2) и (4).

Установка

Примечание:

- При установке распределительного вала кулачки первого цилиндра должны смотреть вверх.

- При установке крышек подшипников учитывать смещение центра отверстия, перед установкой надеть крышки подшипников и определить монтажное положение.

![При установке крышек подшипников учитывать смещение центра отверстия, перед установкой надеть крышки подшипников и определить монтажное положение головка блока цилиндров, привод клапанов Mercedes Sprinter с 1995 года, головка блока цилиндров, привод клапанов Volkswagen LT 2 с 1995 года, головка блока цилиндров, привод клапанов Мерседес Спринтер с 1995 года, головка блока цилиндров, привод клапанов Фольксваген ЛТ 2 с 1995 года]()

- На посадочные поверхности крышек подшипников 1 и 4 нанести герметик AMV 174 004 01.

1. Смазать рабочие поверхности распределительного вала моторным маслом.

2. По очереди, крест-накрест затянуть крышки подшипников (2) и (4) моментом 20 Н∙м.

3. Установить крышки подшипников (1) и (3) и аналогичным образом затянуть болты их крепления моментом 20 Н∙м.

4. Установить и натянуть зубчатый ремень привода распределительного вала.

5. Установить зубчатый ремень топливного насоса высокого давления.