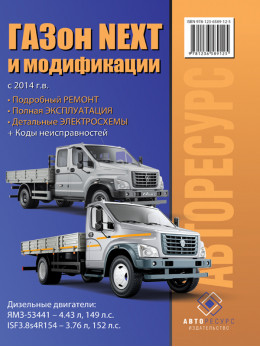

Содержание

Руководство по эксплуатации

- Паспортные данные автомобиля

- Технические характеристики

- Ключи

- Сиденья

- Рулевая колонка

- Ремни безопасности

- Зеркала заднего вида

- Панель приборов и органы управления

- Выключатель приборов и стартера

- Круиз-контроль

- Отбор мощности

- Модуль управления светом

- Прикуриватель и пепельница

- Отопление, вентиляция и кондиционирование воздуха

- Внутреннее освещение

- Аудиооборудование

- Тахограф

- Заправка автомобиля топливом

- Движение автомобиля

- Пуск двигателя

Практические советы

- Инструмент и принадлежности

- Замена колеса

- Буксировка автомобиля

- Снятие/установка аккумуляторных батарей (АКБ)

- Предохранители и реле

- Замена ламп

Двигатель ЯМЗ-53441

- Общие сведения

- Корпусные детали

- Коленчатый вал

- Шатунно-поршневая группа

- Шестеренный привод агрегатов

- Ременный привод агрегатов

- Механизм газораспределения

- Система смазки

- Система охлаждения

- Система питания топливом

- Датчики и жгуты проводов

- Турбонаддув

- Система вентиляции картера

- Техническое обслуживание двигателя

- Диагностика электронной системы управления двигателем

- Герметизирующие составы

- Моменты затяжки основных резьбовых соединений

Двигатель Cummins ISF 3.8

- Общие сведения

- Снятие и установка двигателя

- Блок цилиндров и шатунно-поршневая группа

- Головка блока цилиндров

- Топливная система

- Система смазки

- Система охлаждения

- Система впуска

- Система выпуска

Трансмиссия

Ходовая часть

Тормозная система

Кабина

- Общее описание

- Особенности технического обслуживания кузова

- Замена кабины

- Замена стекла ветрового окна

- Замена уплотнителей дверей

- Замена стекла окна боковины

- Двери

- Капот

- Наружные зеркала заднего вида

- Отопление и вентиляция кузова

Электрооборудование

- Аккумуляторная батарея

- Генератор

- Стартер

- Выключатель зажигания и стартера (замок зажигания)

- Приборы освещения

- Звуковые сигналы

- Стеклоочистители и омыватели

- Электропроводка и предохранители

Электросхемы

Головка блока цилиндров Газон Next с 2014 года

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

блок цилиндров Газон Next, головка блока цилиндров Газон Next, прокладка блока цилиндров Газон Next

Головка блока цилиндров

Группа головки блока цилиндров включает в себя головку блока цилиндров, клапаны, направляющие клапанов, клапанные пружины, клапанные седла, клапанные перемычки и втулки форсунок.

Выпускные клапаны изготовлены из материала, способного выдерживать более высокие температуры, чем впускные клапаны. Впускные и выпускные клапаны изготовлены из разных материалов и имеют разные размеры. Пометьте детали головки блока цилиндров (клапанные перемычки, клапаны и клапанные пружины) номером цилиндра и местом, откуда они были сняты. Также рекомендуется промаркировать места установки впускных и выпускных клапанов на поверхности сгорания головки блока цилиндров с помощью фломастера для того, чтобы установить снятые детали в нужные места.

Регулировка зазоров в клапанах

Настройка клапанного механизма выполняется только с периодичностью, указанной в руководстве по эксплуатации и обслуживанию, или в случае, когда при ремонте двигателя необходимо снять коромысла и (или) отвернуть регулировочные винты.

Преждевременное увеличение клапанного зазора говорит о неправильной его регулировке после предыдущего ремонта, износе стержней клапанов, клапанных перемычек, штанг толкателей или коромысел.

Свободное перемещение коромысел и необходимость частой регулировки клапанного зазора может свидетельствовать и об износе кулачков распределительного вала или толкателей. Если износа коромысел, стержней клапанов, клапанных перемычек и штанг толкателей не обнаружено, возможен износ толкателей и/или кулачков распределительного вала.

Подготовительные операции

1. Отключите аккумуляторные батареи.

2. Очистите участок вокруг топливных магистралей. Снимите топливопроводы высокого давления, подающие топливо к форсункам.

3. Снимите клапанную крышку и прокладку.

Регулировка

Примечание:

Для установки поршня цилиндра № 1 в ВМТ используйте приспособление для проворачивания коленчатого вала № 3824591.

Внимание:

Температура охлаждающей жидкостидолжна быть ниже 60°С.

Примечание:

Метка ВМТ (TDC) находится на кольце датчикаоборотов коленчатого вала.

Внимание:

Если на кольце датчика частоты вращенет метки ВМТ, установите кольцо датчика частоты вращения большим пазом (2) в положение «на 5 часов». Кроме того, в положении (1) «на 9 часов» долженвиден направляющий штифт. Убедитесь в том, что оба коромысла первого цилиндра свободны. Если нет, проверните коленчатый вал на 360 градусов и проверьте еще раз.

Примечание:

В таком положении коленчатого вала можно измерить зазор для следующих коромысел (Е = выпускной клапан, I = впускной клапан):1I, 1Е, 2I и 3Е.

Примечание:

Предельные значения величин зазоров, впускной клапан: 0,280 - 0,381 мм; выпускной клапан: 0,53 - 0,63 мм.

Внимание:

Проверка клапанных зазоров обычно производится при устранении неисправностей, их регулировка не требуется, если они находятся в пределах указанных выше нормативных значений.

Внимание:

Зазор установлен правильно, если щуппроходит между клапанной перемычкой и гнездом коромыслас небольшим сопротивлением.

1. Измерьте зазор, вставив щуп между гнездомкоромысла и клапанной перемычкой. Если зазор не соответствует норме, ослабьте контргайку и установите номинальную величину зазора.

2. Номинальные значения величин зазоров, впускной клапан: 0,33 мм; выпускной клапан: 0,58 мм.

3. Затяните контргайки моментом 24 Н·м и еще раз проверьте клапанные зазоры.

4. Используя приспособление для проворачивания коленчатого вала № 3824591, проверните коленчатый вал на 360 градусов.

5. Используя описанные выше процедуры и нормативные величины, измерьте зазор для следующих коромысел (Е = выпускной клапан, I = впускной клапан): 2Е, 3I, 4Е и 4I.

6. При несоответствии норме восстановите зазор.

Завершающие операции

1. Установите прокладку и клапанную крышку.

2. Подключите аккумуляторные батареи.

3. Запустите двигатель и убедитесь в отсутствииутечек.

Головка блока цилиндров в сборе

Начальная проверка

1. Очистите двигатель снаружи с помощью пара или струи воды под высоким давлением.

2. Запустите двигатель на низких холостых оборотах.

3. Убедитесь в отсутствии утечек масла и охлаждающей жидкости между головкой блока цилиндров и блоком цилиндров.

4. Проверьте, нет ли цокающего звука между головкой блока цилиндров и блоком цилиндров. Такой звук (обычно при ускорении) указывает на утечку продуктов сгорания.

4. Проверьте наличие утечки. Для этого опустите в наполовину заполненную водой пластиковую бутылку переливную трубку, идущую от расширительного бачка системы охлаждения, запустите двигатель на высоких холостых оборотах и дайте ему поработать до тех пор, пока не откроется термостат, и проверьте наличие потока пузырьков в воде. Это подтверждает наличие утечки продуктов сгорания.

5. При обнаружении утечки снимите и проверьте головку блока цилиндров и связанные с ней компоненты.

6. При диагностике неисправностей, связанныхс наличием охлаждающей жидкости в топливе,топлива в охлаждающей жидкости, топлива вмасле или масла в топливе создайте давление во внутренней сливной топливной магистрали в головке блока цилиндров и проверьте отсутствие утечек.

7. Снимите сливную топливную магистраль, расположенную с задней стороны головки блока цилиндров.

8. При наличии быстроразъемного фитинга на головке блока цилиндров снимите обратный клапан.

9. Подключите шланг от источника сжатого воздуха с регулируемым давлением к сливной топливной магистрали в головке блока цилиндров так, чтобы отсечной кран оказался между манометром и источником сжатого воздуха.

10. Подайте сжатый воздух под давлением 276 кПа.

11. Перекройте подачу воздуха к сливной топливной магистрали и следите за показаниями манометра. Давление должно поддерживаться на постоянном уровне. При быстром падении давления проверьте наличие утечек рядом с технологическими фитингами и фитингами топливопроводов у форсунок.

12. Снимите клапанную крышку и проверьте отсутствие воздушных пузырьков вокруг форсунок.

13. Снимите крышку радиатора и проверьте отсутствие воздушных пузырьков в охлаждающей жидкости.

14. Если не удается определить место утечки, снимите головку блока цилиндров и проведите ее испытание под давлением, см. описание процедуры «Испытание под давлением» в данном разделе. При необходимости замените головку блока цилиндров.

Снятие головки блока цилиндров

1. Отключите аккумуляторные батареи.

2. Слейте охлаждающую жидкость.

3. Снимите приводной ремень.

4. Снимите турбонагнетатель.

5. Снимите выпускной коллектор.

6. Снимите корпус термостата.

7. Снимите перепускной трубопровод системы охлаждения.

8. Отсоедините топливопроводы высокого давления от форсунок.

9. Снимите общий топливопровод высокого давления CommonRail.

10. Снимите впускной коллектор.

11. Снимите сливные топливопроводы.

12. Отсоедините трубопроводы системы охлаждения компрессора от головки блока цилиндров.

13. Снимите клапанную крышку.

14. Снимите коромысла.

15. Снимите клапанные перемычки.

16. Извлеките штанги толкателей.

17. Снимите форсунки.

18. Выверните болты головки блока цилиндров и снимите головку.

19. Снимите прокладку головки блока цилиндров с блока цилиндров.

Проверка перед повторным использованием

1. Установите головку блока цилиндров в крепежное приспособление № ST-583.

2. Очистите опорные поверхности блока цилиндров и головки блока цилиндров.

3. Используйте поверочную линейку и щуп для проверки плоскостности опорной поверхности головки блока цилиндров.

Примечание:

- Максимальное отклонение от плоскостности головки блока цилиндров в продольном направлении: 0,305 мм; в поперечном направлении: 0,076 мм.

- При несоответствии норме определите, можно ли устранить его механической обработкой или головка подлежит замене. Для этого измерьте и запишите глубину установки клапанов: измерьте и запишите выступание форсунок.

- Путем механической обработки с опорной поверхности блока цилиндров, поверхности головки блока цилиндров или с обоих поверхностей может быль удалено не более 0,50 мм материала. Для двигателя ISF 3.8 предусмотрены прокладки головки блока цилиндров ремонтного размера.

- Если глубина установки клапанов и выступание форсунок останутся в норме после шлифовки, головку можно подвергать обработке. Если обеспечить соответствие норме не удается, следует заменить головку блока цилиндров.

4. Установите форсунки и держатели форсунок.

5. Установите глубиномер № 3164438 на опорную поверхность головки блока цилиндров и выставьте его на ноль.

6. Поверните глубиномер так, чтобы можно было измерить выступание форсунки в ее самой высокой части.

7. Запишите величину выступания для каждой форсунки. Номинальный промежуток значений 1,94 - 2,47 мм.

Внимание:

Не используйте двойные шайбы или шайбы увеличенной толщины для изменения выступания форсунки. Это приведет к нарушению положения топливной трубки аккумулятора высокого давления топливаCommonRail.

8. Если выступание форсунки не соответствует норме, проверьте толщину уплотнительной шайбы форсунки.

9. Если толщина уплотняющей шайбы в норме, проверьте отсутствие грязи и посторонних частиц в отверстии под форсунку. Кроме того, убедитесь в отсутствии уплотнительной шайбы, залипшей внутри отверстия.

10. Если выступание форсунки в норме, снимите форсунку.

11. Установите глубиномер №3164438 на опорную поверхность головки блока цилиндров и выставьте его на ноль.

12. Поверните глубиномер так, чтобы можно было измерить глубину установки клапана в головке блока цилиндров.

13. Запишите величину глубины установки для каждого клапана.

Примечание:

- Глубина установки впускного клапана: 0,584 - 1,092 мм.

- Глубина установки выпускного клапана: 0,965 - 1,473 мм.

Внимание:

Глубина установки клапана в прошлифованной головке блока цилиндров может быть немного увеличена путем его притирки.

14. При помощи поверочной линейки и щупа проверьте плоскостность блока цилиндров.

Примечание:

Максимальная величина отклонения от плоскостности блока цилиндров в продольном и поперечном направлениях 0,075 мм.

15. Проверьте отсутствие каких-либо небольших впадин или дефектов на опорной поверхности блока цилиндров.

16. При несоответствии норме определите, можно ли устранить его механической обработкой или блок цилиндров подлежит замене.

Вакуумная проверка

Если есть сомнения в герметичности клапана или головка блока цилиндров недавно была отремонтирована, проверьте герметичность клапанов и седел с помощью вакуумного прибора №3824277 и крышки № ST-1257-6. Давление недолжно вырасти более чем на 25,4 мм рт. ст. за пять секунд.

Внимание:

При отсутствии вакуумного тестера снимите клапан и нанесите свинцовым карандашом или карандашом Dykem метки на контактную поверхность клапана. Установите клапан в направляющую. Прижмите клапан к седлу и проверните его влево и вправо 3 -4 раза. При нормальном контакте с седлом метки на поверхности клапана будут стерты.

Примечание:

Разрежение при проверке герметичности контакта б/у клапана с седлом: 51 кПа); нового клапана с седлом: 69 кПа.

При несоответствии норме разберите головку блока цилиндров и проверьте отсутствие повреждений клапанов и/или их седел. При необходимости отремонтируйте одним из следующих способов:

- Очистите клапаны/седла клапанов с последующей притиркой.

- Замените поврежденный клапан/седло клапана (при возможности).

- Замените головку блока цилиндров.

Разборка головки блока цилиндров

1. Нанесите на клапаны метки, соответствующие местам их установки.

2. Сожмите пружины клапанов специальным приспособлением № 4918866.

3. Установите винт (4) съемника над отверстием под форсунку и вставьте болты (5) в отверстия под винты зажима, снятого с головки блока цилиндров.

4. Затяните болты (5) моментом 5 Н·м.

Внимание:

Клапаны находятся на разном расстоянии от отверстия под форсунку. Важно совместить пазы в пластине приспособления для сжатия клапанных пружин этими пружинами.

5. Нанесите противозадирный состав на резьбу винта (4) съемника. Обязательно прочитайте и выполняйте меры предосторожности, указанные на этикетке.

6. Установите пластину приспособления для сжатия клапанных пружин (1) на винт (4) съемника и совместите пазы в этой пластине с клапанными пружинами.

7. Установите шайбу (3) и гайку (2) на винт (4) съемника.

8. Поверните по часовой стрелке гайку для сжатия клапанных пружин.

9. Продолжайте вращать гайку по часовой стрелке до того момента, когда можно будет снять сухари клапанов, например, намагниченной отверткой.

10. Снимите сухари и приспособление для сжатия клапанных пружин.

11. Снимите тарелки и клапанные пружины.

12. Снимите клапаны.

Внимание:

Храните клапаны в промаркированных ящиках вместе с их сухарями, тарелками и пружинами. Это облегчит их сборку как единого комплекта деталей.

Внимание:

Перед снятием уплотнений стержней клапанов запишите их тип и цвет для каждого клапана. Обязательно сохраняйте тип и цвет уплотнений стержней клапанов при сборке головки блока цилиндров.

Примечание:

Колпачковое уплотнение, используемые цвета:

- Зеленый (для выпускных клапанов).

- Желтый (для впускных и выпускных клапанов).

- Коричневый (для впускных и выпускных клапанов).

13. Используйте щипцы № 3163293 для снятия уплотнений стержней клапанов.

Внимание:

Перед снятием седел изучите операции «Проверка перед повторным использованием» и «Очистка и проверка перед повторным использованием» в данном разделе. По состоянию клапана, величине его заглубления и герметичности контакта клапана с седлом определяется необходимость замены седел клапанов.

14. При необходимости снимите седла клапанов.

15. Проверьте состояние зоны контакта седла клапана с головкой блока цилиндров. В седле должна быть канавка, достаточная для установки съемника.

16. Если в канавку можно установить съемник переходите к следующему пункту.

17. Если размер канавки недостаточен для установки съемника, увеличьте ее специальным резцом № 3376405.

Примечание:

Для снятия седел клапанов используйте обратный молоток №3376617 со съемником №3165170.

Внимание:

Съемник седел клапанов в сборе обязательнодолжен устанавливаться под прямым углом к головкеблока цилиндров.

18. Вставьте съемник в седло клапана и повернитеТ-образную рукоятку по часовой стрелке так,чтобы съемник слегка сжал седло.

19. Установите съемник в канавку седла клапана.

20. Поверните Т-образную рукоятку так, чтобысъемник оказался под седлом клапана или вошелв его канавку.

21. Ударяя обратным молотком по верхней гайке, снимите седло клапана. Поверните Т-образную рукоятку против часовой стрелки для снятия седла со съемника.

Очистка и проверка перед повторным использованием

Внимание:

Следите за тем, чтобы материал прокладки и другие материалы не попали во впускной канал.

22. При снятии очистите место установки впускного коллектора на головке блока цилиндров.

Внимание:

На двигателях с системой рециркуляции отработавших газов во впускной магистрали в головке блока цилиндров обычно осаждается сажа. Если головка блока цилиндров снимается для выполнения других ремонтных работ, не обязательно удалять сажу из впускной магистрали.

23. Используйте щетку для очистки отверстий под форсунку № 3822510 или ее аналог для удаления нагара с седла форсунки.

24. Используйте неметаллическую щетку и сжатыи воздух для очистки внутренней поверхности отверстия в направляющей клапана.

Внимание:

Чрезмерные отложения можно удалить в кислотном баке, но перед этим необходимо снять расширительные заглушки.

25. При необходимости удалите отложения в каналах охлаждения.

26. Очистите опорную поверхность головки блока цилиндров растворителем и абразивным материалом № 3823258 или его аналогом.

27. Проверьте участок в пределах 1/8 дюйма от диаметра камеры сгорания. При наличии износа, который можно почувствовать ногтем, в пределах этой области 1/8 дюйма, головка блока цилиндров не подлежит повторному использованию. Наличие износа за пределами этой области 1/8 дюйма не оказывает влияния на уплотнение камеры сгорания и на возможность повторно использовать головку блока цилиндров.

Внимание:

Щетка из стали низкого качества теряет щетину во время работы, что ведет к дополнительному загрязнению.

Примечание:

Удаляйте нагар из клапанного кармана щеткой из высококачественной стальной проволоки, зажатой в патроне дрели или в насадке шлифовальной машинки.

Внимание:

Контакт седла клапана с вращающейся металлической щеткой приведет к его повреждению. Если это произойдет, необходимо провести механическую обработку седла или вставить новое седло.

28. Используйте проволочную щетку и растворитель для удаления отложений из отверстий в седлах клапанов.

29. Высушите сжатым воздухом.

30. Промойте головку блока цилиндров горячеймыльной водой.

31. Ополосните головку блока цилиндров чистойводой.

32. Высушите головку блока цилиндров сжатымвоздухом.

33. После очистки головки блока цилиндров повторитеее проверку на отсутствие признаков трещин,истирания и изменения цвета, которые могут исключить возможность ее повторного использования.

Примечание:

Для выявления трещин используйте комплект для обнаружения трещин № 3375432.

В число мест, подлежащих внимательному осмотру, входят:

- отверстие под форсунку;

- поверхность камеры сгорания;

- седла клапанов;

- направляющие втулки клапанов.

Примечание:

При определении возможности повторного использования головки блока цилиндров с трещиной, идущей от отверстия под форсунку до седла впускного клапана, учитываются следующие соображения:

- Если трещина не проходит через седло клапана, то головка пригодна для повторного использования.

- Если трещина проходит через седло клапана или за него, то головка не пригодна для повторного использования.

Внимание:

Если не заменить головку блока цилиндров с трещиной, проходящей через отверстие под седло клапана или за него, седло выпадет. Несоблюдение этого требования приведет к выходу двигателя из строя.

34. Проверьте седла клапанов (если они не сняты) на предмет отсутствия трещин и прогаров.

Внимание:

При повреждении седел клапанов в некоторых головках блоков цилиндров их можно заменить.

35. Проверьте возможность замены седел клапанов.

36. Если седла клапанов требуют замены и их можно заменить, переходите к разделу «Разборка».

37. Если ремонтных седел нет, следует заменить головку блока цилиндров.

38. Если седло клапана было снято при выполнении операции разборки, измерьте диаметр отверстия под него в головке блока цилиндров.

Примечание:

Диаметр отверстия под седло клапана в головке блока цилиндров: 34,837- 34,863 мм.

Внимание:

Перед началом механической обработки головки блока цилиндров проверьте пригодность клапанных седел для использования в обслуживаемом двигателе. Если их нет, обязательно замените головку блока цилиндров.

Примечание:

При несоответствии норме можно использовать ремонтные седла клапанов с диаметром, увеличенным на 0,254 мм и/или 0,508 мм.

39. Используйте приспособление для развертывания отверстий под седла клапанов ST257 вместе с кондуктором № 3165184 для развертки отверстий в головке блока цилиндров под ремонтные седла. Номер по каталогу приспособления для развертывания отверстий: N9 3165183 (0,254 мм) или №3165184 (0,508 мм).

40. Проверьте направляющие клапанов на предмет отсутствия задиров или потертостей.

41. Измерьте диаметр отверстия в направляющей клапана: 7,027 - 7,077 мм.

42. Если износ отверстия в направляющей клапана выше нормы или обнаружены повреждения направляющих клапанов, головка блока цилиндров подлежит замене.

43. Очистите головки клапанов при помощи круговой щетки из мягкой проволоки.

Внимание:

Храните клапаны на полке с маркировкой, чтобы не перепутать их до выполнения измерений.

44. Отполируйте стержни клапанов абразивным материалом № 3823258 с применением растворителя.

45. Проверьте клапаны на отсутствие следующих повреждений:

- повышенный износ головки и стержня;

- повышенный износ кончика стержня клапана;

- изгиб и деформация.

46. Проверьте клапаны на предмет отсутствияповреждений и износа канавок под сухари.

47. Измерьте диаметр стержня клапана. Измерения выполняются в трех местах - на расстоянии 40, 90 и 140 мм от кончика стержня. Диаметр стержня клапана: 6,96 - 7,01 мм.

48. Если клапаны повреждены или диаметр ихстержней меньше нормы, они подлежат замене.

49. Проверьте состояние клапанных пружин.

50. Измерьте длину клапанной пружины. Приблизительная длина пружины в свободном состоянии 48 мм. Максимальное отклонение от вертикали 1,5 мм.

51. Используйте устройство для проверки клапанных пружин №3375182 для сжатия клапанной пружины. Необходимо приложить усилие 320,8 - 358,8 Н для сжатия пружины до высоты 35,33 мм.

Внимание:

Если параметры клапанной пружины несоответствуют норме, она подлежит замене.

52. Проверьте тарелки пружин и сухари клапанов на предмет отсутствия повреждений или износа.

53. Отправьте на утилизацию и замените поврежденные и изношенные детали.

54. Для очистки болтов головки блока цилиндров используйте растворитель на углеводородной основе.

55. Тщательно очистите болты проволочной щеткой, круговой щеткой из мягкой проволоки или используйте дробеструйную обработку без применения абразивных материалов для удаления отложений с поверхностей и резьб болтов.

Внимание:

Для очистки болтов головки блока цилиндров не используйте щелочные или кислотные растворы.

56. Проверьте болты головки блока цилиндров на предмет отсутствия повреждений резьбы, коррозии, уменьшения диаметра болтов (в результате их растяжения).

57. Не используйте болты головки блока цилиндров повторно при обнаружении следующих отклонений от нормы:

- Площадь участка, пораженного коррозией, в том числе точечной, превышает 1 кв. см.

Примечание:

Пример:

- Допустимая площадь участка 9,525 х 9,525 мм.

- Недопустимая площадь участка 12,700 х 12,700 мм.

- Глубина поражения коррозией, в том числе и точечной, превышает 0,12 мм.

- Участок, пораженный коррозией, в том числе и точечной, располагается на расстоянии менее 3,2 мм от галтели или резьбы болта.

- Степень вытягивания выше нормы, см. процедуру измерения, описанную ниже.

Внимание:

Если болты не повреждены, их можно использовать в течение всего срока службы двигателя, пока их длина в свободном состоянии не превысит норму.

Примечание:

- Как правило, вместе с новыми прокладками головки блока цилиндров и верхними прокладками двигателя поставляется калибр для проверки длины болтов № 3164057.

- Для проверки длины болта в свободном состоянии с помощью специального калибра 3164057 поместите головку болта в соответствующий паз, прижав нижнюю часть головки к основанию паза.

- Если торец болта касается основания калибра, его длина превышает норму и болт следует отправить на утилизацию.

Максимальная длина болта в свободном состоянии: 152,1 мм.

Опрессовка

При диагностике неисправностей, связанных с внутренней утечкой или потерей охлаждающей жидкости, можно изготовить приспособление для проверки головки блока цилиндров под давлением из алюминиевой или стальной пластины.

Примечание:

В таблице указаны размеры приспособления для проверки опорной поверхности.

| 16 мм | Толщина |

| 525 мм | Длина |

| 220 мм | Ширина |

Внимание:

Используйте старую прокладку головки блока цилиндров в качестве шаблона для сверления отверстий под болты.

1. Изготовьте аналогичную пластину с прокладкой для выходного канала охлаждающей жидкости на боковой стороне головки блока цилиндров.

2. Измерьте размеры головки блока цилиндров для определения соответствующих размеров пластины с прокладкой.

3. Установите приспособление для опрессовки опорной поверхности головки блока цилиндров.

4. Установите новую прокладку головки блока цилиндров.

5. Установите пластину-приспособление.

6. Установите следующие детали:

- 18 болтов длиной 180 мм класса 12.9 с головками фланцевого типа;

- 18 шестигранных гаек фланцевого типа М12 х 1,75;

- 36 шайб диаметром 12 мм.

Внимание:

Установите по одной шайбе между каждым болтом и головкой и между каждой гайкой и пластиной-приспособлением. Это предотвратит повреждение поверхности головки блока цилиндров.

7. Установите приспособление для опрессовки выходного канала охлаждающей жидкости.

8. Затягивайте гайки в показанной на рисунке последовательности моментом 80 Н·м.

9. Для подачи сжатого воздуха в головку блока цилиндров снимите одну из трубных заглушек со стороны выпускных каналов головки. Это же отверстие используется для проверки давленияохлаждающей жидкости в блоке цилиндров приустановленной головке блока цилиндров,

Внимание:

Снабдите заглушками все открытые каналы системы охлаждения перед проведением опрессовки головки блока цилиндров.

10. Подключите шланг от источника сжатого воздуха с регулируемым давлением №3164231 к головке блока цилиндров.

11. Подайте сжатый воздух под давлением 276 кПа.

12. При помощи нейлоновой стропы и подъемникапоместите головку блока цилиндров в емкость степлой (60°С) водой.

Внимание:

Головка блока цилиндров должна быть полностьюпогружена в воду.

13. Проверьте состояние головки. Появление пузырьков говорит об утечке воздуха.

При наличии пузырьков убедитесь в том, что следующие места не являются источниками утечек воздуха:

- любые трубные заглушки или фитинги, установленные в головке блока цилиндров;

- приспособление для проверки или фитинги воздушной магистрали;

- выходной водяной патрубок.

Если перечисленные места в норме, а пузырьки воздуха остаются, то головка негерметична и подлежит замене.

14. Снимите приспособление для опрессовки.

15. При помощи сжатого воздуха высушите головку блока цилиндров.

Сборка головки блока цилиндров

1. Установите головку блока цилиндров в крепежное приспособление № ST-583.

Внимание:

При установке седел клапанов учтите, чтодля впускных и выпускных клапанов они разные.

Примечание:

- Угол седлавпускного клапана: 30°.

- Угол седла выпускного клапана: 45°.

2. При установке новых клапанных седел проверьте глубину (В) установки клапана и его герметичность. См. «Проверка перед повторным использованием» в данном разделе.

3. Если седла клапанов были сняты при разборке,обязательно установите новые седла.

Внимание:

Фаска седла (1) должна быть обращена к дну гнезда.

Примечание:

- Используйте специальное приспособление №3165171 для установки седел впускных и выпускных клапанов в отверстия под них.

- Используйте молоток с приспособлениями для установки седел при установке новых седел клапанов.

4. Если установлены новые седла клапанов и (или) герметичность клапана не соответствует норме, можно выполнить притирку клапанов к седлам:

Внимание:

Смажьте стержни клапанов моторным маслом SAE 15W-40 перед установкой клапанов.

- Используйте мелкозернистый абразив для притирки № 3375805 или его аналог. Нанесите его на клапан тонким ровным слоем.

- При помощи электрического или ручного приспособления для притирки приложите усилие к центру клапана.

- Поворачивайте клапан по и против часовой стрелке. Продолжайте притирку до появления надежного контакта между седлом и клапаном.

- Удалите состав для притирки с деталей.

Внимание:

Состав для притирки является абразивнымматериалом. Если не очистить тщательно головкублока цилиндров, клапаны и седла клапанов, это приведетк повреждению двигателя.

Примечание:

- Если необходима притирка клапанов, измерьтеширину ободка тарелки клапана для того, чтобыопределить, достаточно ли осталось материала.Предельная ширина ободка тарелки клапана: 0,79 мм.

- Если ширина ободка не соответствует норме,обязательно установите новый клапан.

Внимание:

Смажьте все отверстия в направляющихклапанов и стержни клапанов маслом SAE 15W-40. Еслине смазать направляющие и стержни клапанов, это можетпривести к преждевременному износу направляющихклапанов.

5. Смажьте стержни клапанов моторным масломSAE 15W-40 перед установкой клапанов.

Внимание:

- При установке ранее снятых клапанов обязательноустановите их на прежние места.

- Если головка блока цилиндров не будетиспользоваться сразу после сборки, смажьте стержниклапанов маслом для сборочных работ № 3163087 илиего аналогом.

6. Установите уплотнения стержней клапановтакого же типа и цвета, что и снятые с этих клапанов.

Примечание:

Колпачковое уплотнение, используемые цвета:

- зеленый (для выпускных клапанов);

- желтый (для впускных и выпускных клапанов);

- коричневый (для впускных и выпускных клапанов).

Внимание:

Обязательно устанавливайте уплотнения стержней клапанов такого же типа и цвета, что и снятые с этих клапанов. Нарушение этого правила приведет к увеличению расхода масла и внутреннему повреждению двигателя.

7. Смажьте уплотнения стержней клапанов чистым моторным маслом.

Примечание:

Для установки новых уплотнений стержнейклапанов используйте оправку для установки № 3164055.

8. Придерживайте клапаны руками для исключения их выпадения во время установки.

9. Установите клапанные пружины и тарелки клапанных пружин.

10. Сожмите пружины клапанов специальным приспособлением № 4918866.

11. Установите винт (4) съемника над отверстием под форсунку и вставьте 2 болта (5) в отверстия под винты зажима, снятого с головки блока цилиндров.

12. Затяните болты (5) моментом 5 Н·м.

Внимание:

Клапаны находятся на разном расстоянии от отверстия под форсунку. Важно совместить пазы в пластине приспособления для сжатия клапанных пружин с этими пружинами.

13. Нанесите противозадирный состав на резьбу винта (4) съемника. Обязательно прочитайте и выполняйте меры предосторожности, указанные на этикетке.

14. Установите ппастину приспособления для сжатия клапанных пружин (1) на винт (4) съемника и совместите пазы в этой пластине с клапанными пружинами.

15. Установите шайбу (3) и гайку (2) на винт (4) съемника.

16. Сожмите клапанные пружины так, чтобы можно было установить сухари.

17. Установите сухари клапанов.

18. Нанесите смазку для сборочных работ № 3163087 или ее аналог на клапанные сухари, чтобы их было легче удерживать на месте, пока не будет снято приспособление для сжатия пружин клапанов.

19. Снимите приспособление для сжатия пружин клапанов.

20. После сборки постучите по стержням клапанов молотком с пластмассовой головкой, чтобы убедиться в том, что сухари сели на место.

Измерение

1. Установите форсунки с уплотнительными шайбами в головку блока цилиндров.

Внимание:

Отклонение от нормы выступания форсунки может негативно сказаться на рабочих характеристиках двигателя и привести к утечкам топлива из-за нарушения центровки штуцера топливной магистрали.

2. Измерьте выступание форсунки.

3. Установите глубиномер №3164438 на опорную поверхность головки блока цилиндров и выставьте его на ноль.

4. Поверните глубиномер так, чтобы можно было измерить выступание форсунки в ее самой высокой части.

5. Измерьте величину выступания каждой форсунки.

Примечание:

- Номинальный промежуток значений: 1,94-2,47 мм.

- Если выступание форсунки не соответствует норме, проверьте толщину уплотнительной шайбы форсунки.

- Если толщина уплотняющей шайбы в норме, проверьте отсутствие грязи и посторонних частиц в отверстии под форсунку. Кроме того, убедитесь в отсутствии уплотнительной шайбы, залипшей внутри отверстия.

6. Установите глубиномер №3164438 на опорную поверхность головки блока цилиндров и выставьте его на ноль.

7. Поверните глубиномер так, чтобы можно было измерить глубину установки клапана в головке блока цилиндров (В).

8. Измерьте глубину установки для каждого клапана.

Примечание:

- Впускной клапан: 0,584 - 1,092 мм.

- Выпускной клапан: 0,965 - 1,473 мм.

9. Если глубина установки клапана не соответствует норме, проверьте, нет ли посторонних частиц, мешающих его закрытию. При отсутствии посторонних частиц снимите клапан и проверьте седло и контактную поверхность клапана на предмет отсутствия повреждений.

Установка головки блока цилиндров

1. Установите прокладку головки блока цилиндров.

Внимание:

Убедитесь в том, что прокладка правильно совмещена с отверстиями в блоке цилиндров. Нарушение этого требования может привести к повреждению блока цилиндров.

2. Аккуратно поставьте головку блока цилиндров на направляющие, установленные в блоке цилиндров.

3. Смажьте резьбы и нижние поверхности головок болтов крепления головки блока цилиндров чистым моторным маслом.

4. Установите болты и затяните их от руки.

5. Затяните болты крепления головки блока цилиндров в четыре этапа в указанной на рисунке последовательности:

- Этап 1: 70 Н·м.

- Этап 2: отверните на 180 градусов.

- Этап 3: 60 Н·м.

- Этап 4: повторите затяжку моментом 60 Н·м, поверните болты на 90 градусов по часовой стрелке, затем поверните их еще на 90 градусов по часовой стрелке.

6. Установите форсунки.

7. Установите штанги толкателей.

8. Установите клапанные перемычки.

9. Установите коромысла.

10. Установите впускной коллектор.

11. Установите клапанную крышку.

12. Установите аккумулятор высокого давления топлива CommonRail (топливную рампу).

13. Установите сливныетопливопроводы.

14. Установите топливопроводы высокого давления, подающие топливо к форсункам.

15. Установите перепускной трубопровод системы охлаждения.

16. Установите корпус термостата.

17. Установите выпускной коллектор.

18. Установите турбонагнетатель.

19. Установите приводной ремень.

20. Подсоедините трубопроводы системы охлаждения компрессора к головке блока цилиндров.

21. Подключите аккумуляторные батареи.

22. Залейте жидкость в систему охлаждения.

23. Запустите двигатель и убедитесь в отсутствии утечек.

Клапанная крышка

Снятие клапанной крышки

1. Перед началом этой процедуры очистите поверхность клапанной крышки и подающие топливопроводы форсунок. Перед снятием любых деталей удалите сжатым воздухом все частицы грязи с крепежа и стыков.

2. Отключите аккумуляторные батареи.

3. Снимите магистрали подачи топлива к форсункам.

4. Отсоедините жгут проводов двигателя.

Примечание:

Крепежные болты и ограничители сжатия являются частью клапанной крышки. Болты имеют невыпадающую конструкцию и удерживаются в клапанной крышке.

5. Ослабьте болты клапанной крышки.

6. Ослабьте скобы крепления заглушек жгута проводов к клапанной крышке.

7. Аккуратно потяните клапанную крышку. Оставьте заглушки жгута проводов на головке блока цилиндров.

Очистка и проверка перед повторным использованием

Внимание:

При очистке клапанной крышки, в основании которой осталась прокладка, не погружайте крышку в растворитель. Ограничьте контакт прокладки с растворителем. Прокладку можно использовать повторно.

1. Очистите клапанную крышку растворителем.

2. Высушите сжатым воздухом.

Внимание:

Проверьте прокладку, не снимая ее с клапанной крышки.

3. Проверьте прокладку на предмет отсутствия трещин на контактной поверхности.

4. Замените прокладку при наличии повреждений.

Внимание:

Может потребоваться заменить болт вместе с ограничителем сжатия.

5. Проверьте ограничители сжатия и кромку клапанной крышки на предмет отсутствия трещин или других повреждений.

6. При обнаружении повреждений замените ограничители сжатия и/или болт.

7. Проверьте клапанную крышку на предмет отсутствия трещин или других повреждений. Замените клапанную крышку при обнаружении любого повреждения.

Внимание:

Если сапун картера снят, сальник распределительного вала подлежит замене.

8. Снимите хомуты крепления трубки сапуна картера двигателя (при наличии), отметив места их установки.

9. Снимите обжимной хомут (при наличии) и отсоедините трубку сапуна картера двигателя.

10. Снимите трубку сапуна картера двигателя.

11. При замене прокладки клапанной крышки действуйте следующим образом:

- Вдавите литую прокладку в углы клапанной крышки.

- Вдавите оставшиеся части прокладки в клапанную крышку.

Установка клапанной крышки

1. Установите клапанную крышку.

2. Установите крепежные болты.

3. Затяните крепежные болты моментом 9 Н·м.

4. Подсоедините жгут проводов двигателя.

5. Установите магистрали подачи топлива к форсункам.

6. Подключите аккумуляторные батареи.

7. Запустите двигатель и убедитесь в отсутствии утечек.

Коромысла

Снятие коромысел

1. Отключите аккумуляторные батареи.

2. Отсоедините жгут проводов двигателя от форсунок.

3. Снимите клапанную крышку и прокладку.

4. Отверните стопорные гайки регулировочных винтов.

5. Отверните регулировочные винты до упора.

6. Выверните болты опор коромысел.

7. По одному снимите коромысла в сборе с опорами, нанеся на них метки в соответствии с местами их установки и положениями.

8. По одной снимите клапанные перемычки, нанеся на них метки в соответствии с местами их установки и положениями. При повторном использовании клапанных перемычек и коромысел следует установить их на прежние места в исходное положение.

Внимание:

Обязательно установите штанги толкателей на прежние места с учетом их исходных положений.

9. Нанесите на штанги толкателей метки для идентификации их положения.

10. Извлеките штанги толкателей.

Разборка

Внимание:

Обязательно установите все детали коромысел на прежние места с учетом их исходных положений.

1. Снимите коромысла с опоры.

2. Извлеките оси из коромысел.

3. Не снимайте гнездо с конца коромысла. Оно не подлежит обслуживанию. Если гнездо повреждено, следует заменить коромысло.

4. Выверните стопорную гайку и регулировочный винт.

Очистка и проверка перед повторным использованием

1. Очистите детали в концентрированном растворе моющего средства в горячей воде.

2. Промойте детали чистой горячей водой и высушите их сжатым воздухом.

Внимание:

Опоры изготовлены из спеченного металлического порошка и выглядят влажными даже после очистки и сушки.

3. Проверьте отверстие на предмет отсутствия трещин или повышенного износа.

4. Наконечник с гнездом должен свободно перемещаться на коромысле, его пластмассовый держатель должен быть на месте, трещины на нем не допускаются.

5. Проверьте переднюю часть гнезда на предмет отсутствия повышенного износа.

Внимание:

Не снимайте гнездо с конца коромысла. Оно не подлежит обслуживанию. Если гнездо повреждено, следует заменить коромысло.

6. Измерьте диаметр отверстия коромысла. Максимальная величина: 22,027 мм.

7. Проверьте состояние опоры и оси коромысла.

8. Обычно ось коромысла выглядит отполированной.

9. Проверьте состояние оси коромысла для определения возможности его повторного использования.

10. Измерьте диаметр оси коромысла. Минимальная величина: 21,965 мм.

11. Нанесите на ось коромысла чистое моторное масло 15W-40.

12. Вставьте ось в коромысло и проверните коромысло на оси на 180 градусов. Оно должно вращаться свободно без заедания.

13. Если коромысло вращается с трудом, замените ось и коромысло.

Сборка

Внимание:

Обязательно установите все детали коромысел на прежние места с учетом их исходных положений.

1. Вверните регулировочный винт до упора, затем установите стопорную гайку.

2. Нанесите на оси коромысел чистое моторное масло 15W-40.

3. Вставьте оси в коромысла.

4. Установите коромысла на опоры.

Внимание:

При установке не перепутайте коромысла впускных и выпускных клапанов. Нарушение этого требования приведет к выходу двигателя из строя.

Установка

1. Установите клапанные перемычки на их прежние места с учетом исходной ориентации.

2. Установите штанги толкателей на свои места согласно меткам, нанесенным при снятии.

3. Установите штанги толкателей в гнезда толкателей.

4. Смажьте гнезда штанг толкателей чистым моторным маслом 15W-40.

5. Установите коромысла с опорами на свои прежние места.

6. Установите болты крепления опор.

7. Затяните болты крепления опор моментом 36 Н·м.

Внимание:

Поворачивайте регулировочные винты до тех пор, пока винт не коснется гнезда штанги толкателя. Это обеспечит сохранение контакта между штангами и толкателями при проворачивании коленчатого вала во время регулировки клапанных зазоров. Если этого не сделать, можно погнуть или повредить штанги.

8. Отрегулируйте зазор для впускных и выпускных клапанов.

9. Установите прокладку и клапанную крышку.

10. Подсоедините жгут проводов двигателя к форсункам.

11. Подключите аккумуляторные батареи.

12. 3апустите двигатель и убедитесь в отсутствии утечек.

Клапанные перемычки

Снятие клапанных перемычек

1. Снимите клапанную крышку.

2. Снимите коромысла.

Внимание:

Отметьте положение и ориентацию клапанах перемычек. При повторном использовании клапанных перемычек обязательно установите их на свои первоначальные места с учетом их исходной ориентации.

3. Снимите клапанные перемычки.

Очистка и проверка перед повторным использованием

1. Очистите клапанные перемычки растворители.

2. Высушите сжатым воздухом.

3. Проверьте клапанные перемычки на предмет отсутствия трещин и/или следов повышенного износа в местах контакта с коромыслом и штоком клапана.

4. Проверьте контактные поверхности на предмет отсутствия трещин и других повреждений.

5. Замените клапанные перемычки при обнаружении любых повреждений.

Установка клапанных перемычек

1. Установите клапанные перемычки на стержни клапанов.

Внимание:

В перемычке есть круглое и овальное отверстия. При установке новых клапанных перемычек не требуется размещать отверстия в определенном положении. При повторном использовании перемычек сохраните их первоначальное положение и ориентацию.

2. Установите коромысла.

3. Отрегулируйте клапанный механизм.

4. Установите прокладку и клапанную крышку.

5. Запустите двигатель и убедитесь в отсутствии утечек.

Штанги толкателей клапанов

Снятие штанг толкателей клапанов

1. Снимите клапанную крышку.

2. Снимите коромысла.

Внимание:

Обязательно устанавливайте штанги толкателей на прежние места с учетом их исходных положений.

3. Нанесите на штанги толкателей метки для идентификации их положения.

4. Извлеките штанги толкателей.

Очистка и проверка перед повторнымиспользованием

1. Очистите трубки толкателей горячей мыльной водой.

2. Высушите сжатым воздухом.

3. Проверьте оба конца штанг толкателей на предмет отсутствия износа, задиров и прочих повреждений.

4. Убедитесь в отсутствии трещин в местах запрессовки шарика и наконечника с гнездом в трубку.

5. Проверьте прямолинейность штанги толкателя, прокатав ее на поверочной плите.

6. Замените штангу толкателя, если она погнута.

Внимание:

Не используйте согнутую штангу толкателяи не пытайтесь ее выпрямить. Согнутая штанга толкателяможет стать причиной повреждения двигателя.

Установка штанг толкателей клапанов

Внимание:

Обязательно установите штанги толкателейна прежние места с учетом их исходных положений.

1. Установите штанги толкателей в гнезда толкателей.

2. Смажьте гнезда штанг толкателей чистым моторным маслом 15W-40.

3. Установите клапанные перемычки и коромысла.

4. Отрегулируйте зазоры клапанного механизма.

5. Установите клапанную крышку.

6. Запустите двигатель и убедитесь в отсутствииутечек.

Толкатели клапанов

Снятие толкателей клапанов

1. Отключите аккумуляторные батареи.

2. Снимите двигатель.

3. Снимите клапанную крышку.

4. Снимите штанги или трубки толкателей.

5. Используйте специальный комплект приспособлений № 3822513 для снятия толкателей.

6. Вставьте деревянный штифт в каждый толкатель. Для этого может потребоваться молоток с неметаллической головкой.

Внимание:

Если штифты установлены правильно, с помощью них можно вытащить толкатели вверх, для чего потребуется приложить значительное усилие.

7. Потяните каждый толкатель вверх, пока онне коснется блока цилиндров. Стяните резиновой лентой пару стержней. Это удержит толкатели над распределительным валом.

8. Снимите распределительный вал.

Внимание:

Убедитесь в том, что толкатель точно упадет в желоб при снятии деревянного штифта.

9. Вставьте желоб из комплекта приспособлений для замены толкателей № 3822513 на всю длину отверстия под распределительный вал.

10. Снимайте толкатели только по одному.

11. Пометьте положение толкателей во время их снятия. Обязательно устанавливайте толкатели на прежние места при сборке двигателя.

12. Снимите резиновую ленту с двух смежных толкателей.

13. Закрепите резиновой лентой тот толкатель, который не будет сниматься.

Внимание:

Когда толкатель упадет в желоб, он, скорее всего, перевернется на бок. Если же этого не произойдет, слегка потрясите желоб, чтобы толкатель упал на бок перед тем, как его извлечь.

14. Вытащите деревянный штифт из отверстия толкателя так, чтобы толкатель упал в желоб.

15. Проявляйте особую осторожность, чтобы не сбросить толкатель с желоба.

16. Аккуратно вытяните желоб с толкателем из отверстия под распределительный вал и извлеките толкатель. Повторите эти операции для снятия всех толкателей.

Очистка и проверка перед повторным использованием

1. Очистите толкатели растворителем.

2. Высушите сжатым воздухом.

3. Проверьте гнездо, шток и торец толкателя на предмет отсутствия повышенного износа, трещин и прочих повреждений.

А. Поверхность контакта в норме. В. Неравномерный контакт - толкатель не подлежит повторному использованию. С. Неравномерный контакт - толкатель не подразмер допустимых раковин на торце толкателя определяется следующими критериями.

Примечание:

- Размер отдельной раковины не должен превышать 2 мм.

- Цепочки раковин не допускаются.

- Сумма диаметров отдельных раковин, не должна превышать 6 мм или 4% от поверхности торца толкателя.

- Наличие раковин на кромках контактной поверхности толкателя не допускается.

4. Измерьте диаметр стержня толкателя. Номинальный промежуток значений: 15,936-15,977 мм. Если диаметр стержня толкателя не соответствует норме, замените толкатель. Проверьте отверстие под толкатель на предмет отсутствия износа.

Установка толкателей клапанов

1. Вставьте желоб из комплекта приспособлений для замены толкателей №3822513 на всю длину отверстия под распределительный вал.

2. Опустите установочное приспособление (для последующего закрепления толкателя) в желоб через отверстие под штангу толкателя.

3. Вытяните установочное приспособление через отверстие под распределительный вал, аккуратно подавая внутрь желоб с передней стороны двигателя. Ограничитель на заднем конце желоба будет удерживать его снаружи большую часть времени.

4. Нанесите на толкатель смазку для сборочных работ № 3163087 или ее аналог.

5. Для упрощения снятия установочного приспособления после установки толкателя несколько раз вставьте его в толкатель и извлеките из него перед установкой.

6. Вставьте установочное приспособление в толкатель.

7. Вставьте желоб в отверстие под распределительный вал.

8. Втяните приспособление с толкателем через отверстие под распределительный вал в отверстие под толкатель.

9. Если не удается повернуть толкатель, лежащий на желобе, вверх в направлении отверстия под толкатель, вытяните желоб настолько, чтобы толкатель упал с него, приняв вертикальное положение.

10. Втяните толкатель вверх в отверстие.

11. После того как толкатель будет втянут в отверстие, протолкните желоб назад в отверстие под распределительный вал и поверните его на пол-оборота. Повернутый днищем вверх желоб будет служить опорой толкателю.

12. Извлеките установочное приспособление из толкателя.

13. Вставьте деревянный штифт в верхнюю часть толкателя.

14. Стяните деревянные штифты резиновыми лентами попарно для фиксации толкателей.

15. Повторите эти операции для установки всех толкателей.

16. Установите распределительный вал.

17. Установите штанги или трубки толкателей.

18. Отрегулируйте клапанный механизм.

19. Установите клапанную крышку.

20. Установите двигатель.

21. Подключите аккумуляторные батареи.

22. Запустите двигатель и убедитесь в отсутствии утечек.