Содержание

Иснтрукция по эксплуатации

Двигатель

- Технические характеристики

- Бензиновые двигатели объемом 1.3 л и 1.6 л

- Бензиновый двигатель объемом 1.6 л TRITEC

- Приложение к главе

Система питания

Система смазки

- Технические характеристики

- Обслуживание системы смазки двигателей

- Бензиновые двигатели объемом 1.3 л и 1.6 л

- Бензиновый двигатель объемом 1.6 л TRITEC

Система охлаждения

- Заправка и проверка системы охлаждения

- Замена деталей

- Проверка технического состояния деталей

- Приложение к главе

Система впуска и выпуска

Трансмиссия

- Технические характеристики

- Механическая 5-ступенчатая коробка передач

- Дифференциал

- Механизм переключения передач

- Сцепление

- Приложение к главе

Приводные валы

Ходовая часть

Тормозная система

- Технические характеристики

- Техническое обслуживание тормозов

- Передние тормозные механизмы

- Задние тормозные механизмы

- Стояночная тормозная система

- Гидропривод тормозов

- Приложение к главе

Рулевое управление

- Технические характеристики

- Обслуживание системы рулевого управления

- Замена деталей

- Приложение к главе

Кузов

Система отопления, вентиляции и кондиционирования

- Технические характеристики

- Система кондиционирования

- Система отопления и вентиляции

- Приложение к главе

Пассивная безопасность

Электрооборудование

- Технические характеристики

- Система зажигания

- Система подзарядки

- Система пуска

- Система освещения

- Стеклоочистители и стеклоомыватели

- Приложение к главе

Электросхемы

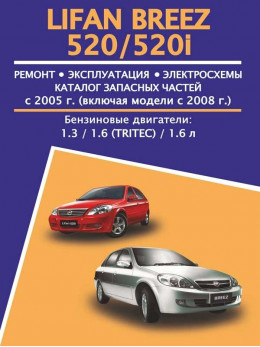

Бензиновые двигатели объемом 1.3 л и 1.6 л Lifan Breez / 520 / 520i с 2005 года

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

бензиновый двигатель Lifan Breez, регулировка клапанов Lifan Breez, не заводится Lifan Breez, бензиновый двигатель Lifan 520, регулировка клапанов Lifan 520, не заводится Lifan 520

2. Бензиновые двигатели объемом 1.3 л и 1.6 л

Обслуживание двигателя

Проверка компрессии

1. Предварительно прогреть двигатель до рабочей температуры.

2. Отсоединить разъемы катушки зажигания.

3. Отсоединить провода высокого напряжения от свечей зажигания. Постепенно извлечь провода из резиновой манжеты.

4. Вывернуть свечи зажигания с помощью специального приспособления.

5. Снять топливные форсунки (4 шт.).

6. Проверить компрессию. Для этого:

- установить компрессометр в отверстия свечей зажигания;

- повернуть дроссельную заслонку в положение полного открытия;

- после запуска двигателя проверить компрессию;

Примечание:

Для проверки компрессии необходимо использовать заряженную батарею, чтобы обороты двигателя составляли не менее 250 об/мин.

- повторить действия для каждого цилиндра;

Примечание:

Давление должно составлять не менее чем 1370 кПа (для двигателя объемом 1,3 л) и 1000 (для двигателя объемом 1,6 л). Минимально допустимое давление – 981 кПа. Разность давлений в цилиндрах должна составлять не более чем 98 кПа.

- если измеренное давление меньше допустимого, то необходимо смазать отверстие свечи зажигания небольшим количеством моторного масла, затем повторить действия. Если после этого давление в норме - повреждены поршневые кольца или стенки цилиндра. Если давление по - прежнему низкое – неплотное прилегание клапанов или утечка отработавших газов через прокладку головки блока цилиндров.

7. Ввернуть свечи зажигания с помощью специального приспособления.

8. Соединить провода высокого напряжения со свечами.

9. Соединить разъемы катушки зажигания.

10. Соединить разъемы топливных форсунок.

Регулирование клапанного зазора

Примечание:

Клапанный зазор измеряют и регулируют на холодном двигателе.

1. Отсоединить провода высокого напряжения от свечей зажигания.

2. Снять крышку головки блока цилиндров. Для этого:

- отсоединить разъем и проводку от генератора, клапана регулирования подачи масла;

- снять резиновую втулку;

- снять электропроводку с головки блока цилиндров;

- отсоединить два шланга принудительной вентиляции картера от головки блока цилиндров;

- отвернуть четыре контргайки, снять прокладки и крышку головки блока цилиндров.

3. Установить поршень цилиндра №1 в ВМТ. Для этого:

- повернуть шкив приводного ремня коленчатого вала, совместить метку на шкиве с меткой на ремне;

- проверить, чтобы метка «К» на шкиве ремня распределительного вала совпала с меткой на крышке подшипника, для этого нужно повернуть коленчатый вал (см. рисунок).

4. Проверить зазор в клапанах. Для этого:

- с помощью калибра измерить зазор между толкателем и распределительным валом. Проверять только те клапана, которые указаны на рисунке;

- записать измеренные значения, которые не соответствуют требуемым, чтобы в последующем подобрать нужную регулировочную шайбу. Значение зазоров: впускной клапан - 0.15-0.20 мм, выпускной клапан - 0.20-0.25 мм;

- повернуть шкив приводного ремня коленчатого вала на 1 оборот, совместить метку на шкиве с меткой на ремне;

- измерить клапанный зазор. Проверять только те клапана, которые указаны на рисунке ниже.

5. Проверить и отрегулировать зазор клапанов впускного распредвала. Для этого:

- снять впускной распределительный вал;

Примечание:

В связи с тем, что осевой зазор распределительного вала слишком мал, вал следует снимать горизонтально, в противном случае может повредиться упорный подшипник, вследствие чего последует повреждение распределительного вала.

- повернуть шкив распределительного вала, отверстия в шестерне должны находиться наверху. Таким образом, кулачки цилиндров №1 и №3 равномерно толкают толкатели.

- вывернуть два болта и снять крышку подшипника №1;

- зафиксировать шестерню впускного распределительного вала на ведущей шестерни сервисным болтом М6. Диаметр болта – 6 мм, шаг – 1 мм, длина -16…20 мм;

Примечание:

При снятии распредвала убедится, что пружина не оказывает усилия на шестерню.

- отвернуть болты крпеления крышек подшипников (8 шт.) так, как показано на рисунке;

- снять крышки подшипников (4 шт.);

Примечание:

- Если распредвал не снимается горизонтально, то следует ввернуть 2 болта, чтобы установить крышку подшипника №3. Затем поднять шестерню распредвала, отвернуть болты (см. рисунок).

- Не использовать другие приспособления для снятия распредвала.

- снять регулировочные шайбы небольшой отверткой;

- измерить толщину снятой шайбы микрометром;

- измерить толщину необходимой шайбы. Значение зазора должно составлять 0,15 – 0,20 мм (для двигателя объемом 1,3 л) и 0,20 – 0,25 мм (для двигателя объемом 1,6 л). Подобрать новую регулировочную шайбу.

Примечание:

Существует 16 видов шайб. Толщина каждой составляет от 2,5 мм до 3,30 мм с разницей 0,05 мм.

- установить новые регулировочные шайбы на толкатели клапанов;

Примечание:

- В связи с тем, что осевой зазор распределительного вала слишком мал, вал следует снимать горизонтально, в противном случае может повредиться упорный подшипник, после чего последует повреждение распределительного вала.

- Выполнение следующих операций позволит избежать вышеописанной проблемы.

- повернуть шкив коленчатого вала, установить выпускной распределительный вал так, чтобы установочный штифт располагался немного выше верхней части головки блока цилиндров (см. рисунок);

- нанести смазку на противоположную упорной часть распределительного вала;

- совместить метки каждой шестерни, установить зацепление шестерен распределительных валов (см. рисунок);

Примечание:

Для установки не пользоваться метками на шестернях, которые предназначены для установки ВМТ.

- закрепить впускной распределительный вал на подшипнике и установить зацепление шестерен; Таким образом кулачки цилиндров №1 и №3 равномерно толкают толкатели.

- установить крышки подшипников (4 шт.);

- нанести небольшое количество моторного масла на нижнюю часть и резьбу болта крепления крышки подшипника;

- затянуть болты крепления крышек подшипников в последовательности согласно рисунку. Момент затяжки: 9 Н·м (для двигателя объемом 1,3 л) и 11 Н·м (для двигателя объемом 1,6 л);

- вывернуть сервисный болт;

- при установке крышки подшипника №1 проследить, чтобы метка находилась спереди;

Примечание:

Если метка на крышке подшипника №1 плохо видна, отделить головку блока цилиндров и шестерню распределительного вала отверткой, затем надавить на шестерню распределительного вала по направлению назад.

- нанести небольшое количество моторного масла на нижнюю часть и резьбу болта крепления крышки подшипника;

- установить и затянуть два болта крепления крышки подшипника. Момент затяжки: 9 Н·м;

- проверить клапанный зазор.

6. Проверить клапанный зазор выпускного распределительного вала. Для этого:

- снять регулировочные шайбы. Повернуть коленчатый вал, чтобы выступающая часть кулачка распределительного вала находилась наверху;

- пометить верхнюю часть толкателя;

- с помощью специального приспособления (А) запрессовать толкатель и установить специальное приспособление (В) между распределительным валом и толкателем. Снять специальное приспособление (А) (см. рисунок);

Примечание:

Приспособление (В) устанавливать под небольшим углом стороной, отмеченной «9». Установить, как показано на рисунке.

Если приспособление (В) установится слишком глубоко, оно будет заклинено шайбами. Чтобы избежать этого, необходимо устанавливать его медленно со стороны впускного распредвала под небольшим углом. Профиль кулачка не позволит приспособлению (В) легко войти от стороны впуска до задней части подшипника №3. Шайба будет установлена со стороны выпускного распределительного вала.

- снять шайбы с помощью небольшой отвертки и магнита;

- измерить толщину снятой шайбы микрометром;

- измерить толщину необходимой шайбы. Значение зазора должно составлять 0,20 – 0,25 мм (для двигателя объемом 1,3 л) или 0,30 – 0,35 (для двигателя объемом 1,6 л). Подобрать новую регулировочную шайбу.

Примечание:

Существует 16 видов шайб. Толщина каждой составляет от 2,5 мм до 3,30 мм с разницей 0,05 мм.

- установить новые регулировочные шайбы на толкатели клапанов;

- чтобы запрессовать толкатель, использовать приспособление (А), чтобы снять – приспособление (В);

- проверить клапанный зазор.

7. Установить головку блока цилиндров (ГБЦ). Для этого:

- удалить старый уплотнительный материал;

- установить прокладку крышки ГБЦ;

- установить крышку ГБЦ ,использовать новые прокладки для контргайки. Момент затяжки: 10 Н·м (для двигателя объемом 1,3 л) или 10,8 Н·м (для двигателя объемом 1,6 л);

8. Соединить два шланга принудительной вентиляции картера к крышке ГБЦ.

9. Ввернуть два болта для установки проводки и защитного кожуха.

10. Соединить разъем и проводку генератора, разъем клапана регулирования подачей масла, установить две резиновые втулки.

11. Подсоединить провода высокого напряжения к свечам зажигания.

Проверка и регулирование оборотов холостого хода

1. Выполнить следующие условия:

- прогреть двигатель до рабочей температуры;

- воздушный фильтр должен быть установлен;

- все трубки и шланги системы впуска должны быть подсоединены;

- все энергопотребители должны быть отключены;

- рычаг переключения передач должен находиться в нейтральном положении;

2. Соединить тахометр.

3. Проверить обороты холостого хода., которые должны составлять 800±50 об/мин (вентилятор системы охлаждения выключен). Если измеренные значения не соответствуют требуемым, то проверить систему контроля оборотов холостого хода (ISC).

4. Отсоединить тахометр.

Привод газораспределительного механизма (ГРМ)

- Приводной ремень генератора и водяного насоса

- Болт

- Крышка

- Крышка

- Болт

- Сальник шкива коленчатого

- Ремень ГРМ

- -

- Крышка

- Шкив коленчатого вала

- Шайба

- Болт крепления шкива коленчатого вала

Разборка

1. Снять приводной ремень компрессора кондиционера и шкив водяного насоса. Для этого:

- отвернуть четыре болта крепления шкива водяного насоса;

- отвернуть шкворень и регулировочный стопорный болт;

- отвернуть установочный болт и снять приводной ремень.

2. Вывернуть свечи зажигания.

3. Снять крышку головки блока цилиндров (см. «Регулирование клапанного зазора»).

4. Установить поршень цилиндра №1 в ВМТ. Для этого:

- повернуть шкив коленчатого вала, совместить выемку на шкиве с меткой «О» на крышке ремня;

- проверить, чтобы метка «К» на штифте шкива совпала с меткой на крышке подшипника №2. При необходимости повернуть коленчатый вал на один оборот.

5. Снять шкив коленчатого вала. Для этого:

- вывернуть болты крепления шкива с помощью специального приспособления;

- снять шкив с применением специального приспособления;

6. Снять крышку приводного ремня, предварительно вывернуть четыре болта.

7. Снять натяжной ролик приводного ремня.

8. Снять приводной ремень. Для этого:

Примечание:

Если приводной ремень будет снова использоваться, то при установке руководствоваться указателями в виде стрелок на ремне (направление вращения); нанести установочные метки на шкив и ремень, как показано на рисунке.

- вывернуть болты крепления натяжителя ремня, затем надавить на ролик по направлению влево, как можно дальше и временно зафиксировать;

- снять ремень.

9. Снять натяжитель ремня и пружину натяжителя, предварительно вывернуть болты и снять ролик.

10. Снять шкив коленчатого вала. Если это невозможно выполнить вручную, используйте две отвертки (см. рисунок).

Примечание:

При снятии используйте тряпку, чтобы не повредить детали.

11. Снять шкив распределительного вала. Для этого зафиксировать шестигранную головку распределительного вала гаечным ключом, одновременно вывернуть болты и снять шкив.

Примечание:

Не повредить ключом головку блока цилиндров.

Проверка технического состояния

1. Проверить приводной ремень.

Примечание:

- Не сгибать, не скручивать ремень.

- Не допускать попадания моторного масла или воды на ремень.

- При снятии болтов крепления шкива распределительного вала не пользоваться натяжением ремня.

Чтобы избежать подобных повреждений, выполнить следующее:

- проверить правильность установки ремня, крышки ремня на повреждение;

- если зубья ремня повреждены, проверить, не заклинены ли распределительный вал или водяной насос;

- если поверхность ремня изношена, проверить стопорный штифт на повреждения;

- если есть износ только на одной стороны ремня, проверить положение каждого шкива;

- если есть износ зубьев ремня, проверить крышку на повреждения или правильность установки прокладки. На зубьях не должно быть никаких инородных предметов. При необходимости заменить ремень.

2. Проверить натяжитель ремня.

- проверить плавность вращения натяжителя. При необходимости заменить.

3. Проверить пружину натяжителя.

- измерить длину пружины натяжителя. Длина в свободном состоянии – 36,9 мм. Если измеренное значение не соответствует требуемому, заменить пружину;

- измерить длину пружины в растянутом состоянии. Длина – 43,6 мм при нагрузке 34-38 Н. Если измеренное значение не соответствует требуемому, заменить пружину;

Сборка

1. Установить шкив распределительного вала. Для этого:

- совместить установочный штифт распредвала с выемкой «К» на шкиве (двумя штифтами) и установить на шкив;

Примечание:

Существует два вида шкивов распредвала с выемками соответственно под один или два штифта.

- постепенно затянуть болты крепления шкива;

- зафиксировать шестигранную головку распределительного вала гаечным ключом, затянуть болты крепления шкива с моментом 50 Н·м (для двигателя объемом 1,3 л) или 59 Н·м (для двигателя объемом 1,6 л).

2. Установить шкив коленчатого вала с держателем. Для этого:

- установить держатель шкива, выровнять паз согласно его правильному расположению; конусная часть должна направляться наружу.

- правильно установить шкив.

3. Установить натяжитель и пружину натяжителя. Для этого:

- установить натяжитель с болтами. Болты пока не затягивать;

- установить пружину натяжителя;

- надавить на шкив по направлению влево, затянуть болты.

4. Установить поршень цилиндра №1 в положение ВМТ (см. выше).

5. Проверить фазы газораспределения. Для этого:

- отвернуть болт крепления натяжителя;

- медленно повернуть коленчатый вал по часовой стрелке на два оборота от ВМТ до ВМТ.

- проверить расположение меток каждого шкива как показано на рисунке. Если метки не совпадают, снять ремень, затем установить снова;

- затянуть болт крепления натяжителя с моментом 30 Н·м (для двигателя объемом 1,3 л) или 33 Н·м (для двигателя объемом 1,6 л);

- снять временно установленный болт крепления шкива.

6. Проверить прогиб ремня (см. рисунок). При нагрузке в 20 Н – прогиб на 5-6 мм (для двигателя объемом 1,3 л) или при нагрузке в 28 Н – прогиб на 8 – 10 мм (для двигателя объемом 1,6 л).

Если измеренное значение не соответствует требуемому, отрегулировать натяжитель.

7. Установить направляющий ролик ремня внешним кольцом наружу.

8. Установить крышку №1 ремня, завернуть три болта с моментом 9 Н·м (для двигателя объемом 1,3 л) или 11 Н·м (для двигателя объемом 1,6 л). Установить крышки №2 и №3, завернуть 6 болтов с моментом 9 Н·м (для двигателя объемом 1,3 л) или 11 Н·м (для двигателя объемом 1,6 л).

9. Установить шкив коленчатого вала.

- правильно установить шкив;

- с помощью специального приспособления ввернуть болт крепления шкива. Момент затяжки: 80 Н·м;

10. Установить крышку головки блока цилиндров (см. «Регулирование клапанного зазора»).

11. Установить свечи зажигания.

12. Установить шкив водяного насоса и приводной ремень генератора.

- установить 4 болта крепления шкива;

- установить приводной ремень с регулировочными болтами и шкворнем;

- затянуть 4 болта крепления шкива водяного насоса.

13. Отрегулировать приводной ремень.

Головка блока цилиндров (ГБЦ)

Крышка головки блока цилиндров

- Крышка заливной горловины

- Гайка

- Шланг принудительной вентиляции картера (PCV)

- Клапан PCV в сборе

- Шланг вентиляции

- Сопло

- Провод системы зажигания

- Провод системы зажигания

- Провод системы зажигания

- Провод системы зажигания

- Шайба болта крышки ГБЦ

- Крышка ГБЦ в сборе

- Прокладка крышки ГБЦ

Головка блока цилиндров

- ГБЦ в сборе

- Направляющая свечи зажигания

- Болт

- Шайба

- Болт

- Патрубок отвода

- Болт с шестигранной головкой

- Прокладка ГБЦ

- Полукруглая пробка

Механизм ГРМ

- Стопорное кольцо шестерни впускного распределительного вала

- Шайба

- Сенсорное кольцо датчика положения распределительного вала

- Стопорное кольцо

- Впускной распределительный вал

- Шестерня впускного распределительного вала

- Крышка подшипника

- Болт

- Крышка подшипника

- Крышка подшипника

- Крышка подшипника

- Крышка подшипника

- Установочный штифт крышки ГБЦ

- Маслосъемный колпачок впускного клапана

- Пружина клапана

- Опорная тарелка пружины

- Регулировочная шайба

- Толкатель

- Сухари

- Маслосъемный колпачок выпускного клапана

- Опорная тарелка пружины

- Направляющая

- Выпускной клапан

- Впускной клапан

- Крышка подшипника

- Крышка подшипника

- Крышка подшипника

- Крышка подшипника

- Крышка подшипника

- Выпускной распределительный вал

- Шестерня выпускного распредвала

- Стопорное кольцо шестерни выпускного распределительного вала

- Сальник

- Шкив

Разборка

1. Слить охлаждающую жидкость.

2. Снять приводной ремень генератора и шкив водяного насоса.

3. Отсоединить провода, разъемы двигателя:

- Разъем (1) и проводку (2) генератора.

- Разъем клапана регулирования подачи масла (3).

- Снять резиновую втулку (4).

- Отвернуть болты и отсоединить крепления электропроводки двигателя. Отсоединить электропроводку от ГБЦ.

4. Снять генератор.

5. Снять выпускной коллектор. Для этого:

- вывернуть 4 болта и снять верхний теплоизоляционный кожух;

- вывернуть 2 болта и стойка выпускного коллектора;

- вывернуть 5 болтов, снять выпускной коллектор и прокладку;

- вывернуть 2 болта и снять теплоизоляцию с выпускного коллектора.

6. Снять патрубок для отвода воды, предварительно вывернуть 2 болта.

7. Снять кронштейн.

8. Снять правую опору двигателя.

9. Отсоединить подводящий патрубок и крепление термостата. Для этого:

- отсоединить разъем датчика температуры воды;

- отсоединить два шланга для охлаждающей жидкости;

- вывернуть болт, две гайки, затем отсоединить подводящий патрубок и крепление термостата.

10. Снять корпус воздушной заслонки.

11. Снять стойка впускного коллектора, предварительно вывернуть два болта.

12. Отсоединить шланги для охлаждающей жидкости.

13. Отсоединить электропроводку двигателя, предварительно вывернуть две гайки.

14. Снять топливную рампу и топливную форсунку.

15. Отсоединить шланг подачи топлива от топливной рампы.

16. Отсоединить впускной коллектор и снять прокладку. Для этого вывернуть 7 болтов, 2 гайки, отсоединить «массу».

17. Снять масляный щуп. Для этого:

- вывернуть болт;

- извлечь масляный щуп;

- снять уплотнительное кольцо.

18. Снять водяной насос. Для этого:

- отвернуть 2 гайки крепления впускной трубки насоса к головке блока цилиндров;

- отсоединить шланг подачи воды от водяного насоса, затем снять шланг вместе с прокладкой.

19. Вывернуть свечи зажигания.

20. Снять крышку головки блока цилиндров с прокладкой, предварительно вывернуть 4 контргайки, снять прокладки.

21. Вывернуть 6 болтов, снять крышки №2 и №3 ремня.

22. Установить цилиндр №1 в положение ВМТ. Для этого:

- повернуть шкив коленчатого вала и совместить углубление на шкиве с меткой «0» на крышке №1 ремня;

- проверить, чтобы метка «К» на шкиве распредвала совпала с меткой на крышке подшипника. При необходимости повернуть коленчатый вал на один оборот.

23. Снять ремень со шкива распределительного вала. Для этого:

- совместить метки на ремне и шкиве распредвала как показано на рисунке;

- снять резиновое уплотнительное кольцо с крышки №1 ремня;

- вывернуть болт натяжителя, затем переместить натяжитель по направлению влево и временно зафиксировать;

- снять ремень со шкива распределительного вала.

Примечание:

- Во время снятия поддерживайте ремень. Избегайте зацепления шкива распределительного вала с ремнем.

- Убедиться, чтобы на крышку ремня не упали какие-либо детали.

- Не допускать попадания масла, воды и пыли на ремень.

24. Вывернуть 4 болта и снять кронштейн крепления генератора.

25. Снять шкив распределительного вала. Для этого зафиксировать шестигранную часть распределительного вала гаечным ключом, затем вывернуть болт и снять шкив.

Примечание:

Не повредить головку блока цилиндров гаечным ключом.

26. Снять впускной и выпускной распределительные валы. (см. выше).

27. Снять полукруглую пробку.

28. Снять ГБЦ. Для этого:

- с помощью специального приспособления вывернуть 10 болтов крепления ГБЦ в порядке, указанном на рисунке;

Примечание:

Болты вывернуть только в требуемом порядке, иначе возможно повреждение ГБЦ.

- снять 10 шайб;

- снять ГБЦ с установочного штифта блока цилиндров, положить ГБЦ на деревянную основу;

Примечание:

- Если ГБЦ снимается с трудом, вставить между ГБЦ и фланцем цилиндра отвертку.

- Не повредить контактную поверхность между ГБЦ и блоком цилиндров.

29. Снять толкатель.

30. Снять клапан. Для этого:

- с помощью специального приспособления надавить на пружину и снять две установочных пластины;

- снять седло пружины, пружину, клапан;

- снять маслосъемные колпачки щипцами;

- очистить седло пружины сжатым воздухом с применением магнита;

Примечание:

Сборку выполнять в строгом порядке. Не перепутать места установки деталей.

Проверка технического состояния

1. Очистить верхнюю часть поршня и блок цилиндров. Для этого:

- повернуть коленчатый вал так, чтобы каждый поршень находился в ВМТ, удалить загрязнения с помощью скребка;

- очистить поверхность блока цилиндров скребком;

- удалить грязь и моторное масло из отверстий под болты с помощью сжатого воздуха;

Внимание:

При обдуве сжатым воздухом выполнять меры предосторожности, чтобы грязь не попала в глаза.

2. Очистить ГБЦ. Для этого:

- удалить уплотняющий материал с контактной поверхности блока цилиндров скребком. Не повредить поверхность блока цилиндров;

- очистить камеру сгорания. Удалить грязь с помощью металлической щетки;

Примечание:

Не повредить поверхность блока цилиндров.

- очистить втулки клапанов с помощью щетки и растворителя;

- очистить головку ГБЦ мягкой щеткой и растворителем.

3. Проверить головку ГБЦ. Для этого:

- проверить неплоскостность поверхностей головки блока цилиндров и контактной поверхности коллектора линейкой или калибром. Максимальная неплоскостность со стороны блока цилиндров – 0,05 мм, со стороны коллектора – 0,1 мм. Если измеренное значение превышает допустимое - заменить ГБЦ;

- проверить камеру сгорания, впускные и выпускные клапаны, блок цилиндров цветной дефектоскопией на повреждения. При выявлении повреждений заменить ГБЦ.

4. Очистить клапаны. Для этого:

- удалить загрязнения с поверхности клапана;

- тщательно очистить клапан металлической щеткой.

5. Проверить стержень клапана и втулку.

- измерить внутренний диаметр втулки нутромером. Диаметр: 6.010-6.030 мм;

- измерить диаметр стержня клапана микрометром. Для впускного клапана: 5.970-5.985 мм, для выпускного клапана: 5.965-5.980 мм;

- вычесть из значения внутреннего диаметра втулки значение диаметра стержня.

Масляный зазор для впускного клапана: 0.025-0.060 мм, выпускного клапана - 0.030-0.065 мм.

Максимальный масляный зазор для впускного клапана: 0.08 мм, выпускного клапана – 0.10 мм.

Если зазор превышает максимально допустимый, заменить клапаны и втулку.

6. Проверка и шлифовка клапана.

- шлифовать клапаны до исчезновения неровностей;

- проверить прилегание клапана к толкателю. Угол рабочей фаски: 45.5º;

- проверить толщину пояска головки клапана.

Стандартное значение: 0.8-1.2 мм.

Минимальное значение:0.5 мм.

Если толщина пояска меньше минимально допустимого, заменить клапан;

- проверить длину клапана. Стандартное значение длины впускного и выпускного клапанов: 87.45 мм (для двигателя объемом 1,3 л) или впускного: 87,45 мм, выпускного – 87,84 мм (для двигателя объемом 1,6 л). Минимально допустимая длина впускного клапана – 86,95 мм, выпускного – 87,35 мм (для двигателя объемом 1,6 л).

Если длина клапана меньше минимально допустимой длины, заменить клапан;

- проверить края стержня клапана на износ. Если поверхность изношена, зашлифуйте ее шлифовальным кругом или замените клапан.

Примечание:

Не шлифовать, если измеренное значение меньше допустимого.

7. Проверить и очистить седло клапана.

8. Проверить пружину клапана.

- измерить перпендикулярность клапанной пружины калибром. Если измеренное значение превышает допустимое – заменить пружину;

- измерить длину пружины в свободном состоянии штангенциркулем. Длина: 39±0.13 мм. Если измеренное значение превышает допустимое – заменить пружину;

- измерить усилие натяжения пружины при установочной длине;

Стандартное значение: 31.7 мм при 157-174 Н. Если измеренное значение превышает допустимое – заменить пружину.

9. Проверить распределительный вал и подшипники.

- установить распределительный вал на V- образный блок;

- измерить микрометром радиальное биение в середине шейки.

Максимальное биение: 0.03 мм. Если радиальное биение больше максимального значения – заменить распредвал;

- проверить выступающую часть кулачка. Измерить его высоту микрометром.

Стандартное значение для впускного вала: 41.71 - 41.81 мм, выпускного - 41.96-42.06 мм. Если высота кулачка не соответствует стандартному значению – заменить распредвал;

- проверить шейки распредвала. С помощью микрометра измерить диаметр шейки.

Диаметр шейки №1 выпускного распредвала: 24.949-24.965 мм, все остальные - 22.949~22.965 мм; Если значение диаметра не соответствует стандартному – проверить масляный зазор;

- проверить вкладыши на наличие дефектов или пережога. Если вкладыши повреждены, заменить крышки подшипников и ГБЦ;

- проверить стопорное кольцо. С помощью штангенциркуля измерить расстояние между краями кольца. Расстояние в свободном состоянии - 17.0-17.6 мм. Если расстояние больше стандартного – заменить кольцо;

- проверить масляный зазор шейки распредвала. Для этого очистить крышки подшипников и шейки вала, установить распределительный вал на ГБЦ, установить пластиковый калибр на каждую шейку.

- установить крышку подшипника с моментом 9 Н·м (для двигателя объемом 1,3 л) или 11 Н·м (для двигателя объемом 1,6 л);

Примечание:

Не поворачивать распределительный вал.

- снять крышку подшипника;

- измерить зазор калибром. Стандартное значение масляного зазора: 0.035-0.072 мм, максимально допустимое значение: 0.10 мм. Если значение зазора превышает максимально допустимое – заменить распредвал.

- проверить осевой зазор.

- установить распределительный вал;

- измерить осевой зазор микрометром, перемещая распределительный вал вперед и назад

Стандартное значение осевого зазора для впускного распредвала: 0.030-0.085 мм, выпускного - 0.035-0.090 мм.

Максимально допустимое значение: 0,11 мм.

Если значение зазора превышает максимально допустимое – заменить распредвал.

- проверить зазор зубьев шестерен. Для этого установить распределительный вал без шестерни выпускного распредвала. Затем измерить зазор микрометром.

Стандартное значение зазора: 0.20 мм. Максимально допустимое значение зазора– 0.3 мм. Если значение зазора превышает максимально допустимое – заменить распредвал.

10. Проверить толкатель и отверстие под толкатель в ГБЦ.

- с помощью калибра измерить отверстие под толкатель. Диаметр отверстия - 31.000-31.025 мм;

- измерить диаметр толкателя микрометром. Диаметр: 30.966-30.976 мм;

- вычесть из значения диаметра отверстия под толкатель значение диаметра толкателя;

Значение масляного зазора должно быть 0.024-0.059 мм. Максимально допустимое значение зазора – 0.07 мм. Если значение зазора превышает максимально допустимое – заменить толкатель.

11. Проверить впускной и выпускной коллекторы. С помощью линейки и калибра проверить неплоскостность поверхности ГБЦ.

Максимальное значение для впускного коллектора – 0.20 мм, для выпускного – 0.30 мм. Если измеренные значения превышают допустимые - заменить коллекторы.

12. Проверить болты крепление ГБЦ. Стандартное значение диаметра – 8.5 мм, минимальный диаметр – 8.3 мм.

Замена направляющей втулки

1. Нагреть ГБЦ до 80-100 ºС;

2. Постепенно извлечь втулку с помощью специального приспособления и молотка.

3. Измерить внутренний диаметр гильзы ГБЦ калибром.

Стандартное значение: 11.000-11.027 мм.

4. Выбрать новую втулку согласно стандартному значению или на 0.05 мм больше. Если внутренний диаметр гильзы больше чем 11.027 мм, обработать гильзу до размеров 11.050-11.077 мм. Если внутренний диаметр гильзы больше 11.077 мм – заменить ГБЦ.

5. Нагреть ГБЦ до 80-100ºС;

6. Установить новую направляющую втулку с помощью специального приспособления и молотка до тех пор, пока ее выступ над ГБЦ не составит 12.7-13.1 мм;

7. С помощью 6 мм развертки обработать отверстие под втулку так, чтобы зазор между втулкой и стержнем клапана соответствовал стандартному.

Замена масляных уплотнений крышки ГБЦ

1. Отогнуть часть воздушной заслонки, чтобы предотвратить выскальзывание масляных уплотнений.

2. Извлечь уплотнения с помощью отвертки.

3. Постепенно запрессовать новые уплотнения с помощью специального приспособления и молотка, как показано на рисунке.

4. Нанести тонкий слой смазки на прокладку.

5. Развернуть в исходное положение часть воздушной заслонки.

Сборка

Примечание:

- Перед сборкой тщательно очистить все детали.

- Перед сборкой нанести немного моторного масла на трущиеся и вращающиеся детали.

- Заменить все прокладки и масляные уплотнения новыми.

1. Установить изоляционную пробку свечи зажигания.

Примечание:

При замене ГБЦ всегда устанавливать пробку свечи зажигания.

- расстояние между свечей и торцом 46.8-47.6 мм.

- нанести связывающее вещество на дно отверстия под свечи в ГБЦ. С помощью пресса запрессовать новую изоляционную пробку до тех пор, пока ее выступ над крышкой подшипника распредвала составит 46.8-47.6 мм.

Примечание:

При запрессовке измерять выступы, чтобы избежать чрезмерной запрессовки пробки.

2. Установить клапаны.

- с помощью специального приспособления запрессовать новые маслосъемные колпачки.

Примечание:

Маслосъемный колпачок впускного клапана серого цвета, выпускного – черного.

- установить клапаны (1), седло пружины (2,4), пружину (3);

- с помощью специального приспособления сжать клапанную пружину, установить два сухаря возле стержня клапана;

- ударить по верхней части стержня пластиковым молотком.

3. Установить толкатели и прокладки.

- установить толкатели с прокладками;

- проверить вручную плавность вращения толкателя

4. Установить ГБЦ. Для этого:

- разместить прокладку ГБЦ на блоке цилиндров.

Примечание:

Обратить внимание на правильность установки. Маркированная сторона должна быть направлена лицом вверх.

- установить ГБЦ на прокладку;

- ввернуть болт крепления ГБЦ;

Примечание:

Не применять поврежденные болты.

- нанести тонкий слой моторного масла на резьбу болта;

- затянуть 10 болтов крепления ГБЦ с моментом 100 Н·м (для двигателя объемом 1,3 л) или 90 Н·м (для двигателя объемом 1,6 л) с помощью специального приспособления в порядке, указанном на рисунке.

Примечание:

Болт, длинною 90 мм (В) устанавливается со стороны впускного коллектора. Болт, длинною 108 мм (А) устанавливается со стороны выпускного коллектора.

5. Установить впускной и выпускной распределительные валы.

Для того, чтобы собрать распределительный вал:

- зажать шестигранную головку распредвала в тиски;

Примечание:

Не повредить распределительный вал.

- установить стопорное кольцо шестерни распредвала (1), шестерню (2) и сальник (3). Совместить штифт на шестерне с краями стопорного кольца;

- установить упорное кольцо с помощью клещей;

- повернуть шестерню распредвала по часовой стрелке с помощью специального приспособления, совместить ведущую шестерню с отверстием под штифт, установить сервисный болт.

Для того, чтобы установить выпускной распределительный вал:

Примечание:

В связи с тем, что осевой зазор распределительного вала слишком мал, вал следует снимать горизонтально, в противном случае может повредиться упорный подшипник, после чего последует повреждение распределительного вала. Выполнение следующих действий предотвратит подобную ситуацию.

- нанести смазку на противоположную упорной часть распределительного вала;

- повернуть распредвал против часовой стрелки так, чтобы установочный штифт находился на вертикальной оси (как показано на рисунке). Таким образом кулачки цилиндров №1 и №3 равномерно толкают толкатели;

- удалить старый уплотнительный материал;

- нанести новый уплотнительный материал на крышки подшипников как показано на рисунке;

- установить 4 крышки подшипников;

- нанести тонкий слой моторного масла на головку болта и резьбу;

- затянуть 10 болтов крепления крышек подшипников с моментом 9 Н·м (для двигателя объемом 1,3 л) или 11 Н·м (для двигателя объемом 1,6 л);

- нанести тонкий слой смазки на масляное уплотнение;

- запрессовать масляное уплотнение специальным приспособлением.

Примечание:

Убедиться в правильном расположении масляного уплотнения.

Вставить масляное уплотнения, как можно глубже в ГБЦ.

Для того, чтобы установить впускной распредвал:

- разместить распредвал так, чтобы установочный штифт находился немного выше верхней части ГБЦ;

- нанести смазку на противоположную упорной часть распределительного вала;

- совместить установочные метки каждой шестерни, установить зацепление между шестернями впускного и выпускного распределительных валов;

Примечание:

На каждой шестерне есть метка для установки ВМТ. При установке не пользоваться этими метками.

- после установки зацепления, установить распредвал;

- установить 4 крышки подшипников;

- нанести тонкий слой моторного масла на головку и резьбу болта;

- ввернуть 8 болтов крепления крышек подшипников с моментом 13 Н·м (для двигателя объемом 1,3 л) или 11 Н·м (для двигателя объемом 1,6 л);

- вывернуть сервисный болт;

- установить крышку подшипника №1 маркированной поверхностью (стрелкой) вперед (см. рисунок);

Примечание:

Если метка на крышке подшипника №1 плохо видна, отделить головку блока цилиндров и шестерню распределительного вала отверткой, затем надавить на шестерню распределительного вала по направлению назад.

- нанести тонкий слой моторного масла на головку и резьбу болтов крепления крышек подшипников;

- ввернуть 2 болта с моментом 13 Н·м (для двигателя объемом 1,3 л) или 11 Н·м (для двигателя объемом 1,6 л);

- повернуть распредвал почасовой стрелке так, чтобы установочный штифт находился наверху;

- проверить положение установочной метки на шестерне. Она должна находиться наверху.

6. Проверить и отрегулировать клапанный зазор (см. «Обслуживание двигателя»).

7. Установить шкив распредвала (см. выше).

8. Установить крепление генератора. Ввернуть 3 болта с моментом 30 Н·м (для двигателя объемом 1,3 л) или 28 Н·м (для двигателя объемом 1,6 л).

9. Установить ремень и проверить натяжение (см. выше).

10. Установить крышки ремня №2 и №3. Ввернуть 6 болтов с моментом 9 Н·м (для двигателя объемом 1,3 л) или 8 Н·м (для двигателя объемом 1,6 л).

11. Установить полукруглую пробку.

- удалить старый материал;

- нанести уплотняющий материал на полукруглую пробку;

- установить полукруглую пробку на ГБЦ.

12. Установить крышку ГБЦ. Для этого:

- удалить старый уплотняющий материал;

- нанести новый уплотняющий материал на поверхность ГБЦ, как показано на рисунке;

- установить прокладку на крышку ГБЦ;

- установить ГБЦ вместе с 4-мя уплотнениями и контргайками. Момент затяжки: 10.8 Н·м (для двигателя объемом 1,3 л) или 12 Н·м (для двигателя объемом 1,6 л).

13. Установить свечи зажигания.

14. Установить подводящий водяной шланг на водяной насос. Для этого:

- разместить новую прокладку ГБЦ, выступающую часть поднять вверх;

- соединить шланг с насосом;

- ввернуть 2 гайки крепления водяного шланга. Момент затяжки: 15 Н·м.

15. Установить масляный щуп. Для этого:

- установить новое уплотнительное кольцо;

- нанести мыльный раствор на уплотнение;

- запрессовать масляный щуп и зафиксировать 2-мя болтами. Момент затяжки: 9 Н·м.

16. Установить впускной коллектор. Ввернуть 7 болтов и 2 гайки, чтобы установить прокладку и впускной коллектор. Затянуть болты и гайки в несколько этапов. Момент затяжки: 20 Н·м (для двигателя объемом 1,3 л) или 23 Н·м (для двигателя объемом 1,6 л).

17. Установить топливную форсунку с подводящим топливопроводом.

18. Соединить топливный шланг с топливной рампой. Момент затяжки: 29 Н·м.

19. Соединить электропроводку двигателя. Зафиксировать ее 2-мя гайками.

20. Установить шланг охлаждающей жидкости и возвратный топливпровод на впускной коллектор и зафиксировать 2-мя гайками. Момент затяжки: 10.2 Н·м.

21. Установить стойку впускного коллектора. Затянуть 2 болта крепления с моментом: 12 мм болт – 21 Н·м, 14 мм болт – 44 Н·м.

22. Установить корпус воздушной заслонки.

23. Установить водяной патрубок и крепление термостата вместе с прокладкой, зафиксировать болтами и 2-мя гайками. Момент затяжки: 22 Н·м. Соединить 2 водяных шланга.

24. Установить правое крепление двигателя и зафиксировать болтами. Момент затяжки: 30 Н·м.

25. Установить круглое крепление и болтами.

26. Установить шланг для отвода воды и зафиксировать болтами. Момент затяжки: 22 Н·м.

27. Установить выпускной коллектор. Для этого:

- установить нижнюю теплоизоляцию и зафиксировать 2-мя болтами. Момент затяжки: 9.3 Н·м;

- установить новую прокладку и зафиксировать 5-ю гайками в несколько этапов. Момент затяжки: 34 Н·м;

- установить стойку коллектора и зафиксировать 2-мя болтами. Момент затяжки: 59 Н·м;

- установить верхнюю теплоизоляцию и зафиксировать 4-мя болтами. Момент затяжки: 17 Н·м;

28. Установить генератор.

29. Установить крепления проводки и болты. Соединить разъем и проводку генератора, разъем клапана регулирования подачей масла, втулки.

30. Установить шкив водяного насос и приводной ремень генератора.

- ввернуть 4 болта крепления шкива водяного насоса;

- установить приводной ремень с регулировочными и установочными болтами;

- затянуть 4 болта крепления шкива водяного насоса.

31. Отрегулировать приводной ремень.

32. Залить охлаждающую жидкость.

Блок цилиндров

- Уплотнение

- Датчик детонации

- Блок цилиндров в сборе

- Уплотнение

- Задняя крышка

- Болт

- Болт

- Палец

- Прокладка задней крышки

- Масляный фильтр в сборе

- Датчик уровня масла

- Прокладка масляного насоса

- Палец масляного насоса

- Масляный насос в сборе

- Сальник

Шатун и поршень

- Верхний вкладыш подшипника

- Коленчатый вал

- Верхний упорный подшипник

- Компрессионное кольцо

- Компрессионное кольцо

- Маслосъемные кольца

- Палец поршня

- Поршень

- Шатун

- Вкладыш шатуна

- Крышка шатуна

- Болт

- Крышки коренных опор

- Крышки коренных опор

- Крышки коренных опор

- Крышки коренных опор

- Крышки коренных опор

- Болт

- Нижний вкладыш подшипника

- Нижний упорный подшипник

Разборка

1. Снять маховик, предварительно вывернуть 6 болтов.

2. Снять перегородку (пластину), предварительно вывернуть 2 болта и снять крышку.

3. Зафиксировать двигатель перед последующей разборкой.

4. Снять приводной ремень и шкив.

5. Снять ГБЦ.

6. Регулятор напряжения генератора, предварительно вывернуть 2 болта.

7. Снять правый кронштейн крепления двигателя, предварительно вывернуть 3 болта.

8. Снять водяной насос.

9. Вывернуть 3 болта крепления водяного насоса.

10. Снять регулятор давления масла.

11. Снять датчик детонации.

12. Снять масляный поддон и масляный насос.

13. Вывернуть 6 болтов, снять заднюю крышку с прокладкой, затем снять сальник.

14. Проверить осевой зазор шатуна. Переместить шатун вперед и назад, измерить зазор микрометром.

Стандартное значение: 0.15-0.25 мм.

Максимальное допустимый зазор: 0.30 мм.

Если зазор превышает максимально допустимое значение - заменить шатун в сборе. При необходимости заменить коленчатый вал.

15. Снять крышку шатуна и проверить масляный зазор.

- проверить наличие меток на шатуне и крышке для облегчения сборки;

- отвернуть гайки крепления крышки головки шатуна;

- слегка ударить по болту крепления шатуна пластиковым молотком и поднять крышку. Вкладыш нижнего подшипника должен оставаться в крышке головки шатуна;

- надеть на болт отрезок резинового шланга, чтобы предотвратить повреждение коленчатого вала;

- очистить шатунную шейку и вкладыш подшипника;

- проверить шейку и вкладыши на наличие повреждений. Если есть какие-либо дефекты – заменить вкладыши. При необходимости заменить коленчатый вал;

- уложить отрезок пластикового калибра на шатунную шейку;

- установить крышку головки шатуна. Затянуть болты крепления крышки в несколько этапов. Момент затяжки: 55 Н·м;

Примечание:

Не вращать коленчатый вал.

- снять крышку головки шатуна;

- измерить зазор пластиковым калибром в самом широком месте;

Стандартное значение масляного зазора: 0.020-0.051 мм или 0.019-0.065 мм (для большего размера).

Максимальное допустимый зазор: 0.08 мм.

Если зазор превышает максимально допустимое значение - заменить вкладыш. При необходимости заменить коленчатый вал;

Примечание:

Если будет использоваться стандартный вкладыш, то его номер должен соответствовать номеру на крышке головки шатуна. Существует 3 вида вкладышей различных размеров с номерами №1, №2, №3.

Толщина стенки вкладыша: №1 - 1.486-1.490 мм, №2 - 1.490-1.494 мм, №3 - 1.494-1.498 мм;

- снять все калибры.

16. Снять поршень и шатун. Для этого:

- с помощью скребка убрать нагар с верхней части цилиндра;

- надеть на болт отрезок резинового шланга, чтобы предотвратить повреждение коленчатого вала;

- вытолкнуть поршень, шатун в сборе и верхний вкладыш подшипника вверх над блоком цилиндров.

17. Проверить осевой зазор коленчатого вала. Поднять коленчатый вал с помощью отвертки и измерить осевой зазор микрометром.

Стандартное значение осевого зазора: 0.10-0.25 мм.

Максимальное допустимый зазор: 0.30 мм.

Если зазор превышает максимально допустимое значение - заменить упорную пластину полностью. Толщина упорной пластины - 2.420-2.490 мм (для двигателя объемом 1,3 л) или 2.420-2.480 мм (для двигателя объемом 1,6 л).

18. Снять крышку коренной шейки и проверить масляный зазор.

- вывернуть болты крепления крышки коренной шейки по порядку согласно рисунку;

- с помощью снятых болтов поднять крышку и снять ее вместе с нижним вкладышем и нижним упорным подшипником (только для коренной шейки №3). Снятые нижний вкладыш и упорный подшипник хранить вместе; положить детали в порядке для сборки;

- снять коленчатый вал по направлению вверх;

- очистить коренные шейки и вкладыши. Проверить детали на повреждения. Если есть дефекты – заменить вкладыш. При необходимости заменить коленчатый вал;

- установить коленчатый вал на блок цилиндров;

- уложить отрезок пластикового калибра на каждую шатунную шейку;

- установить крышку коренной шейки, ввернуть болты. Момент затяжки: 75 Н·м (для двигателя объемом 1,3 л) или 78 Н·м (для двигателя объемом 1,6 л);

Примечание:

Не вращать коленчатый вал.

- снять крышку коренной шейки;

- измерить зазор пластиковым калибром в самом широком месте;

Стандартное значение: 0.015-0.033 мм и 0.016-0.056 мм (для большего размера).

Максимально допустимый зазор: 0.1 мм.

Если заменялись детали блока цилиндров стандартное значение зазора: 0.015-0.045 мм.

Если зазор превышает максимально допустимое значение – заменить вкладыш подшипника. При необходимости заменить коленчатый вал;

Примечание:

Если использовался стандартный вкладыш, то его следует заменить вкладышем с тем же номером.

Зазор между отверстием большей головки шатуна и шатунной шейкой

| Номер ремонтного размера отверстия большей головки шатуна | Номер ремонтного размера шатунной шейки | |||||

| 1 | 2 | 3 | ||||

| № подшипника | Зазор, мм | № подшипника | Зазор, мм | № подшипника | Зазор, мм | |

| 1 | 1 | 0.041-0.020 | 1 | 0.046-0.025 | 2 | 0.043-0.032 |

| 2 | 1 | 0.049-0.028 | 2 | 0.046-0.025 | 2 | 0.051-0.030 |

| 3 | 2 | 0.049-0.028 | 2 | 0.054-0.033 | 3 | 0.051-0.030 |

Зазор между коренным вкладышем и коренной шейкой

| Номер ремонтного размера отверстия коренного вкладыша | Номер ремонтного размера коренной шейки | |||||

| 0 | 1 | 2 | ||||

| № подшипника | Зазор, мм | № подшипника | Зазор, мм | № подшипника | Зазор, мм | |

| 1 | 1 | 0.033-0.015 | 2 | 0.033-0.015 | 3 | 0.033-0.015 |

| 2 | 2 | 0.033-0.015 | 3 | 0.033-0.015 | 4 | 0.033-0.015 |

| 3 | 2 | 0.033-0.015 | 4 | 0.033-0.015 | 5 | 0.033-0.015 |

Подбор вкладышей подшипника

| - | Номер | мм |

| Диаметр внутреннего отверстия блока цилиндров | “1” | 52.025-52.031 |

| “2” | 52.032-52.037 | |

| “3” | 52.038-52.043 | |

| Диаметр коренной шейки | “0” | 47.993-48.000 |

| “1” | 47.987-47.994 | |

| “2” | 47.982-47.988 | |

| Толщина вкладыша | “1” | 2.002-2.005 |

| “2” | 2.006-2.008 | |

| “3” | 2.009-2.011 | |

| “4” | 2.012-2.014 | |

| “5” | 2.015-2.017 |

- снять все пластиковые калибры.

19. Снять коленчатый вал.

- извлечь коленчатый вал по направлению вверх;

- снять вкладыш коренной шейки коленчатого вала и верхний упорный подшипник

Примечание:

Положить крышку, вкладыш и упорный подшипник в порядке сборки.

Проверка технического состояния

1. Очистить блок цилиндров.

- удалить уплотняющий материал с верхней части блока цилиндров скребком;

- очистить блок цилиндров мягкой щеткой и растворителем.

2. Проверить плоскостность верхней части блока цилиндров. С помощью линейки и щупа для измерения зазоров измерить плоскостность контактной поверхности блока цилиндров с прокладкой. Максимальное отклонение: 0.05 мм. Если измеренное значение превышает максимально допустимое – заменить блок цилиндров.

3. Визуально проверить цилиндры. Если есть значительные деформации, расточить 4 цилиндра. При необходимости заменить блок цилиндров.

4. Проверить внутренний диаметр цилиндров.

Примечание:

Существует 3 стандартных размеров диаметра, маркированные как «1», «2» и «3». Метка находится наверху цилиндра.

С помощью калибра измерить диаметр цилиндра в поперечном и продольном направлении в трех точках А, В, С.

Стандартное значение диаметра: №1 - 78.700-78.71 мм, №2 - 78.710-78.72 мм, №3 - 78.720-78.73 мм (для двигателя объемом 1,3 л); №1 - 81.02-81.03 мм, №2 - 81.03-81.04 мм, №3 - 81.04-81.05 мм (для двигателя объемом 1,6 л).

Максимальный диаметр: 78.93 мм или 79.43 (для большего размера) (для двигателя объемом 1,3 л); 81,02 (для двигателя объемом 1,6 л).

Если значение не соответствует стандартному – расточить все 4 цилиндра. При необходимости заменить блок цилиндров.

5. Проверить бочкообразность цилиндров. Если искривление составляет менее 0.2 мм, развернуть внутреннюю часть цилиндра до требуемого размера.

6. Проверить положение для сборки шатуна и поршневого пальца. Попытаться переместить поршень вперед и назад вдоль пальца. Если это невозможно, заменить шатун вместе с пальцем.

7. Заменить поршневые кольца.

- с помощью экспандера снять 2 компрессионных кольца;

- вручную снять 2 рейки и распорную пружину.

Примечание:

Положить кольца в порядке для сборки.

8. Снять шатун с поршня. С помощью специального приспособления выпрессовать палец из шатуна. Снять шатун. Положить детали в порядке для сборки.

9. Очистить поршень.

- удалить загрязнения с верхней части поршня скребком;

- очистить канавку поршневого кольца специальным приспособлением;

- очистить поршень с помощью растворителя и щетки.

Примечание:

Не использовать металлическую щетку.

10. Проверить поршень и поршневые кольца.

- проверить масляный зазор;

Примечание:

Существует 3 стандартных размера диаметров поршня, маркированные соответственно “I”, “II”, “III”. Метка находится на верхней части поршня.

- измерить диаметр поршня микрометром на уровне места установки пальца – 44.5 мм от верхней части поршня;

Стандартное значение диаметров: №1 - 78.655-78.665 мм, №2 - 78.665-78.675 №3 - 78.675-78.685 мм, для большего размера - 79.175-79.185 мм (для двигателя объемом 1,3 л); №1 - 80.955-80.965 мм, №2 - 80.965-80.975 №3 - 80.975-80.985 мм (для двигателя объемом 1,6 л).

- измерить внутренний диаметр отверстия цилиндра;

- вычесть из значения диаметра отверстия цилиндра диаметр поршня;

Значение масляного зазора: 0.035-0.055 мм.

Максимально допустимое значение: 0.075 мм.

Если значение зазора выше максимально допустимого, заменить все 4 поршня, расточить 4 цилиндра. При необходимости заменить блок цилиндров.

- проверить зазор канавки поршневых колец. Измерить зазор между новым поршневым кольцом и канавкой калибром.

Стандартное значение зазора для первой канавки: 0.040-0.080 мм, для второй - 0.030-0.070 мм.

Если значение зазора выше максимально допустимого, заменить поршень.

- измерить зазор кольца:

- вставить кольцо в отверстие под цилиндр;

- с помощью поршня медленно запрессовать кольцо на расстояние 97 мм от верхней части блока цилиндров.

- измерить зазор калибром.

Стандартное значение зазора: компрессионное кольцо №1 - 0.250-0.450 мм, компрессионное кольцо №2 - 0.150-0.500 мм, маслосъемное кольцо - 1.10 мм (для двигателя объемом 1,3 л); компрессионное кольцо №1 - 0.20-0.40 мм, компрессионное кольцо №2 - 0.30-0.50 мм, маслосъемное кольцо - 0.150-0.500мм .

Максимально допустимый зазор: компрессионное кольцо №1 - 1.05 мм, компрессионное кольцо №2 - 1.20 мм, маслосъемное кольцо - 1.10 мм.

Если значение зазора превышает максимально допустимое значение – заменить поршневое кольцо. Если кольцо заменено и зазор по прежнему большой – расточить 4 цилиндра или заменить блок цилиндров.

11. Проверить шатун.

- с помощью коллиматора и калибра проверить прямолинейность шатуна. Максимальная деформация - не более чем 0.05 мм на 100 мм. Если измеренное значение превышает допустимое – заменить шатун.

- проверить соединительный болт шатуна;

- установить контргайку на соединительный болт. Ввернуть гайку до конца резьбы болта;

- если гайка поворачивается с трудом – измерить внешний диаметр болта штангенциркулем.

Стандартное значение диаметра: 8.860-9.000 мм. Минимальное значение диаметра - 8.60 мм.

Если измеренное значение не соответствует стандартному – заменить болты и гайки.

12. Проверить радиальное биение коленчатого вала.

- установить коленчатый вал на V- образный блок;

- с помощью микрометра измерить радиальное биение центральной коренной шейки;

Максимальное радиальное биение: 0.03 мм. Если измеренное значение не соответствует стандартному – заменить коленчатый вал.

13. Проверить коренные и шатунные шейки.

- с помощью микрометра измерить диаметр каждой шатунной и коренной шейки;

Диаметр коренной шейки: 47.982-48.000 мм и 47.745-47.755 (для большего размера).

Диаметр шатунной шейки: 39.985-40.000 мм и 39.745-39.755 мм (для большего размера).

Если измеренное значение не соответствует стандартному – проверить масляный зазор. При необходимости заменить коленчатый вал.

- проверить конусность и некруглость каждой коренной и шатунной шеек;

Максимальная конусность и некруглость:0.02 мм.

Если измеренное значение не соответствует стандартному – заменить коленчатый вал.

Сборка

Примечание:

- Перед сборкой очистить все детали.

- Нанести на моторное масло на вращающиеся детали или детали с трением.

- Заменить все прокладки, уплотнительные кольца и сальники новыми.

1. Собрать поршень и шатун. Для этого:

- нанести моторное масло на палец и отверстие под палец;

- установить метку на поршне и шатуне с одной стороны;

- запрессовать палец с помощью специального приспособления;

2. Установить поршневые кольца. Для этого:

- вручную установить маслосъемное кольцо;

- установить 2 компрессионных кольца с помощью экспандера так, чтобы метка находилась наверху;

Примечание:

Зазоры колец должны располагаться на одной линии.

3. Установить вкладыш шатунной шейки. Для этого:

- совместить выпуклую часть вкладыша с впадиной на шатуне или крышке шатуна;

- установит вкладыш на шатун.

4. Установить вкладыш коренной шейки.

Примечание:

На верхнем коренном подшипнике есть масляное отверстие и канавка, на нижнем – нет.

- совместить выпуклую часть вкладыша с впадиной на блоке цилиндров, установить 5 верхних вкладышей;

- совместить выпуклую часть вкладыша с впадиной на блоке цилиндров, установить 5 нижних вкладышей.

5. Установить 2 верхних упорных подшипника на коренную шейку №3, масляная канавка должна находиться наверху.

6. Установить коленчатый вал в блок цилиндров.

7. Установить крышки коренных шеек и нижний упорный подшипник. Для этого:

- установить 2 упорных подшипника на крышку шейки №3, масляная канавка должна находиться наверху.

- установить 5 крышек коренных шеек;

Примечание:

На каждой крышке есть номер.

- нанести тонкий слой моторного масла на головку и резьбу болта крепления крышки в порядке указанном на рисунке. Момент затяжки: 75 Н·м (для двигателя объемом 1,3 л) или 78 Н·м (для двигателя объемом 1,6 л);

- проверить плавность вращения коленчатого вала.

8. Проверить осевой зазор коленчатого вала.

9. Установить поршень и шатун. Для этого:

- надеть на болт отрезок резинового шланга, чтобы избежать повреждений коленчатого вала;

- с помощью компрессора установить поршень и шатун с соответствующими номерами в цилиндр. Метка должна быть наверху.

10. Установить крышку шатуна. Для этого:

- совместить номер на крышке и на шатуне;

- установить крышку, метка должна быть наверху;

- нанести тонкий слой моторного масла на гайки крепления крышки шатуна;

- установить и затянуть контргайки по порядку. Момент затяжки: 55 Н·м (для двигателя объемом 1,3 л) или 60 Н·м (для двигателя объемом 1,6 л).

Примечание:

Гайки затягивать в несколько этапов.

Если есть дефекты на болте крепления крышки шатуна – заменить болт.

Если не удается затянуть гайки с требуемым моментом – заменить все гайки и болты.

- пометить болт и гайку краской;

- проверить плавность вращения коленчатого вала.

11. Проверить осевой зазор шатуна.

12. Установить задний сальник, предварительно ввернуть 6 болтов и установить новую прокладку. Момент затяжки: 11 Н·м.

13. Установить масляный насос и масляный поддон.

14. Установить датчик детонации с помощью специального приспособления. Момент затяжки: 30 Н·м.

15. Установить регулятор давления масла. Для этого:

- нанести связывающее вещество на 2-й или 3-й виток резьбы;

- с помощью специального приспособления установить регулятор давления масла.

16. Установить масляный фильтр.

17. Установить водяной насос. Для этого:

- установить новое уплотнительное кольцо на блок цилиндров;

- установить водяной насос и ввернуть 3 болта. Момент затяжки: 20 Н·м.

18. Установить правый кронштейн крепления двигателя и ввернуть 3 болта. Момент затяжки: 50 Н·м.

19. Установить генератор с регулировочным блоком, ввернуть 2 болта. Момент затяжки: 30 Н·м.

20. Установить ГБЦ.

21. Установить приводной ремень и шкив.

22. Снять двигатель с креплений.

23. Установить заднюю крышку и ввернуть 2 болта. Момент затяжки: 6 Н·м (для двигателя объемом 1,3 л) или 10 Н·м (для двигателя объемом 1,6 л).

24. Установить маховик на коленчатый вал, затянуть болты в порядке согласно рисунку. Момент затяжки: 80 Н·м.