Содержание

Введение

Типы сварки

- Типы сварки

- Как это работает

- Металлические сплавы

- Кислородно- ацетиленовая сварка

- Электродуговая сварка

- Аппараты дуговой сварки плавящимся электродом в среде инертного газа

- Дуговая сварка вольфрамовым электродом в среде инертного газа

- Рабочие циклы

- Плазменная сварка и резка

- Практика и тренировка

Кислородно-ацетиленовая сварка/резка

- Кислородно-ацетиленовая сварка/резка

- Основы технологии газовой сварки

- Оборудование

- Начало работы с оборудованием для кислородно-ацетиленовой сварки

- Регулировка пламени

- Газовая сварка

- Сварка с присадочным прутком

- Проверка сварных швов

- Пайка твердым припоем

- Кислородно- ацетиленовая резка

- Нагревание при помощи кислородно-ацетиленовой горелки

Электродуговая сварка

- Электродуговая сварка

- Сравнение рабочих циклов

- Агрегаты, работающие на переменном, постоянном токе или универсальные?

- Технология электродуговой сварки

- Меры предосторожности

- Начало электродуговой сварки

- Типы соединений

- Выбор электродов

Сварка металлическим электродом в среде инертного газа

- Сварка металлическим электродом в среде инертного газа

- Приобретение агрегатов для сварки металлическим электродом в среде инертного газа

- Выбор защитного газа

- Выбор проволочного электрода

- Обучение сварке металлическим электродом в среде инертного газа

Сварка вольфрамовым электродом в среде инертного газа

- Сварка вольфрамовым электродом в среде инертного газа

- Оборудование

- Технология в действии

- Сварка алюминия вольфрамовым электродом в среде инертного газа

Плазменная сварка/резка

- Плазменная сварка/резка

- Плазменная сварка

- Плазменная резка

- Выбор оборудования для плазменной резки

- Использование плазменной резки

Безопасность и оборудование для мастерской

Плазменная резка

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

сварка авто, сварка кузова, сварка порогов, сварка ремонт авто

3. Плазменная резка

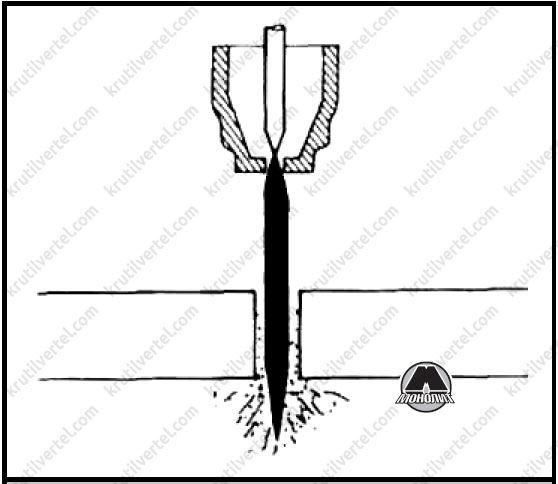

Технология плазменной резки не слишком отличается от сварки, однако дуга в данном случае будет более сжата, а температура плазмы будет настолько высокой, что дуга разрежет любой металл. Сжатая дуга может разрезать по линии карандаша, при этом сила газа, который выдувается через сопло, будет сдувать расплавленный металл со среза (смотрите иллюстрацию). Мощность и равномерность режущего действия будет таковой, что края срезов будут прямыми и чистыми.

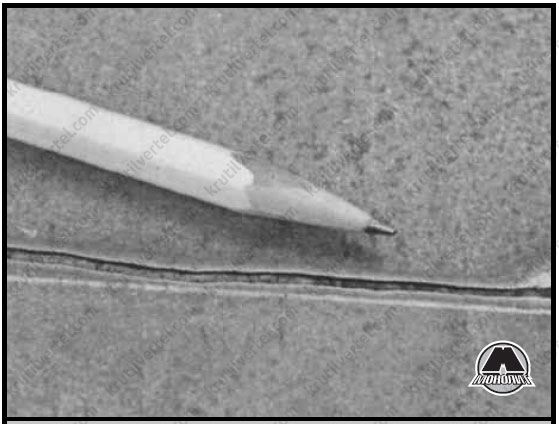

Плазменная резка имеет большое количество преимуществ. Края срезов получаются чистыми, окисление незначительное, как, например, при резке кислородно-ацетиленовой горелкой, благодаря мощности режущего действия края срезов будут гладкими, поэтому последующая обработка не займет много времени, к тому же, при использовании профессиональных агрегатов с механизированными горелками, срезы не будут нуждаться в дополнительной обработке перед сваркой (смотрите иллюстрацию). На краю среза шлака практически не будет.

Плазменная резка считается более безопасной, чем, например, резка при помощи кислородно-ацетиленовой горелки. В процессе не используются легковоспламеняющиеся газы, при резке металла не выделяется дым, который может мешать сварщику, поэтому он может спокойно наблюдать за процессом с более близкого расстояния, так как брызг при резке также намного меньше. Плазменная резка значительно отличается от резки при помощи кислородно-ацетиленовой горелки, при которой выделяется большое количество тепла, капли расплавленного металла постоянно капают на пол под линией среза, создавая угрозу возгорания.

Конечно же, при плазменной резке также происходит выделение тепла, однако оно кратковременное и зависит от толщины материала, к тому же после резки детали готовы к последующей обработке. При использовании газовой горелки, детали будут раскалены докрасна. Некоторые специалисты даже называют плазменную резку «холодной резкой». Другим преимуществом резки при более низкой температуре является то, что основной металл подвергается меньшему воздействию высокой температуры, что способствует меньшей деформации металла, особенно, если он тонкий.

Именно поэтому плазменная резка стала такой популярной среди специалистов, работающих с листовым металлом и занимающихся ремонтом кузова автомобилей. Тонкие материалы можно резать без деформации основного металла. Срезы можно делать так же быстро, как и чертить линии карандашом. После нескольких минут обработки наждачной бумагой или напильником, деталь будет готова для выполнения других работ. Вследствие более низкой температуры и меньшего количества брызг, плазменная резка часто используется для резки панелей для кузовов автомобилей. Важен также тот факт, что, выполняя срез, вы можете на время отложить горелку и заняться другим дело, после чего вернуться к выполнению необходимых действий, просто надев защитную маску и потянув за курок на горелке.

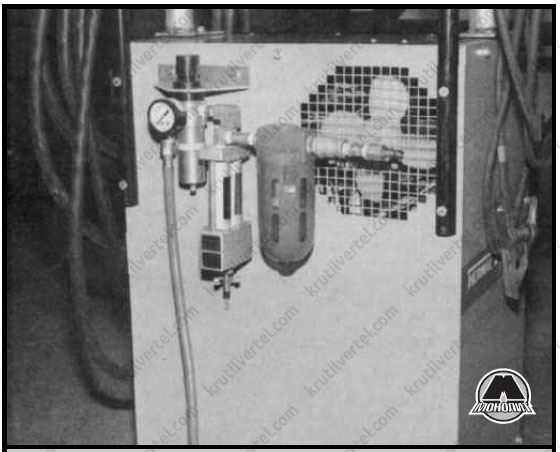

7.4. В плазменной резке используется только один газ (кроме крупных промышленных агрегатов) и воздух из пневматического компрессора в вашей мастерской, который направляется вокруг электрода, сдувая частицы расплавленного металла со среза.

7.5. Агрегаты для плазменной резки получили широкое распространение среди специалистов по ремонту кузовов автомобилей, так как позволяют резать панели очень быстро, при этом срезы получаются очень чистыми. Данные края среза нуждаются в незначительной обработке, при этом плазменная резка подходит для резки корродировавших и окрашенных поверхностей.

При резке с использованием кислородно-ацетиленовой горелки, не рекомендуется прерывать процесс, так как придется гасить горелку. А если вы будете отключать ее постоянно, придется начинать все сначала, зажигая и регулируя ее.

Последняя причина, по которой плазменная резка используется все чаще и чаще во всех ремонтных мастерских и в мастерских, где полно автомобилей, подлежащих утилизации, с легковоспламеняющимися элементами внутри такими, как, например, обивка салона; среди луж моторного масла, бензина и других рабочих жидкостей - использование кислородно-ацетиленовой резки очень опасно. Также горелки и баллоны с газом трудно настроить, к тому же они достаточно тяжелые, что значительно снижает их портативность. При использовании качественного агрегата для плазменной резки, вы можете подключить его к источнику питания 220 В, при этом длина провода составляет около 100 м, что обеспечивает портативность агрегата. К тому же сам процесс резки будет выполнен гораздо быстрее, чем при использовании кислородно-ацетиленовой горелки.

Так как агрегат для плазменной резки оснащен встроенной цепью начала дуги, большая часть плазменных горелок не нуждаются в соприкосновении с металлом для создания электрической дуги, что решительно является одним из преимуществ плазменной резки. Как только дуга будет создана и газ начнет ионизироваться и проводить электричество, плазменная горелка может резать корродировавший металл, окрашенные поверхности, а также панели кузова с наполнителем Bondo или защитным покрытием. При использовании кислородно-ацетиленовой горелки для резки окрашенных панелей листового металла, края срезов будут потемневшими, неровными и вздутыми, в то время, как при использовании плазменной резки в таком случае края детали могут всего лишь обесцветиться по краям.

В производственных мастерских одним из главных преимуществ плазменной резки считается то, что она одинаково подходит для различных материалов, начиная со стали и заканчивая алюминием. Чаще всего сложно резать детали из цветных металлов таких, как алюминий и аустенитная нержавеющая сталь, так как очень сложно выполнить чистый срез, используя другие методы резки. Данная моторная пластина была изготовлена специально для гоночного автомобиля, а нам было необходимо вырезать отверстие диаметром 355,7 мм в центральной части, чтобы очистить маховик. При ее изготовлении использовался алюминий толщиной 6 мм 7075-Т6, который настолько прочный, что его сложно даже сверлить, если только у вас не новое сверло. Мы сразу же отвергли идею использования ножовочной или ленточной пилы, так как работы могли бы занять слишком много времени. Поэтому мы отнесли деталь в мастерскую, оснащенную агрегатом для плазменной резки, который выполнил все работы за несколько минут, включая изготовление шаблона из фанеры и собственно резку. После резки края среза были гладкими и аккуратными.

Когда оборудование для плазменной резки начало использоваться более широко, многие консервативные специалисты по работе с кузовами автомобилей были растеряны. Технология не была до конца понятной, а термин «плазменная», казалось, указывал на высокотехнологичное оборудование. По мере распространения плазменной сварки, она начала набирать популярность из-за скорости выполнения разрезов, чистоты и аккуратности среза, простоты в обслуживании, сниженного риска возгорания и простоты в управлении.

Возможно, одним из главных преимуществ плазменной резки, о котором мы ранее не упоминали, являются газы, которые необходимо использовать. В то время, как стандартные промышленные агрегаты для плазменной сварки все-таки используют традиционные защитные газы такие, как аргон, для создания дуги и водород, азот или смесь газов в качестве режущего газа, большая часть портативных плазменных агрегатов используют только воздух под давлением (смотрите иллюстрации). Не нужно покупать или периодически заполнять дорогие баллоны с газом.

Вот как работает производственный воздух под давлением, когда газ в колонне дуги начинает ионизироваться, он становится средой для дуги между рабочей поверхностью и электродом.

7.6. Пневматический компрессор мастерской – это все, что необходимо для работы большей части агрегатов для пламенной резки. На иллюстрации показан воздушный фильтр и манометр в задней части агрегата Thermal Dynamics.

Азот отлично ионизируется, при этом температура электрической дуги будет выше, при этом азот составляет 75% воздуха, которым мы дышим. Большинство агрегатов для плазменной резки используют высокоскоростной поток воздуха под давлением, чтобы создать ионизированный газ для электрической дуги режущего газа, который выдувает частички разрезанного материала, а также охлаждающую среду. В мастерских чаще всего есть в наличии сверхмощные компрессоры, поэтому выполнение работ в подобной мастерской значительно облегчает использование агрегата для плазменной резки и снижает затраты. В промышленных масштабах используется чистый азот или водород, чтобы обеспечить идеально чистые и точные срезы, однако при использовании плазменной резки в небольшой мастерской, компрессора будет более чем достаточно.